移栽机自动进给机构的设计研究

2018-07-03赵英杰

赵英杰,马 振,陈 永,周 鹏,罗 昕

(1.重庆三峡学院 机械工程学院,重庆万州 404000; 2.石河子大学 机械电气工程学院,新疆 石河子 832003;3.郑州航空工业管理学院 电子通信工程学院,郑州 450046)

0 引言

国内自主研制移栽机种类众多,根据工作情况可分为半自动和全自动型。目前,新疆团场地区使用的番茄苗移栽机,大多采用的是首先人工取苗、投苗,然后通过栽植器进行栽植,穴盘苗的放置及穴盘的步进动作还未实现自动化,导致移栽效率低下,难以实现大田机械化,制约了新疆地区农业经济的快速发展。因此,实现送盘动作和进给动作的自动化,是我国移栽机全自动化进程中急需解决的问题[1-4]。

进给机构的设计研究是实现移栽机全自动的关键,其目的是实现穴盘的不断进给,连续进行取苗。进给机构的精确性直接影响取苗动作、栽植动作能否顺利完成,因此自动进给机构的设计研究将促进移栽机械化进程的加快,进而提高作业效率和降低劳动成本[5-8]。

国内对于移栽机进给机构的研究还处于初级阶段,番茄移栽大多是由半自动化机械工作,未能实现全程机械化。为了解决上述问题,设计了一种移栽机自动进给机构。

1 结构及工作原理

1.1 工作原理

根据移栽机的工作需求,自动进给机构主要包括同步带,以及用于支撑、定位的推杆等。同步带上胶接有推杆机构,通过推杆的作用支撑、定位穴盘。装载穴盘时,只需将穴盘放置于穴盘层上,通过自动送盘机构的工作将穴盘自动有序送至进给机构入口处。当穴盘进入自动进给机构入口端时,同步带代用推杆运动,本文设计了导槽机构;当推杆进入穴盘底部两穴之间时,导槽机构限制穴盘沿着垂直于穴盘平面的方向窜动,实现了准确楔入推杆。

1.2 结构布局

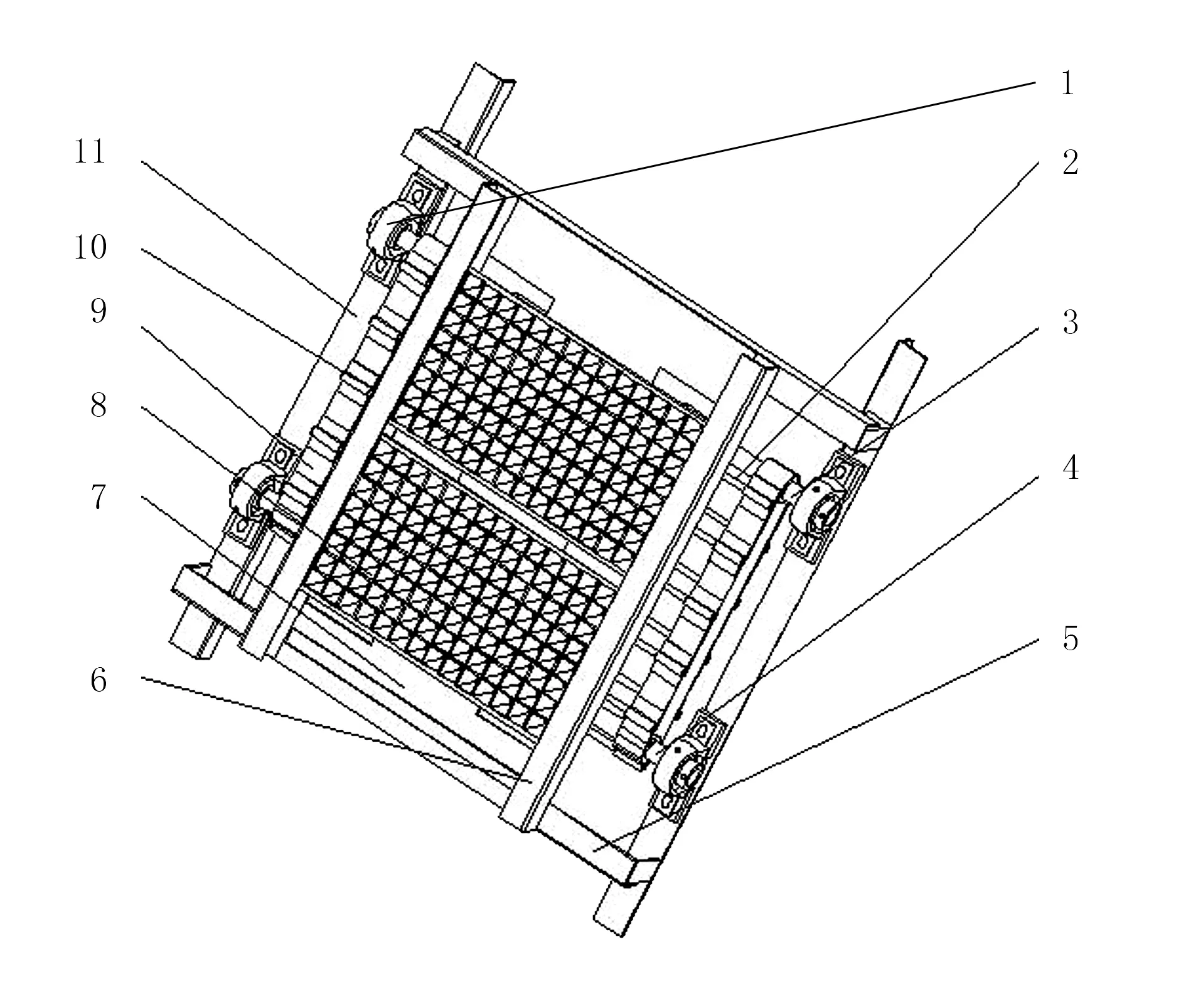

如图1所示:该装置的结构主要包括机架、同步带、推杆、导槽机构、传动轴及支撑梁组成。

1.轴承座 2.推杆 3.从动轴 4.主动轴 5.支撑梁B 6.导槽 7.底盘 8.穴盘 9.同步带 10.胶接套 11.支撑梁A

2 进给机构的关键部件设计分析

2.1 同步带机构设计

1)同步带类型选择。本文选用弧形齿同步带,其传递功率大,并可以防止干涉。此外,弧齿同步带耐磨性能好,不需润滑,适合于农业机械。因此,本设计选用弧形齿同步带。

根据自动进给机构的设计方案,用于支撑、固定的推杆需要固定在同步带上,采用胶结的方式进行固定;在满足结构的稳定性的前提下,需使装置结构紧凑,因此选用型号为8M的同步带,即该同步带的节距为8mm,所选型号为HTD8mm。

2)带轮的选择。根据自动进给机构的设计方案,穴盘装载于导槽内,并通过胶结在同步带上的推杆进行进给运动。设同步带轮的直径为D,带轮轴的直径为d,该种结构布局不存在带轮轴与穴盘的干涉现象,故带轮的直径D不受穴盘钵苗底部到同步带边缘以及到同步带轴的影响。在设计中,带轮轴的直径d=30mm,选择D>100mm,确定选用40-8M型号的标准带轮。

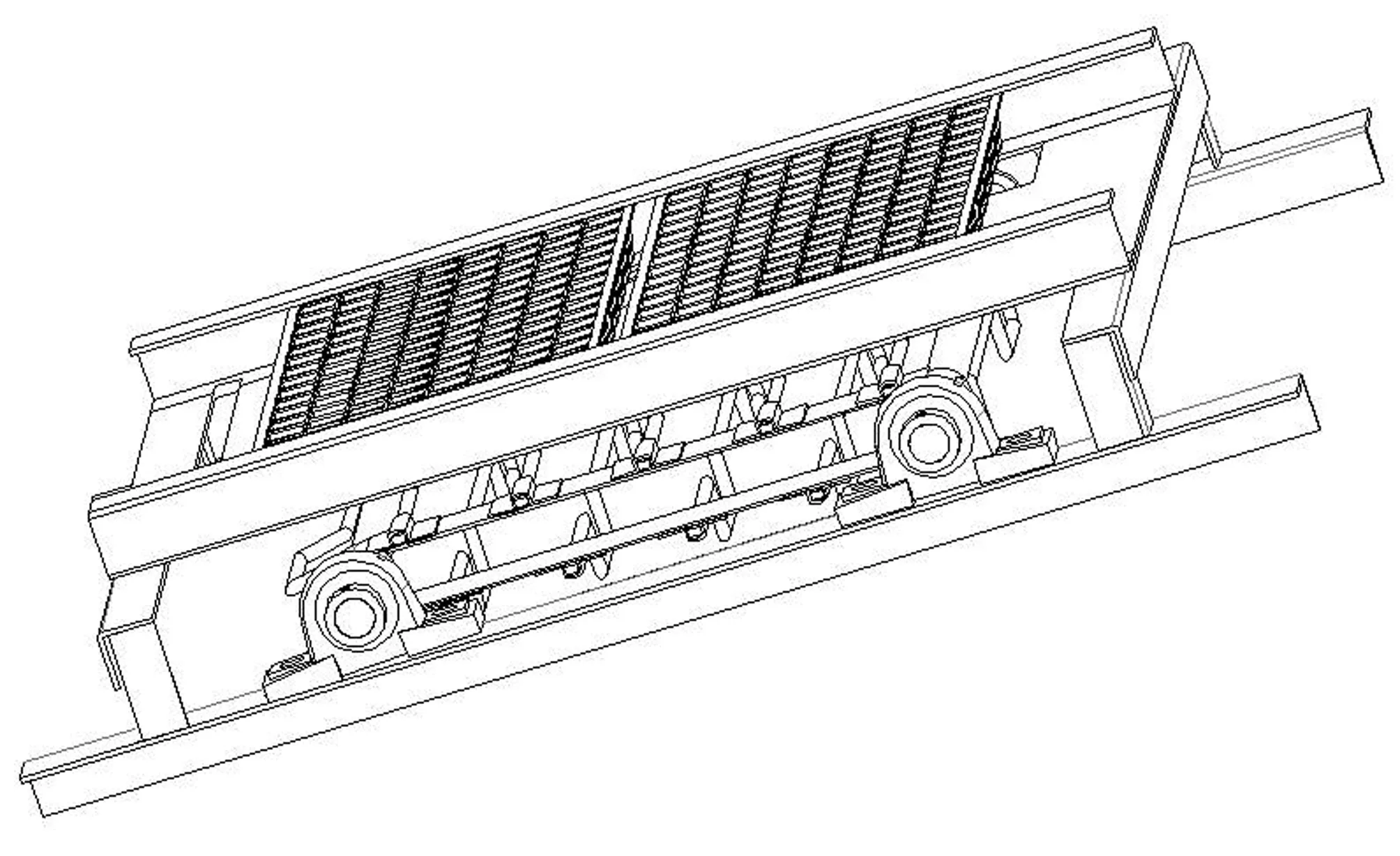

3)同步带的设计。同步带的布局如图2所示。为了实现穴盘自动连续工作,在同步带的紧边上至少设计2个装载穴盘的工位,穴盘位于导槽内,沿着进给方向输送;同时,考虑带还有其他因素影响穴盘的进给动作,进给同步带的中心距先设置为900mm,可得同步带的周长大小为

式中l0—同步带的周长;

a0—同步带中心距;

D1—小带轮节圆直径 ;

D2—大带轮节圆直径。

图2 同步带分布图

大、小带轮节圆直径D1=101.86mm、D2=101.86mm,中心距a0=900mm,可得l0=2 119.84mm。因此,选择lp=2 120mm,齿数为265齿,即同步带型号为2120-8M。

2.2 穴盘定位导向机构设计

在穴盘定位导向机构中,采用2条平行的同步带上胶结推杆,用于支撑、定位穴盘,每个穴盘上与3个推杆相接,通过推杆定位、支撑及导槽的位置控制,使穴盘准确固定于同步带上,如图3所示。

图3 穴盘定位导向机构布局图

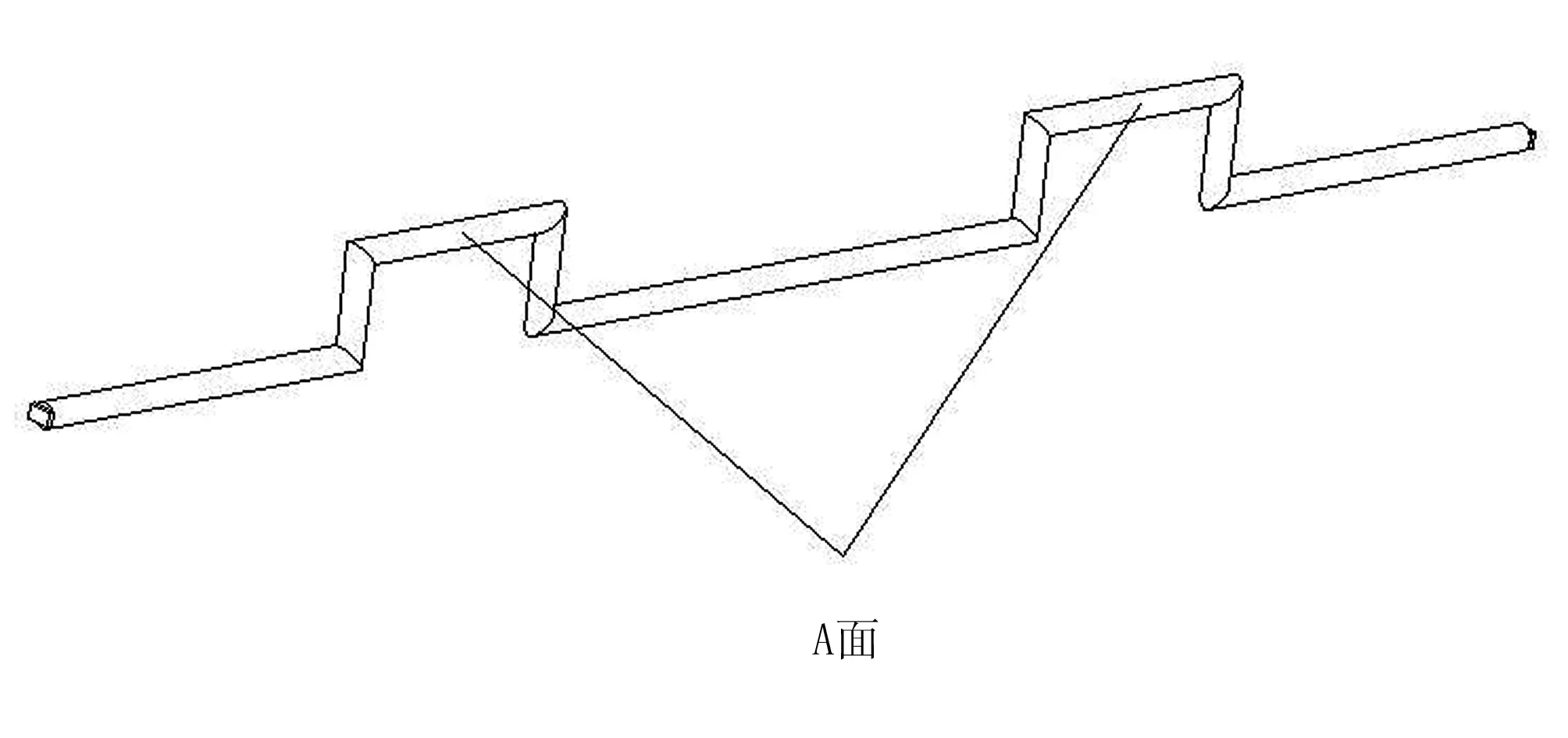

本设计方案中,由于穴盘底部的排水孔直径为7.0mm,为了顶出钵苗,不出现顶偏现象,要求穴盘的进给动作误差要小,即穴盘的定位导向机构要精准。穴盘的定位导向机构使用3个双几字形的推杆,从穴盘的下方与穴孔的侧壁接触托起穴盘。推杆的结构模型如图4所示。

图4 推杆结构模型

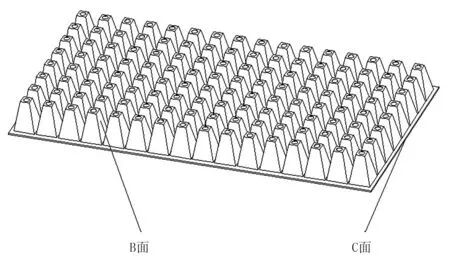

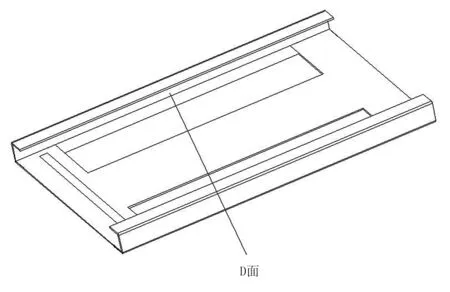

设计中,为了控制穴盘横向窜动,将穴盘置于导槽机构中,穴盘的短边C面与导槽的内侧D面平行,导槽机构的底盘为工字形结构,推杆的顶端A面从下往上穿过工字形结构的镂空区域与穴盘下方的侧壁B面接触,B面的对称面也与推杆A面接触,即推杆A面位于穴盘两排穴钵中间,对穴盘起到纵向定位支撑作用,导槽机构的两端及中间部分对穴盘起到横向定位支撑作用。穴盘模型如图5所示;导槽机构的结构模型如图6所示。

图5 穴盘模型

图6 导槽机构结构模型

2.3 进给步进电机选型

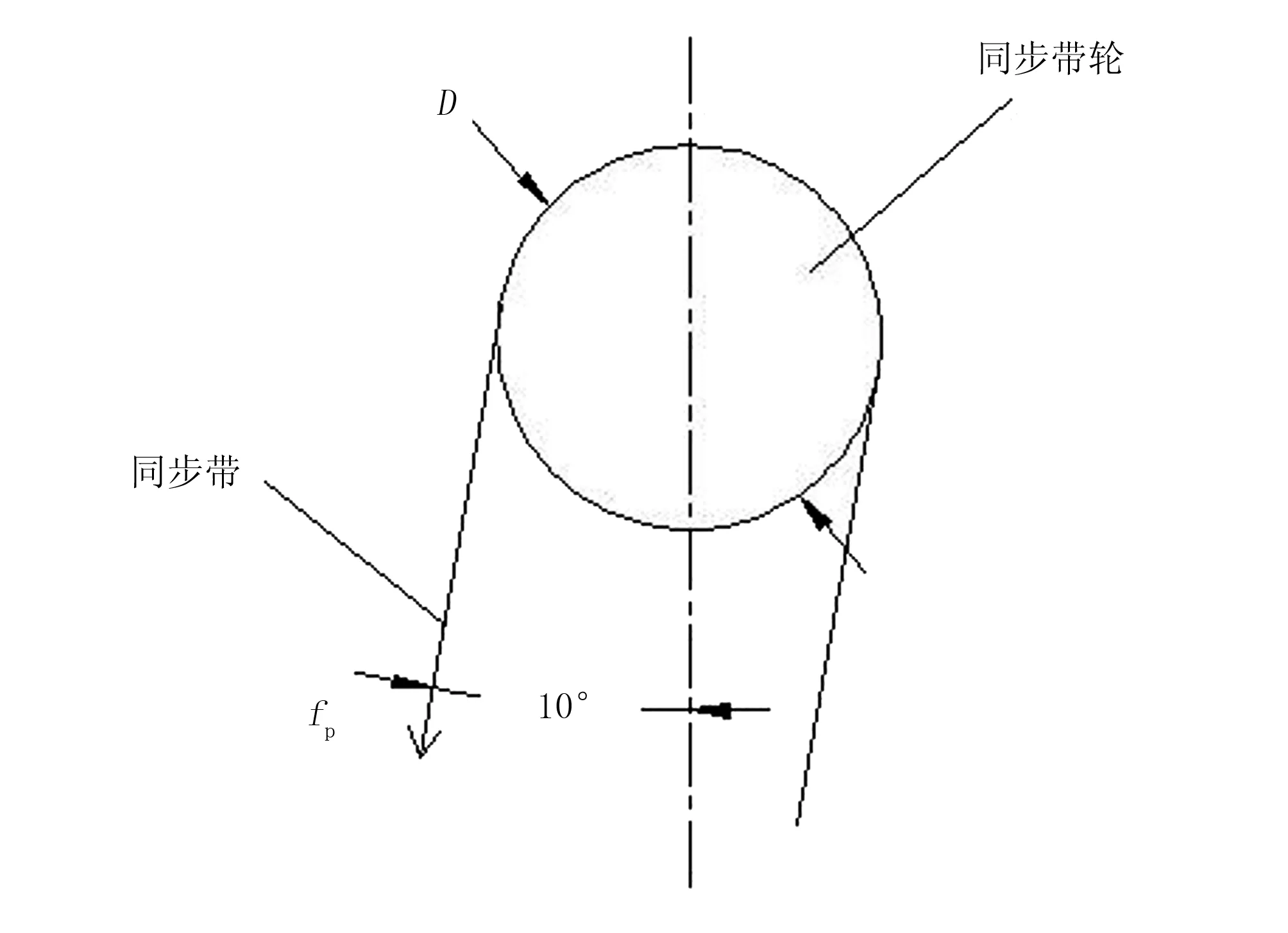

工作时,进给步进电机的负载主要是装载在同步带上的穴盘沿斜面向下的分力与启动及停止时的惯性力的合力产生的扭矩。因为本自动进给机构进给速度小,所以可以忽略不计惯性力。根据设计方案,进给同步带与铅垂方向呈大约为10°的夹角,其受力分析如图7所示。

图7 受力分析

穴盘自动进给过程中,按穴盘装载数为n2=2盘计算,单株钵苗质量m=0.05kg,单盘有n1=128株钵苗,同步带倾角为10°,则

fp=mgn1n2cosa=118.9N

装有钵苗的穴盘重力产生的阻力矩为

Mf=fp·D/2=6.06N·m

本文设计的进给机构方案中,进给动作是间歇式运动,每次进给同步带向下移动32mm(两横向穴盘孔中心间距),栽植速度设定为120株/min,通过气嘴吹相邻两排钵苗的吹出时间间隔控制在6s内。当钵苗被吹出时,气嘴头部从穴盘孔中心穿过,只有当气嘴头部退回时,才能进行下一次进给动作,所以气嘴头部顶出和退回原点的时间与送盘时间总和应在6s之内。根据计算结果,气嘴头部顶出至退回的最长时间为3s,设定其他影响因素的时间为1s,在2s内完成穴盘步进32mm的位移即可满足工作要求,此时进给线速度不超过20mm/s。

在满足需要的基础上考虑成本,本系统选用电动机的型号为:86BYG350CH-SAKSML-0301。

3 试验与结果

试验中为了测量自动进给机构的步进精度,在穴盘的前方固定一个方形定位块并与底盘垂直,采用激光位移传感器通过检测方形定位块与激光位移传感器之间的位移变化即可得到穴盘进给的实际距离,通过试验数据统计、计算可得穴盘定位的精准率。

其误差测量的公式为

式中Bp—穴盘进给定位精准率;

L—位移测量值;

L0—位移理论值。

1)试验方案。在试验中,共计装载4次穴盘,每个穴盘有8排穴孔,设定第1排穴盘位于起始位置,穴盘每进给1个固定距离(32mm),激光位移传感器就得到1个测量的数据,每个穴盘向下做进给运动7次,每次可得一个测量值,每个穴盘共计测试7次,因此本试验共需测量28次。现对试验中涉及到的参数作如下定义:

L0为理论值(mm);L为实际测量值(mm); ΔL为步进动作累积误差值(mm),ΔL=L-L0,ΔL即为穴盘进给的累积误差值; Δp为同步带进给精度(mm)。Bp为穴盘进给定位精准率(%)。

2)试验结果与分析。穴盘进给精准率的数据见表1所示。

表1 穴盘进给精准率试验统计数据

由表1可以得出:ΔL的最大值为0.33mm,穴盘进给同步带进给固定距离产生的误差Δp的最大值为0.28mm,进给机构穴盘进给的精准率为99.53%。

本文中,穴盘允许的误差最大为0.5mm,本次试验统计的数据中,最大累积误差在误差允许范围内,穴盘进给定位的精准率满足设计要求。

穴盘进给Δp的最大值是0.28mm,在误差允许范围内,是由于本文中的机构采用了步进电机与同步带的组合方式,同时步进的距离通过光电传感器控制,精度高,验证了机构的合理性。

4 结论

1)介绍了移栽机自动进给机构的工作原理以及结构布局,完成了进给机构的辅助机构设计,保证工作过程中穴盘进给的精准性。

2)设计了自动进给机构的试验方案,针对自动进给机构的穴盘进给精准率这两部分进行了试验。

试验表明:自动进给机构的定位精准率可达到99%以上,精度高,达到了设计的要求。

本次设计的移栽机自动进给机构,具有新颖性,通过自动进给机构的性能试验,找出了影响试验性能的不利因素,为提高移栽机自动化性能提供了理论依据。

参考文献:

[1] 胡洁,蒲春玲.兵团番茄产业化发展问题思考[J].新疆农垦经济,2010(1):52-56.

[2] Shaw LN. Automatic transplanter for vegetable [J].Proc.Fla.State Hort.Soc,1997,110:262 -263.

[3] 马振,胡斌,李俊虹. 移栽机自动化送盘装置的关键部件及送盘方法的设计分析[J]. 农机化研究,2017,39(1):68-71.

[4] 刘磊,陈永成,张茜.兵团移栽技术的应用与发展概况[J].农机化研究,2009,31(9):240-243.

[5] 陈风.旱地移栽机现状和发展趋势[J].农机化研究,2005(3):24-26.

[6] 徐玉娟,吴明亮,向伟. 穴盘苗自动移栽机送盘装置现状与展望[J].农业工程,2015(3):5-8.

[7] 吴俭敏,颜华,金鑫等. 移栽机送盘装置与定位控制系统研究[J].农业机械学报,2013(S1):14-18.

[8] 宋小雨,张晋国,王学良等.玉米移栽机自动送苗装置的研究[J].农机化研究,2013,35( 2) : 85-88.

[9] 裘利钢,俞高红. 蔬菜钵苗自动移栽机送苗装置的设计与试验[J].浙江理工大学学报,2012,29( 5) : 683-687.

[10] 符美军,全腊珍,熊耐新等.棉花裸苗移栽机自动送苗机构的设计与仿真分析[J].湖南农业大学学报:自然科学版. 2012,38(4) : 451-454.

[11] 杨传华. 蔬菜穴盘钵苗自动输送技术与机构研究[D].北京:中国农业机械化科学研究院,2014.

[12] 田素博,王荣华,邱立春.温室穴盘苗自动移栽输送系统设计[J].沈阳农业大学学报,2009,40( 5) : 620-622.

[13] 马振,胡斌,马亚朋.移栽机穴盘苗定位取苗装置的设计[J].农机化研究,2016,38(10):79-82.