基于正交试验的离心泵空化性能优化设计

2018-07-02王玉勤丁泽文霍新旺季海龙

王玉勤,丁泽文,霍新旺,季海龙

(巢湖学院 机械与电子工程学院,安徽 合肥,238000)

离心泵广泛应用于国民经济的各个领域,在石油、化工、国防和航天等领域发挥着重要作用[1]。离心泵研制主要基于速度系数法、极值损失法、准则筛选法、流场分析法等进行水力设计和模型换算[2-5]。随着计算机技术的发展,计算流体动力学(Computational Fluid Dynamics,CFD)技术已成为预测泵的性能、缩短泵研发周期的重要方法。长期以来,如何解决离心泵抗空化能力差问题,已成为设计研究离心泵的重要内容[6]。

文中拟采用正交试验对离心泵结构参数进行优化,结合CFD数值模拟方法深入研究叶轮主要结构参数对泵汽蚀余量NPSHr(pump net positive suction head)的影响,利用正交试验模拟得到最优组合参数,以期提高离心泵的抗汽蚀性能和使用寿命,降低设计成本。

1 离心泵水力设计

选用IH80-50-250型化工离心泵作为原型泵,如图1所示,其基本参数为:流量Q=50m3/h、扬程H=80m、转速n=2900r/min。

图1 IH80-50-250型化工离心泵Fig.1 IH80-50-250 type chemical centrifugal pump

采用速度系数法对离心泵叶轮进行设计[7],得到叶轮的主要结构参数,如表1所示。

表1 叶轮的主要结构参数

Table 1 The main geometrical parameters of impeller

参数结果叶轮进口直径D1/mm80叶轮出口直径D2/mm250叶轮入口宽度b1/mm16叶轮出口宽度b2/mm6叶片进口安放角β1/(°)30叶片出口安放角β2/(°)20叶片厚度S/mm4叶片数Z6叶片包角φ/(°)110

根据表1中的结果,利用Cfturbo软件建立原型泵叶轮的三维模型,如图2所示。

图2 原型泵叶轮三维模型Fig.2 The three-dimensional model of prototype pump impeller

2 正交试验方案设计

2.1 正交试验因素

正交试验是利用正交表来分析多个因素对整体影响状况的一种方法[8]。其原理是从试验因素的各种组合中,通过正交关系选择部分有代表性的水平组合,并对这部分组合的试验结果进行模拟分析,获得各个参数对系统性能的影响情况,找出最优的水平组合。其基本特点是利用部分试验来代替全面试验,是一种高效、便捷的优化设计方法。

离心泵在运转过程中,由于恒定温度液体内部分区域压力的急剧降低,导致泵内液体汽化并产生气泡,从而产生气蚀现象[9]。气蚀不仅会引起泵体产生噪声和振动,降低泵的使用性能,而且还会对泵内零件造成冲击,腐蚀损坏过流部件。

综合考虑叶轮几何参数对泵汽蚀余量的影响,选取叶轮进口直径、叶轮出口直径、叶片进口安放角、叶片出口安放角和叶片包角5个基本结构参数作为试验因素。利用正交试验法建立上述5个参数的正交试验表并进行软件模拟分析,其中每个因素设置四种水平,如表2所示。

表2 正交试验因素水平表

Table 2 The orthogonal test factor level table

水平因素AD1/mmBD2/mmCβ1/(°)Dβ2/(°)Eφ/(°)175260352510028025020359038524030201204902302530110

按照L16(45) 正交表,设置16组正交试验方案,如表3所示。

表3 正交试验方案

Table 3 The orthogonal test scheme

试验因素序号ABCDE对应参数D1/mmD2/mmβ1/(°)β2/(°)φ/(°)1A1B1C1D1E17526035251002A1B2C2D2E2752502035903A1B3C3D3E37524030201204A1B4C4D4E47523025301105A2B1C2D3E48026020201106A2B2C1D4E38025035301207A2B3C4D1E2802402525908A2B4C3D2E18023030351009A3B1C3D4E28526030309010A3B2C4D3E185250252010011A3B3C1D2E485240353511012A3B4C2D1E385230202512013A4B1C4D2E390260253512014A4B2C3D1E490250302511015A4B3C2D4E190240203010016A4B4C1D3E290230352090

图3 叶轮网格划分Fig.3 The impeller mesh division

2.2 数值模拟及分析

1)网格划分

PumpLinx是专门用于流体机械分析的水力模拟仿真软件,能较为准确的模拟流体流动以及空化等情况。将建好的叶轮三维模型导入到PumpLinx软件中,并进行笛卡尔网格划分,如图3所示。对离心泵工作的边界条件进行设置,设定流体介质为水、水密度为998.2kg/m3、参考温度为20℃、运动粘度为1×10-6m2/s、环境压力为101325Pa。

2)正交试验结果

利用PumpLinx软件分别对表3中16组实验数据进行流场模拟,通过公式(1)计算离心泵泵汽蚀余量[9],正交试验结果如表4所示。

(1)

式(1)中:ΔP为进出口压强差,ρ为流体密度,g为重力加速度,ns为比转数。

表4 正交试验结果

Table 4 The orthogonal test results

试验序号NPSHr/m12.19825322.13312331.73534141.67108752.19838661.94041171.87183481.71516392.254459102.029456111.845932121.607488132.216085141.972564151.897408161.615184

3)极差分析

公式(2)为极差分析计算公式[10],Ej为某一因素的数值,Ki为j个水平的因素数值之和,ki为每个因素的平均值,s为极差。通常情况下,ki越大,说明该水平下的各性能指标越高。s越大,说明该因素对离心泵的工作性能影响越大[11]。

(2)

采用公式(2)对正交试验结果进行极差分析,分析结果如表5所示。

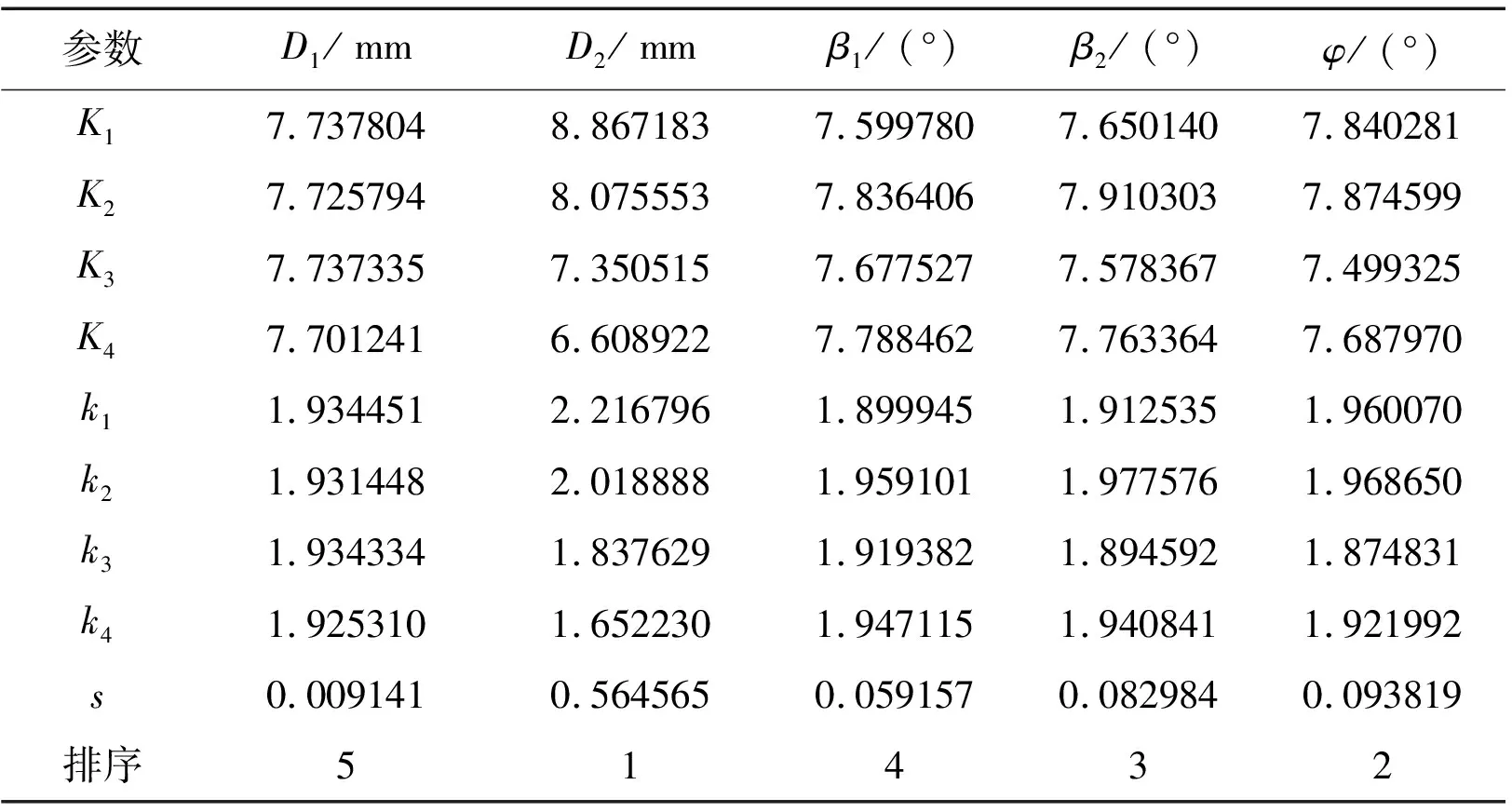

表5 各参数对泵汽蚀余量的影响数据分析

Table 5 The data analysis of influence of various parameters onNPSHr

参数D1/mmD2/mmβ1/(°)β2/(°)φ/(°)K17.7378048.8671837.5997807.6501407.840281K27.7257948.0755537.8364067.9103037.874599K37.7373357.3505157.6775277.5783677.499325K47.7012416.6089227.7884627.7633647.687970k11.9344512.2167961.8999451.9125351.960070k21.9314482.0188881.9591011.9775761.968650k31.9343341.8376291.9193821.8945921.874831k41.9253101.6522301.9471151.9408411.921992s0.0091410.5645650.0591570.0829840.093819排序51432

从表5的极差分析结果并结合表3可知:各参数对离心泵泵汽蚀余量影响的主次顺序为BEDCA。以离心泵泵汽蚀余量最优作为评价标准,则最优组合是A4B4C1D3E3,即:D1=90mm,D2=230mm,β1=35°,β2=20°,φ=120°。

3 CFD模拟验证

3.1 外特性模拟

为验证优化方案的可行性,分别模拟原型泵与优化泵在0.2Qd,0.4Qd,0.6Qd,0.8Qd,1.0Qd和1.2Qd共6个工况下离心泵外特性情况(其中:额定流量Qd=50m3/h),图4为原型泵和优化泵的模拟外特性曲线。

图4 优化泵与原型泵泵汽蚀余量对比Fig.4 The comparison of NPSHr between optimized pump and prototype pump

由图4可知,随着流量的增加,泵汽蚀余量均逐渐减小,优化前后离心泵泵汽蚀余量随流量变化的趋势基本一致,能够较为准确的表达其变化趋势。

从图4中提取不同工况下泵汽蚀余量优化前后试验结果,如表6所示。

表6 各指标优化前后试验结果

Table 6 The test results before and after the optimization of each index

指标Q/(m3/h)102030405060原型泵NPSHr/m2.2652192.1866612.1271662.1311531.9800551.669816优化泵NPSHr/m1.7413821.7026301.6898261.6084331.4083311.080540ΔNPSHr/%23.1322.1420.5624.5328.8735.29

由表6可知,原型泵和优化泵在额定流量处泵汽蚀余量分别为1.980055m和1.408331m,优化后泵汽蚀余量降低了28.87%。泵汽蚀余量在不同工况下的优化值均小于原模型值,达到了预期优化目标。综上所述,离心泵的抗空化性能提升显著,可以得出所采用的正交试验优化方法是可行的,所进行的离心泵内部流场模拟实验是准确的。

3.2 离心泵蒸汽质量分数模拟

离心泵在工作时,由于流体在叶轮进口处会产生气化,导致流体的绝对压力低于气化压力,从而产生振动和噪声,并对叶轮表面产生剥蚀,降低了离心泵的工作寿命[12]。为进一步分析优化前后离心泵的抗汽蚀性能,在额定转速下(nd=2900r/min),对离心泵进行内部流场数值模拟,比较原型泵和优化泵的蒸汽质量分数变化情况,蒸汽质量分数云图分别如图5和图6所示。

图6 优化泵蒸汽质量分数云图Fig.6 The contour of steam mass fraction of optimized pump

由图5和图6可知,优化前后的离心泵蒸汽质量分数分别为0.000176和0.000139,降低了21.02%,优化泵的抗汽蚀性能得到了显著提升。究其原因,主要是优化泵的叶片进口安放角和叶片包角均变大,从而增大了进口流道面积,减小了叶片阻塞,提高了流体流动效率,提升了离心泵抗汽蚀性能,降低了空化现象。通过对离心泵蒸汽质量分数进行模拟分析,进一步验证了基于正交试验的离心泵空化性能优化方法的准确性。

4 结论

1)基于正交试验法对IH80-50-250型化工离心泵进行优化设计,采用极差分析获得各参数对离心泵泵汽蚀余量的影响顺序,得到一组以泵汽蚀余量最小为目标函数的最优方案。

2)采用CFD技术对优化前后的离心泵泵汽蚀余量外特性曲线进行模拟,优化泵在不同工况下的泵汽蚀余量均有了显著下降,提高了离心泵抗空化性能。

3)离心泵蒸汽质量分数模拟结果表明:由于叶轮结构参数的优化,优化泵的蒸汽质量分数较原型泵的蒸汽质量分数降低了21.02%,离心泵的抗汽蚀性能得到了显著提升。

参考文献:

[1]王文杰,袁寿其,裴吉,等.基于Kriging模型和遗传算法的泵叶轮两工况水力优化设计[J].机械工程学报,2015,51(15):33-38.

[2]TAN L,CAO S,WANG Y,et al.Direct and Inverse Iterative Design Method for Centrifugal Pump Impellers [J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2012,226(06):764-775.

[3]KIM S,CHOI Y S,LEE K Y,et al.Design Optimization of Centrifugal Pump Impellers in a Fixed Meridional Geometry using DOE [J].International Journal of Fluid Machinery & Systems,2009,2(02):172-178.

[4]SAKTHIVEL N R,SUGUMARAN V,NAIR B B.Automatic Rule Learning using Roughset for Fuzzy Classifier in Fault Categorization of Mono-block Centrifugal Pump [J].Applied Soft Computing,2012,12(01):196-203.

[5]DERAKHSHAN S,POURMAHDAVI M,ABDOLAHNEJAD E,et al.Numerical Shape Optimization of a Centrifugal Pump Impeller using Artificial Bee Colony Algorithm [J].Computers & Fluids,2013,81(09):145-151.

[6]王小华,任轶,戴侃,等.高速泵效率影响因素的正交试验研究[J].化工设备与管道,2016,53(02):43-45.

[7]董亮,刘厚林.叶片泵CFD数值计算实例详解[M].北京:机械工业出版社,2015.

[8]丛小青,周日,韩泳涛,等.基于CFX正交试验的深井离心泵导叶的优化设计[J].流体机械,2015,43(09):22-25.

[9]刘厚林,谈明高.离心泵现代设计方法[M].北京:机械工业出版社,2013.

[10]王伟,施卫东,蒋小平,等.基于正交试验及 CFD 的多级离心泵叶轮优化设计[J].排灌机械工程学报,2016,34(03):191-197.

[11]司乔瑞,林刚,袁寿其,等.高效低噪无过载离心泵多目标水力优化设计[J].农业工程学报,2016,32(04):69-77.

[12]关醒凡.现代泵理论与设计[M].北京:宇航出版社,2011.