CAE技术在厢式车轻量化中的妙用

2018-07-02纪鹏飞整理

本刊记者 纪鹏飞整理

作为有效的节能手段,汽车轻量化技术已经成为汽车工业发展的重要研究课题之一。汽车轻量化是国家节能减排战略的紧迫需要,更成为厢式车研发中比较关注的问题。厢式车轻量化不仅可以降低油耗,而且可以显著提高车辆的载荷。研究表明,汽车质量每减少1000kg,油耗可降低6%~7%。油耗的下降,意味着二氧化碳、氮氧化物等有害气体排放量的下降,而且会减小动力和动力传动系统的负荷,在较低的牵引负荷下表现出同样或更好的性能。

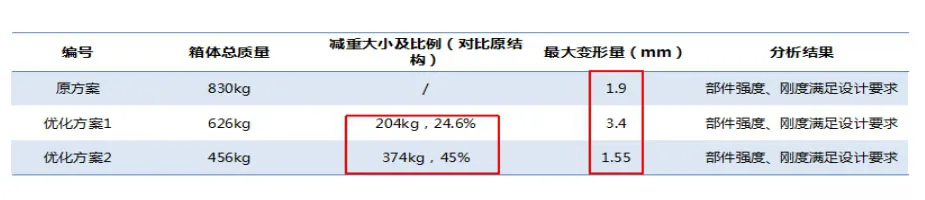

在2018厢式车技术研讨会上,汉阳专用汽车研究所(以下简称汉阳所)科研技术部工程师伍丽娜采用CAE仿真分析对厢式车结构优化和材料替换两种途径进行了对比分析。分析显示:两种优化方案结构强度、刚度满足设计需求,均未发生塑性变形。结构优化后,箱体减重204kg,减重24.6%;箱体采用铝材后,箱体减重374kg,减重45%。

图1

图2

厢式运输车分类

我国封闭式厢车仅占货运车辆保有量的7%~8%左右,以至于“裸露”货运大行其道,运输途中货物缺损、粉尘飞扬、滴漏抛洒等危及货物和路人安全、严重污染环境的现象时有发生。既有损于市容市貌,也与现代物流“优质、高效、快捷”的目标格格不入。因此,除了新能源物流车可以在城区使用不受限制外,无论是城市配送还是干线物流,厢式车进城都有一定的限制。

与国内不同,厢式车在国外运输市场中非常常见,公路运输上占比也非常大。在美国的大部分马路,无论是华盛顿的国会、政府部门门前,还是纽约的第五大道(时代广场旁边),都能看到厢式车与轿车同路行驶。

目前国内外比较流行四种型式的厢式运输车,即翼开启、侧帘式、中置轴以及交换箱。

翼开启厢式车在日本比较流行,这种厢式车主要特点是装卸方便,节省人力,顶板高度可调,方便大件物品装卸(见图1、图2)。

侧帘式厢式车在欧美市场非常常见,大吨位厢式车基本都采用侧帘式(见图3、图4)。这种结构的主要特点是自重轻,可大幅度提高运载能力;帘布可以完全打开,使多点货源间的运送更加高效;此外,顶部帘布可以升降,适用于大件货物运输;侧帘车的帘布面积大,适合印刷各种图案,对于运输商的品牌形象有极好的宣传作用。在欧洲国家,侧帘车上的广告已经成为了一道道流动的风景线。同时平整的帘布,不易藏污纳垢,且方便清洗。

GB 1589-2016落地后,中置轴车辆在国内正式合法化。随着去年伊始治超力度的不断加大,业内几乎将关注度集中在中置轴车辆运输车上,有关中置轴货车列车的相关报道少之又少。然而在国外,中置轴货运列车非常常见。包括德国施密茨、德国克劳耐等知名企业都有该系列产品。其大多采用中置轴+侧帘或者中置轴+翼开启结构,相比于一般的厢式运输车,这种结构型式可大大增加运载能力,运输更加高效(见图5、图6)。

图3

图4

图5

图6

图7

图8

一般长途城际高效物流运输应用较多的是甩挂运输,而中短途的省际运输通常需要的就是短小灵活的甩箱运输。交换箱体不仅在欧洲早已普遍应用,而且还是欧洲城市物流中使用率最高的一种运输方式。实现多式联运是现代交通运输的发展方向,交换箱体在这方面具有独特优势(见图7、图8)。交换箱,也称作甩箱运输,货物可以“先装后卸”,交换时间大幅缩短,大大提高了运输效率。此外,厢体还可作为临时仓库,减轻了场地压力。

综合这几款厢式车的运输特点,国外的厢式车更加注重轻量化、通用化以及高效运输等方面,随着物流运输市场对厢式车产品要求的不断提高,现阶段我国厢式车制造企业的开发设计水平不断加强,并且在轻量化、平台化和高效化方面不断吸收国外厢式车制造企业先进的设计开发理念。

两种类型优化方案分析

在此次会议上,伍丽娜以市场上一款厢式车的箱体结构作为基础原型建立三维模型,厢体结构如图9所示,其中厢体骨架由型钢焊接而成,材料为普通碳钢。借助于CAE仿真技术,分析厢体在静载、动载工况下的结构强度,并对其进行轻量化设计,以减少开发成本,提高设计效率。

图10

建立三维模型后,利用HyperMesh软件对厢体骨架进行网格划分,利用Abaqus进行求解骨架刚度、强度,并进行后处理,有限元网格模型如图10所示。

根据实际静载工况建立有限元模型,施加边界条件与载荷,并且根据实际情况将副车架进行固定。箱体部件之间链接方式为焊接,箱体材料采用普通碳钢,分析利用大梁单元进行模拟焊接。

分析结果显示:车厢整体及部件应力均未达到材料的屈服极限;整体变形最大处发生在车厢顶部框架位置,变形量为1.9mm,但属于弹性变形阶段,载荷撤销即可恢复,通过分析证明所建立的箱体结构模型存在很大优化空间。

为了进一步解决厢式车轻量化,伍丽娜提出了两种优化方案。方案一是在原结构基础上进行结构优化,减小箱体骨架型材尺寸以及减少骨架型材数量,箱体材料仍为普通碳钢;方案二是保持原结构型式,将箱体材料由普通碳钢更换为铝合金,底部副车架材料仍为普通碳钢。

为验证所提出的优化方案在强度刚度方面是否满足设计需求,将两个优化方案按照原分析思路进行静载分析,其分析结果表明:两种优化方案都满足设计需求,应力及变形都在设计要求范围之内,对比结果见图11。

图11

从结果来看,两种优化方案箱体结构强度、刚度基本都满足设计需求,变形量极小,均未发生塑性变形,满足静载工况。也就是说,优化方案一通过结构优化对箱体重量减重204kg后,车厢的性能不会受到影响(见图12)。优化方案二减重最多,用铝材代替钢材后对箱体重量减重374kg后,车厢的性能也不会受到影响(见图13)。

为进一步验证优化方案结构强度、刚度是否合理,针对优化方案二,在动载工况下对模型进行分析。

动载分析从模态和碰撞两个方面进行。首先是模态分析,预测箱体与其它部件如路面、发动机等之间的动态干扰的可能性。提取模态分析中的前6阶模态值,发动机怠速时的振动频率为26.67HZ,经对比可以发现箱体前6阶段固有频率避开了激励频率及其倍频,因此优化后箱体与整车不会发生共振;对优化后箱体进行碰撞分析,通过模拟车辆在急刹车时货物对箱体产生的碰撞,分析结果显示优化后箱体结构强度及刚度均满足要求,证明在箱体采用全铝结构,比全钢结构箱体整体减重45%情况下,整个结构仍然满足各种模拟工况要求。

图12

图13

在轻量化设计过程中,拓扑优化技术近些年备受青睐,伍丽娜此次以厢式车作为具体案例介绍拓扑优化技术在轻量化设计中的应用。

据伍丽娜介绍,拓扑优化是指在给定的设计空间内找到最佳的材料分布,或最佳传力路径,从而在满足各种性能的条件下得到重量最轻的设计方法。拓扑优化中最常用的材料插值模型方法为密度法(SIM P),即将有限元模型设计空间的每个单元的“单元密度(Density)”作为设计变量。该“单元密度”同结构的材料参数有关(单元密度与材料弹性模量E之间具有某种函数关系),0~1之间连续取值,优化求解后单元密度为1(或靠近1)表示该单元位置处的材料很重要,需要保留;单元密度为0(或靠近0)表示该单元处的材料不重要,可以去除,从而达到材料的高效率利用,实现轻量化设计。

拓扑优化方法采用变密度算法,其核心是在设计空间将材料重新分布,找到最佳的力学传递路径,以达到减重及改善力学性能的目的。在整个车厢结构中,由于对副车架的结构强度要求高,目前一般采用的是碳钢材料,其在车厢总重中占比较高,因此,选择副车架为拓扑优化对象。定义优化三要素即:变量、约束及目标,变量为材料的分布密度,将设定安全系数为1.3,安全范围内所允许的最大应力为180Mpa,优化的目标是体积最小化。

图14

图15

图14 蓝色区域为优化结果建议去除的部分,并且对部分区域进行了镂空设计。然后通过对拓扑优化后的副车架重新进行了静力学分析,分析结果:最大等效应力为111Mpa,未超过材料安全系数范围内的屈服应力180Mpa,拓扑优化后的副车架质量减轻8.6%。其强度及刚度也都满足要求,证明拓扑优化结构合理(见图15)。