焦化汽油催化裂解反应特性探析

2018-06-29魏晓丽龚剑洪

魏晓丽,龚剑洪,王 迪

(中国石化石油化工科学研究院,北京 100083)

随着原油变重变劣、轻质油品需求量上升,重油深度加工任务日益繁重,加工重质油特别是重质渣油已成为炼油行业亟待解决的问题,国内外炼油企业都把延迟焦化工艺作为重油加工的重要手段。截至2014年底[1],国外延迟焦化装置的加工能力约为227 Mta,国内共有延迟焦化装置90多套,总加工能力超过110 Mta,其中焦化汽油的产率为8%~16%。焦化汽油辛烷值低,烯烃、硫、氮含量高,安定性差,难以直接作为汽油调合组分。如何高效、经济地利用焦化汽油是炼油企业亟待解决的问题。

焦化汽油经加氢精制,可以降低其杂质和烯烃含量,提高安定性,作为汽油调合组分,但因其辛烷值低,仍会对炼油厂汽油池辛烷值造成较大影响[2]。焦化汽油作为重整原料时,由于其芳烃潜含量低,掺炼比例过大会影响重整汽油的辛烷值和重整产氢率,一般掺炼比例在30%以下[3]。催化裂化作为重要的原油二次加工装置,以原料适应性宽、重油转化率高、轻质油收率高、产品方案灵活、操作压力低与投资低等特点,在生产轻质油品和低碳烯烃方面具有不可替代的地位。焦化汽油直接进入催化裂化装置不仅可以进行催化改质,同时可以生产低碳烯烃,是近年来炼油企业普遍采用的加工焦化汽油的技术手段,但是,存在的问题是较高的氮含量会加快催化裂化催化剂的失活,影响产品分布,同时汽油中烷烃裂化反应活性低,大量未转化的烷烃进入汽油产品中影响汽油辛烷值[4-5]。本研究主要考察焦化汽油催化裂解反应过程中烃类的转化反应和低碳烯烃生成的特点,剖析导致烷烃裂化活性低的本质原因,为高选择性地将焦化汽油转化为乙烯和丙烯的技术研发提供参考。

1 实 验

1.1 原 料

实验原料为焦化汽油,购于中国石化青岛炼油化工有限责任公司(简称青岛炼化),原料性质见表1。

表1 原料性质

1.2 催化剂

实验所用的催化裂解催化剂为实验室自制,主要物化性质见表2。

表2 催化剂主要物化性质

1.3 试验方法及分析方法

焦化汽油催化裂解反应试验在小型固定流化催化裂化装置(ACE)上进行,催化裂解反应时,催化剂藏量为9 g。将一定量的催化剂装入反应器内,原料油经预热后,由注射泵注入到装有催化剂的流化床反应器内,进行催化裂解反应;然后用氮气对催化剂和液体产物进行汽提;再通入空气对催化剂进行烧焦再生。反应产物经冷凝冷却系统分离成气体产物和液体产物。气体产物通过在线色谱分析得到裂化气详细组成。液体产物通过离线色谱仪进行模拟蒸馏,得到裂解汽油和裂解柴油。沉积了焦炭的催化剂经在线烧焦,通过CO2在线分析仪测量烟气中CO2的含量,得出焦炭产量。

2 结果与讨论

2.1 焦化汽油组成特点及反应特性分析

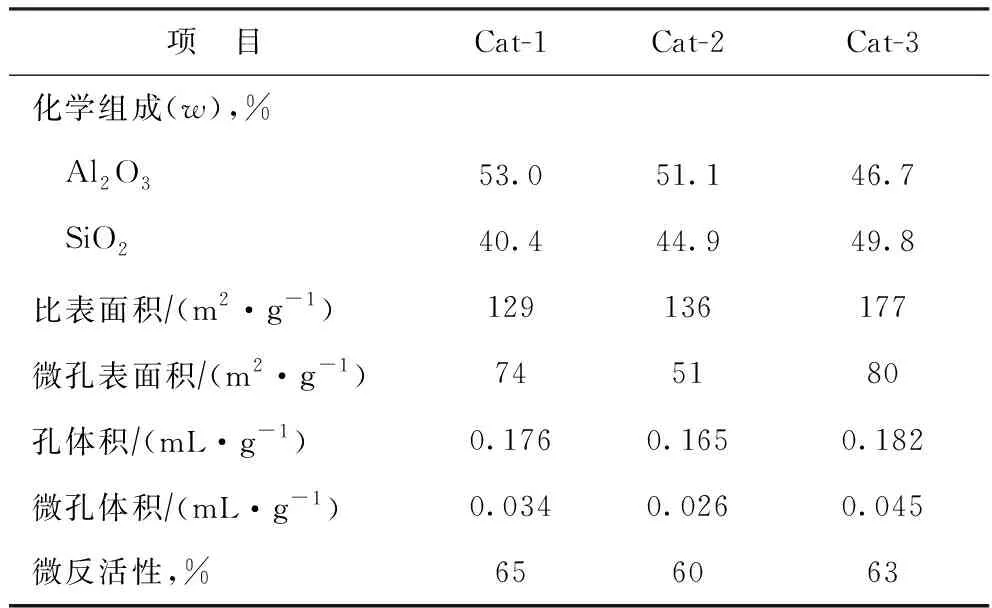

表1和图1是典型焦化汽油的烃类组成及碳数分布数据。从表1可以看出:青岛炼化焦化汽油主要由链烷烃和烯烃组成,其中烯烃含量较高,质量分数为35.78%;正构烷烃质量分数为28.22%;异构烷烃质量分数为18.06%;芳烃含量略低,质量分数为10.03%。从图1可以看出:焦化汽油馏分的烃类碳数分布于C4~C10,其中约85.23%的烃类集中于C5~C9;值得关注的是,焦化汽油中正构烷烃的质量分数为28.22%,其中C5~C9正构烷烃含量占总正构烷烃含量的比例为82.5%。

汽油馏分烯烃是丙烯的主要前身物,烯烃催化裂解反应速率较高,链反应引发路径相对简单,烯烃双键直接质子化生成三配位正碳离子已是共识,因此,焦化汽油中较高含量的C5~C9烯烃仍是低碳烯烃的主要来源。

图1 焦化汽油的烃类碳数分布

2.2 焦化汽油催化裂解目标产物分布特点

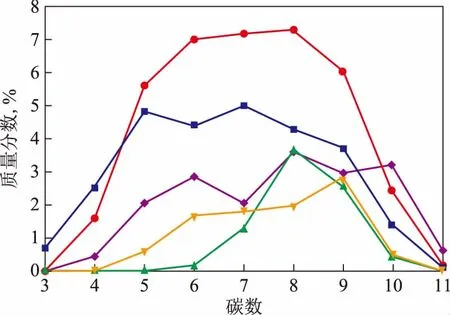

图2为焦化汽油催化裂解过程中反应温度与转化率的关系曲线。反应转化率定义为反应产物中除汽油馏分外,其它所有产物的产率总和。从图2可以看出:随反应温度的升高,反应转化率增加,转化率增加幅度随反应温度变化的幅度较小;反应温度为540 ℃时,反应转化率仅为30.34%;反应温度升至650 ℃时,反应转化率仍只有57.24%,说明焦化汽油不易转化。为促进焦化汽油的转化,焦化汽油催化裂解的反应温度应至少高于650 ℃。

图2 焦化汽油催化裂解过程中反应温度与转化率的关系

目前,炼油企业普遍采用的加工焦化汽油的技术手段是利用现有的重质油催化裂化装置掺炼部分焦化汽油或采用第二提升管单独加工的方式[6-7]。采用第二提升管时反应温度通常在550 ℃以下,改质效果有限,而掺炼焦化汽油的进料位置多选在提升管底部。再生器内操作温度一般在680~730 ℃[8],高温再生催化剂与焦化汽油接触进行裂解反应,因裂化反应是吸热反应,尤其是小分子裂解反应所需更高的反应热,680~730 ℃的高温再生催化剂与焦化汽油接触后,再生催化剂的温度将降到580~600 ℃。从图2可以看出,反应温度为580~600 ℃时,焦化汽油裂解反应转化率约为40%~50%,大量未转化的焦化汽油将进入汽油产物中,会在一定程度上影响汽油的品质。

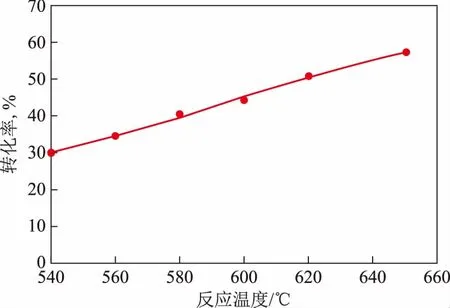

图3为焦化汽油催化裂解过程中反应温度与低碳烯烃产率的关系。从图3可以看出:在不同反应温度下,焦化汽油催化裂解反应过程中低碳烯烃产率从大到小的顺序为丙烯>丁烯>乙烯;随反应温度的升高,乙烯、丙烯和丁烯产率均增加;当反应温度超过620 ℃时,乙烯和丙烯的产率增加幅度减小,丁烯的产率增加幅度变大。在试验温度范围内,反应温度变化对乙烯产率的影响远大于对丙烯和丁烯产率的影响,如反应温度从540 ℃增加到650 ℃时,乙烯产率从1.64%增加到7.01%,增加了约3.3倍;丙烯和丁烯的产率分别从9.25%和5.09%增加到16.70%和11.30%,分别增加了0.8倍和1.2倍,因此,乙烯产率的反应温度敏感性较强,丙烯产率对反应温度变化的敏感性较弱。

图3 焦化汽油催化裂解过程中反应温度与

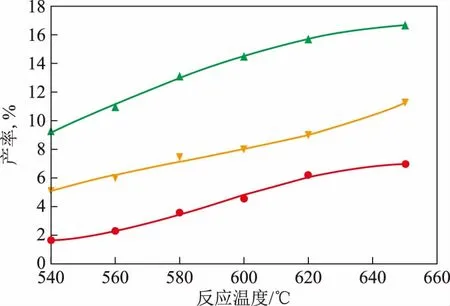

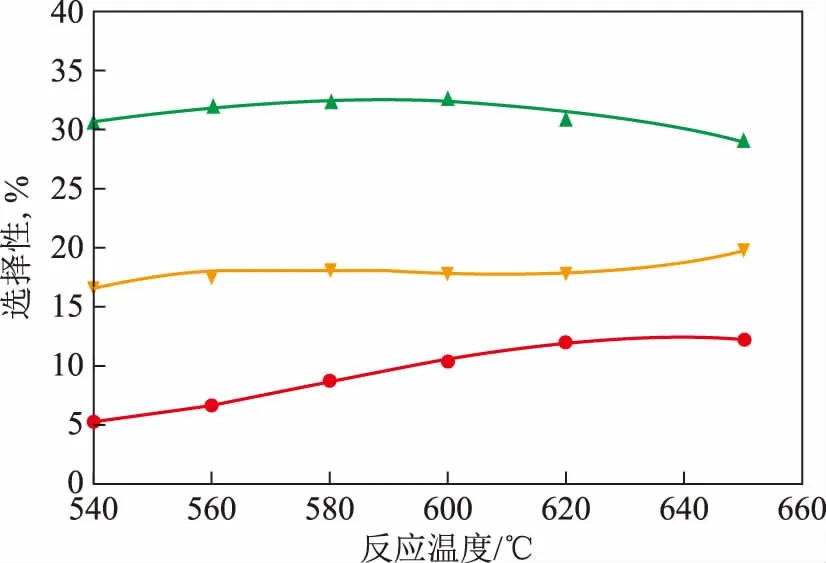

图4为焦化汽油催化裂解过程中反应温度与低碳烯烃选择性的关系。从图4可以看出,随反应温度的增加,乙烯、丙烯和丁烯的选择性变化趋势不尽相同。反应温度增加,乙烯的选择性明显增加,当反应温度超过620 ℃时,乙烯选择性几乎不再增加;丙烯选择性随反应温度的增加先略有增加,当反应温度超过600 ℃时,丙烯的选择性随反应温度的增加而下降;由540 ℃升高到620 ℃时,丁烯的选择性随反应温度的变化不明显,当反应温度超过620 ℃时,丁烯的选择性随反应温度的增加而增加。因此,在焦化汽油催化裂解反应过程中,通过提高反应温度可以达到提高低碳烯烃产率的目的,但是低碳烯烃的选择性改善不大,尤其是丙烯的选择性呈下降趋势。

图4 焦化汽油催化裂解过程中反应温度与低碳烯烃选择性的关系

为了进一步提高焦化汽油催化裂解过程中低碳烯烃的选择性,试验中选取两种针对小分子烃类裂解而开发的新型催化剂,活性组元均为择形分子筛催化剂,编号分别为Cat-2和Cat-3(性质见表2)。图5为在反应温度为650 ℃时,不同催化剂作用下的焦化汽油催化裂解过程中低碳烯烃的产率。从图5可以看出,与Cat-1催化剂相比,Cat-2催化剂和Cat-3催化剂作用下均有更高的乙烯和丙烯产率,但丁烯产率有所下降,其中Cat-3催化剂作用下具有最高的乙烯和丙烯产率和最低的丁烯产率。当采用Cat-1催化剂时,乙烯和丙烯的产率分别为7.01%和16.70%,而采用Cat-3催化剂时,乙烯和丙烯的产率分别增加至11.87%和20.34%,丁烯产率则从Cat-1催化剂作用下的12.30%下降至Cat-3催化剂作用下的10.70%。

图5 不同催化剂作用下焦化汽油催化裂解的低碳烯烃产率

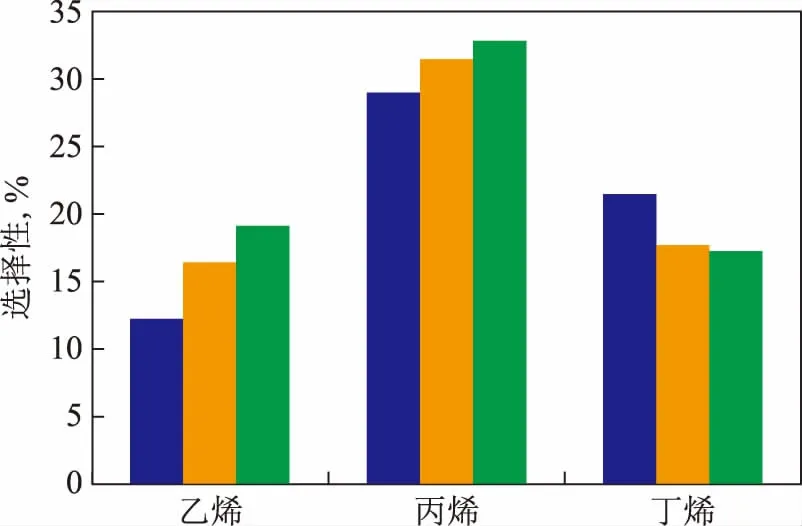

图6为在相同反应条件下,不同催化剂作用下的焦化汽油催化裂解过程中低碳烯烃的选择性。从图6可以看出:与Cat-1催化剂相比,Cat-2催化剂和Cat-3催化剂作用下均具有较高的乙烯和丙烯选择性,其中Cat-3催化剂作用下的乙烯和丙烯的选择性最高,分别达到19.5%和32.8%;Cat-2催化剂和Cat-3催化剂作用下的丁烯选择性相近,约为17.5%,均低于Cat-1催化剂作用下的21.5%。上述结果表明,采用Cat-3催化剂可以达到提高乙烯和丙烯产率和选择性、降低丁烯产率与选择性的作用。

图6 不同催化剂作用下焦化汽油催化裂解的低碳烯烃选择性

2017年9月国家发改委等十五部委要求,到2020年全国推广车用乙醇汽油[9]。燃料乙醇、MTBE和烷基化油都是含氧的汽油清洁添加剂,业内人士担忧,全国范围推广乙醇汽油后,将使MTBE的发展受限,甚至烷基化油的市场空间也将受到冲击,作为MTBE和烷基化油的原料之一,C4烯烃会出现过剩的现象,因此,将焦化汽油高选择性地转化为乙烯和丙烯、少产C4烯烃的技术可以满足未来企业需求。

2.3 焦化汽油催化裂解过程中烃类转化反应分析

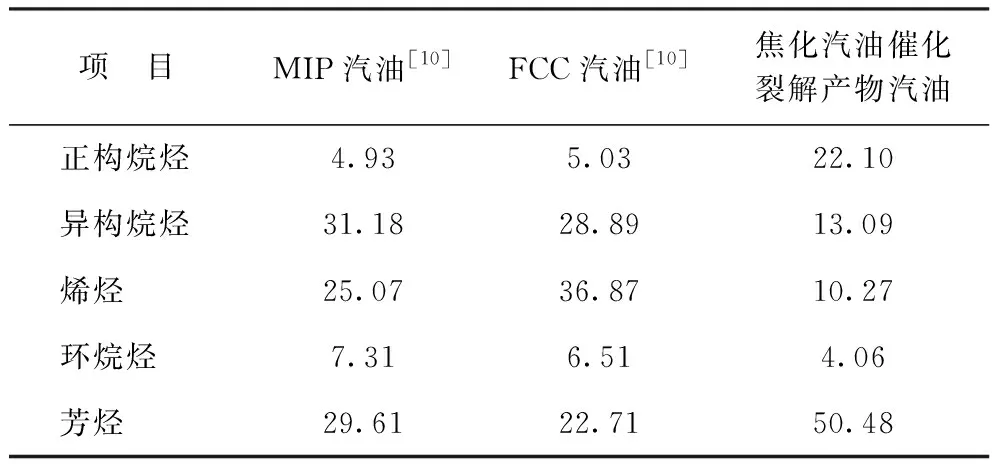

上述试验结果表明,反应温度高达650 ℃时,焦化汽油催化裂解反应的转化率不足60%。为分析此原因,现将焦化汽油的烃组成与目前炼油企业广泛采用的MIP技术和常规FCC技术的催化裂化汽油的烃组成进行对比分析,如表3所示。从表3可以看出,焦化汽油的烃组成与采用其它两种技术得到的汽油的烃组成最大区别在于正构烷烃含量不同,MIP汽油和FCC汽油的正构烷烃质量分数仅约为5%,而焦化汽油的正构烷烃质量分数高达28.22%,且以C5~C9为主。

表3中焦化汽油催化裂解产物中汽油的烃组成是指青岛炼化焦化汽油催化裂解反应转化率为57.24%时生成的裂解汽油的烃组成。从表1和表3可以看出:尽管催化裂解汽油的组成与原料的烃组成相比发生了较大的变化,但是裂解汽油中正构烷烃的比例仍然高达22.10%,因这部分正构烷烃的辛烷值较低,进入产品汽油中会影响汽油池的调合辛烷值;同时,注意到反应过程中生成了较多的芳烃,如果调合芳烃的量有余地的话,这部分芳烃可以起到高辛烷值组分的作用;若芳烃含量受限,焦化汽油催化裂解过程中的芳烃生成反应还需加以调控。

表3 不同工艺的汽油以及焦化汽油催化裂解产物中汽油的烃组成 w,%

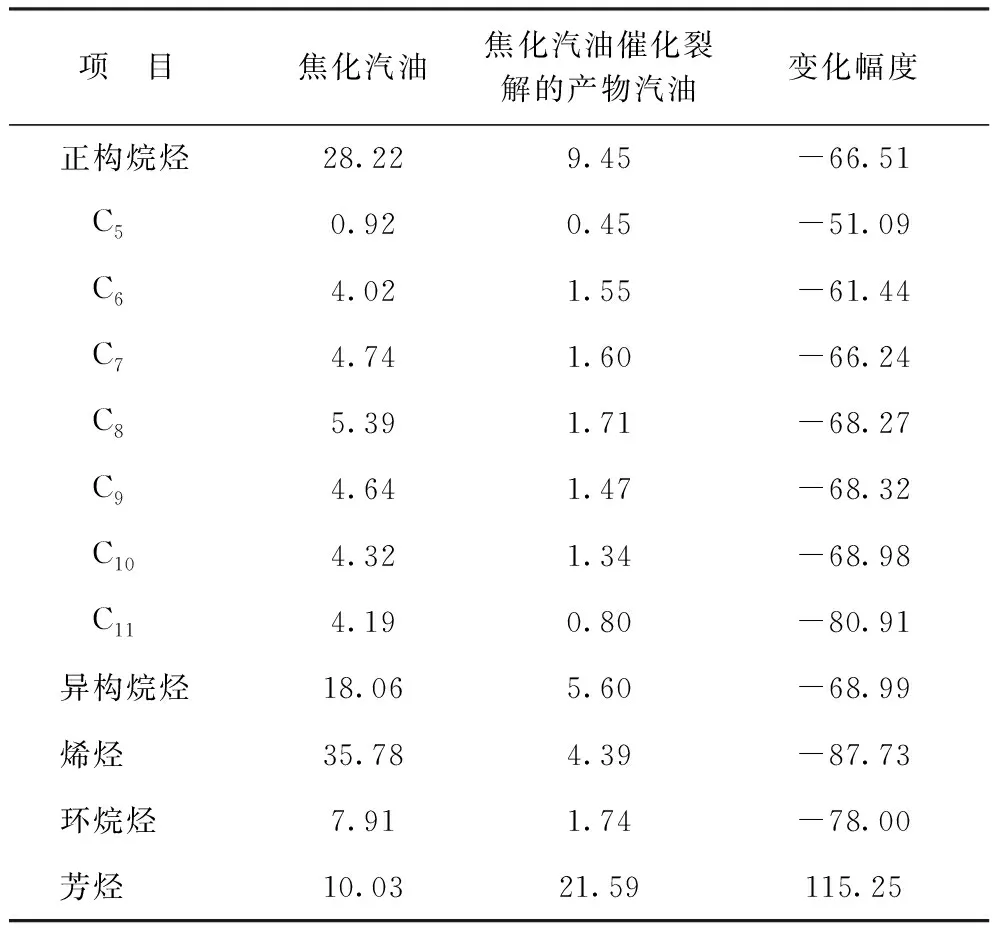

小分子烃的催化裂解反应动力学数据表明[11],相同碳数时,正构烷烃的催化裂解反应活化能大于烯烃的催化裂解反应活化能,而反应速率常数远小于烯烃的反应速率常数。以正戊烷和1-戊烯为例,正戊烷和1-戊烯的催化裂解反应活化能分别为74.24 kJmol和12.81 kJmol。在反应温度为620 ℃时,正戊烷和1-戊烯的催化裂解反应速率常数分别为9.21 kmol(Pa·kg·s)和1 819 kmol(Pa·kg·s),即在相同的反应温度下,分子结构相似、碳数相同的1-戊烯的催化裂解反应速率是正戊烷的200倍。烃类进行催化裂化反应的先决条件是在催化剂表面上的吸附,小分子正构烷烃在所有烃类中具有最弱的吸附性能[12],而其反应速率又是最低的且在催化剂表面吸附时只能形成仲正碳离子,当反应物中含有吸附能力强的不饱和烃,如烯烃、芳烃,会导致烷烃的吸附能力下降,从而进一步降低了烷烃的反应活性。表4为转化率为57.24%时焦化汽油催化裂解反应生成汽油中烃产率相对于焦化汽油烃组成的变化。从表4可以看出:焦化汽油经催化裂解后除了芳烃产率增加外,其它烃类的产率均下降,其中烯烃转化程度最大(约为88%),其次是环烷烃(约为78%),正构烷烃的转化程度最低(约为65%);在正构烷烃中C5~C7正构烷烃的转化程度相对较低(约为59%),C11正构烷烃的转化程度最高。这是由于C5~C7正构烷烃生成正碳离子时,生成的是仲正碳离子,带正电荷碳原子倾向于为次端位碳原子或靠近碳链中心的碳原子,又因断裂生成甲基正碳离子或乙基正碳离子的能垒较高而不易生成,使得C5~C7正构烷烃生成正碳离子C—C键断裂位置的数目与C11正构烷烃相比相对减少,使其不易发生碳链断裂反应。因此,在焦化汽油催化裂解反应过程中,强化正构烷烃的裂解反应是焦化汽油高效利用的关键,而在正构烷烃裂解反应中,有效提高C5~C7小分子正构烷烃的裂解反应转化率的难题还需攻克。

表4 反应生成汽油中烃产率相对于焦化汽油烃组成的变化 w,%

3 结 论

(1)焦化汽油主要由链烷烃和烯烃组成,其中烯烃含量较高,质量分数为35.78%;正构烷烃的质量分数为28.22%,远高于常规催化裂化汽油中的正构烷烃含量(质量分数为4%~5%)。

(2)催化裂解反应条件下焦化汽油转化率较低,为促进焦化汽油的转化,反应温度应高于650 ℃。提高反应温度是有效提高焦化汽油反应转化率和目标产物产率的手段之一,但是低碳烯烃的选择性变化不大甚至降低。

(3)采用高选择性的催化剂可以在提高焦化汽油转化深度的同时提高乙烯和丙烯的选择性,并达到少产丁烯的目的,乙烯和丙烯的产率分别可达到11.87%和20.34%。

(4)焦化汽油经催化裂解后,正构烷烃的转化程度较低,尤其是C5~C7正构烷烃,这是由于其分子碳链短、正碳离子发生断裂反应受到制约所致。提高正构烷烃转化水平,尤其是C5~C7正构烷烃的转化是高效转化焦化汽油的关键所在。

参考文献

[2] 罗勇.焦化汽油改质方案的比较[J].石油炼制与化工,2002,33(2):66-68

[3] 王林.直馏汽油掺炼焦化加氢汽油作重整原料[J].内蒙古石油化工,2007(9):147-148

[4] 龙伟灿,陈郑.焦化汽油加氢后流向优化[J].石油炼制与化工,2010,41(8):6-10

[5] 李成霞,张强,李春义,等.焦化汽油催化裂化改质的反应条件研究[J].炼油技术与工程,2005,35(6):11-14

[6] 孙金鹏,山红红,李春义,等.焦化蜡油两段提升管催化裂解多产丙烯与焦化汽油改质研究[J].石油炼制与化工,2011,42(11):46-51

[7] 赵赞立,孟凡东,闫鸿飞,等.FDFCC工艺加工焦化汽油的工业实践[J].中外能源,2015,20(8):80-83

[8] 陈俊武,曹汉昌.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:1330

[9] 2020全国推广乙醇汽油,MTBE和烷基化油市场空间将受冲击?[EBOL].https:∥www.baidu.comhomenewsdatanewspage?source=pc&nid=9949343645779177831&n_type=1&p_from=4,2017-09-27

[10] 许友好,屈锦华,杨永坛,等.MIP系列技术汽油的组成特点及辛烷值分析[J].石油炼制与化工,2009,40(1):10-14

[11] 汪燮卿,舒兴田.重质油裂解制轻烯烃[M].北京:中国石化出版社,2015:58-60

[12] 林世雄.石油炼制工程[M].4版.北京:石油工业出版社,2009:302