络合铁脱硫技术在硫磺回收尾气处理中的应用

2018-06-29刘建龙徐凯勃张无忠

刘建龙,鲁 刚,徐凯勃,康 宁,张无忠

(中国石油四川石化有限责任公司,成都 611930)

2015年4 月16 日环境保护部、国家质量监督检验检疫总局发布《石油炼制工业污染物排放标准》(GB 31570—2015),现有企业自2017年7月1日起,其大气污染物排放指标按本标准的规定执行,不再执行《大气污染物综合排放标准》(GB 16297—1996)。GB 31570—2015规定,酸性气回收装置大气污染物排放中SO2质量浓度小于400 mgm3(标准状态)。对国土开发密度已经较高、环境承载能力开始减弱或大气环境容量较小、生态环境脆弱、容易发生严重大气环境污染问题而需要采取特别保护措施的地区,大气污染物排放中SO2质量浓度小于100 mgm3。中国石油四川石化有限责任公司(简称四川石化)地处成都市郊区,属于容易发生严重大气环境污染问题而需要采取特别保护措施的地区,需执行SO2质量浓度小于100 mgm3的标准。

为此,四川石化结合硫磺回收装置实际情况并通过对尾气提标改造工艺技术的对比,决定采用络合铁液相氧化技术对硫磺回收装置尾气处理系统进行提标改造,使烟气排放指标达到新的环保指标要求。

1 尾气提标改造工艺技术对比

1.1 络合铁脱硫技术

络合铁脱硫工艺的基本原理是通过络合铁溶剂与含硫化氢的气体接触,将硫化氢氧化为单质硫,催化剂中的三价铁离子被还原为二价铁离子,再通过向催化剂溶液中鼓入空气,利用空气中的氧气将二价铁离子氧化为三价铁离子,使催化剂再生后循环使用[1]。络合铁液相氧化脱硫技术应用较为广泛,操作简单,硫容量大,硫化氢脱除率高,操作弹性大,运行可靠,开工周期长,操作条件温和,特别是对于流量较小、进气压力较低、浓度较高的酸性气体的处理,脱硫精度高、副反应小,溶液稳定性好、无毒无害[2]。采用传统的硫回收及尾气处理+络合铁液相氧化脱硫技术可大大降低污染物排放量,具有在将废气中的硫转化为产品硫磺的同时不会新增污染物的优点,排放烟气中SO2质量浓度小于70 mgm3。

1.2 克劳斯与烟气脱硫组合工艺技术

克劳斯与烟气脱硫组合工艺是山东三维石化工程股份有限公司自主研发的工艺技术,该技术具有自主知识产权,所有设备均可实现国产化[3]。该技术采用NaOH 溶液吸收烟气中的SO2,吸收剂为25%NaOH,吸收SO2的过程是一个简单的中和反应,为保持脱硫塔中吸收液的pH,满足吸收SO2的要求,需连续不断地将氢氧化钠补充到脱硫塔塔底吸收液和滤清模块洗涤液中。该技术具有流程简单、操作方便、SO2回收率高等特点。但若结合四川石化硫磺回收装置的实际情况进行改造,投资成本相对较高,且有含盐废水生成。

1.3 新型尾气脱硫溶剂技术

中国石油西南油气田分公司天然气研究院开发出了对加氢尾气中H2S 具有良好脱除效果的新型脱硫溶剂CT8-26。该脱硫溶剂对H2S 的脱除效果有明显改善,有利于降低尾气中的SO2含量[4];较好地改善了溶液的选择性,有利于提高酸气中的H2S 含量,并降低溶液的循环量。但若结合四川石化硫磺回收装置实际情况进行改造,则需要新增1套单独溶剂再生装置,投资大,公用工程消耗大。

2 原硫磺回收装置情况和改造思路

2.1 原硫磺回收装置情况

2.2 改造思路

为满足新的环保指标要求,对硫磺回收装置进行尾气提标改造,在硫磺回收装置制硫、尾气处理部分工艺路线保持不变的情况下,采用络合铁液相氧化脱硫技术处理现有脱硫装置尾气吸收塔塔顶废气、液硫池废气以及事故吹硫工况废气,将废气中的H2S转化成单质硫,从而实现尾气中SO2质量浓度小于70 mgm3的目标。

3 改造实施情况

硫磺回收装置尾气提标改造的具体情况如下:①在硫磺回收装置制硫、尾气处理部分工艺路线保持不变的情况下,新增脱硫反应器、氧化反应器、事故氧化器、机泵等设备设施;②在制硫废气与液硫池废气进尾气焚烧炉前引出,液硫废气先进入新增吸收塔进行急冷处理,再与制硫废气一起送至新增脱硫反应器脱除H2S,净化尾气经过水封罐后返回至尾气焚烧炉焚烧后排入烟囱;③硫磺回收装置在事故吹硫工况下,废气先经吸收塔(新增)处理,再送至新增脱硫反应器进行脱硫净化,净化尾气经过水封罐后返回至尾气焚烧炉焚烧后排入烟囱。图1为硫磺回收装置尾气提标改造部分工艺原则流程。

图1 硫磺回收装置尾气提标改造部分工艺流程

4 工业应用情况及效果分析

4.1 工业应用情况

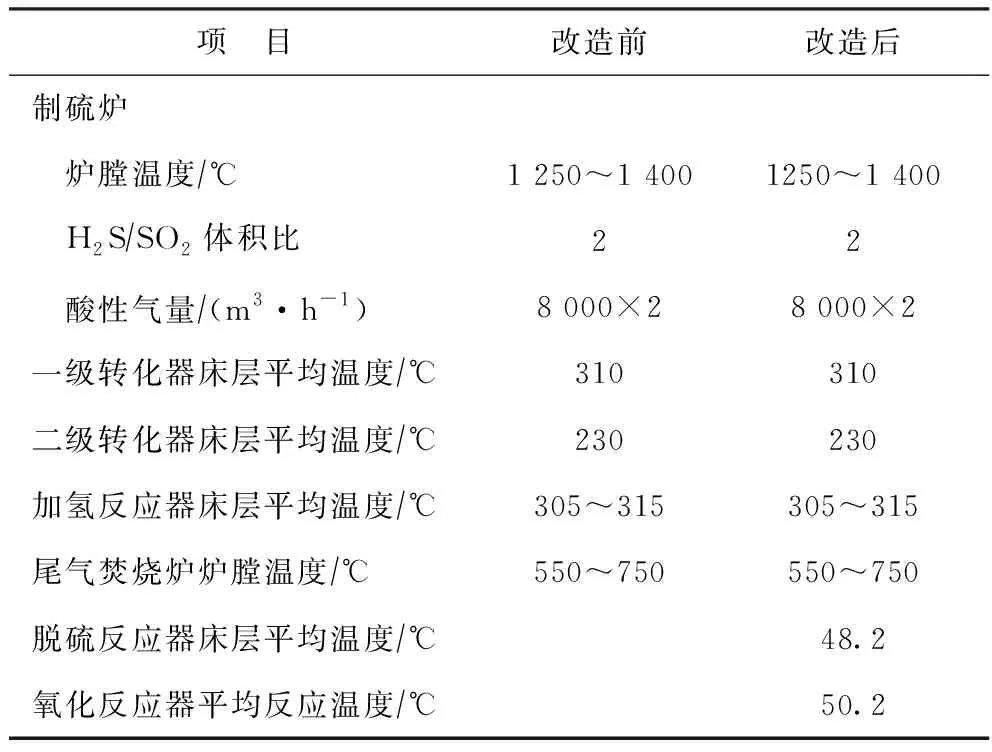

表1为硫磺回收装置尾气提标改造前(2017年3—6月)和改造后(2017年7—10月)的工况对比。表2为硫磺提标项目中的主要设备操作参数。

表1 硫磺回收装置尾气提标改造前后工况对比

表2 硫磺提标项目中的主要设备操作参数

从表1可以看出,硫磺回收装置尾气提标改造前后,制硫炉、转化器、加氢反应器等关键设备运行参数均未调整。从表2可以看出,络合铁液相氧化脱硫技术的主要设备操作温度和压力均较低。

4.2 脱硫效果分析

硫磺回收装置的过程气和净化气未设采样口,因此无法进行过程气和净化气的对比分析。只能进行硫磺回收装置尾气提标改造前后焚烧炉排放烟气中SO2等监控项目的对比,结果见表3。

表3 硫磺回收尾气提标前后焚烧炉烟气组成对比

从表3可以看出,在硫磺回收装置同等工况下尾气提标后,焚烧炉烟气中SO2含量大幅降低,优于《石油炼制工业污染物排放标准》中硫磺回收装置烟气中SO2质量浓度小于100 mgm3的指标要求。

4.3 硫磺质量分析

硫磺回收装置尾气提标改造后,硫磺产品质量如表4所示,硫磺质量仍能达到一等品的质量指标要求。

5 结 论

四川石化硫磺回收装置尾气提标改造中充分利用了原有装置,从投用效果来看,排放烟气中SO2质量浓度基本维持在15 mgm3以下,低于设计值(小于70 mgm3),效果显著。

参考文献

[1] 何红梅,张迎,郭佳林.硫磺回收装置尾气净化工艺探讨[J].石油化工技术与经济,2017,33(3):58-61

[2] 张伍,何金龙,常宏岗,等.络合铁法液相氧化还原脱硫技术应用现状与前景分析[J].石油天然气与化工,2008,37(S):130-133

[3] 肖九高,汪志和,范西四.一种新的克劳斯尾气处理技术[C]∥中国建设杯·2014全国烟气脱硫脱硝及除尘技术交流年会论文集,2014:13-16

[4] 张金河.一种新型脱硫技术在硫磺回收装置尾气达标排放中的应用[J].石油天然气与化工,2017,46(5):96-99

[5] 张超,王东信,张利康.无在线炉硫磺回收风气比调节与优化[J].化学工程与装备,2016(9):64-66