锂电池极耳层叠超声焊温度测量及工艺优化

2018-06-28曹瑜琦

曹瑜琦

(北京华特时代电动汽车技术有限公司,北京 101300)

环境污染和能源危机日益显现,发展新能源汽车,实现绿色出行是社会可持续发展的重要途径。电动汽车是新能源汽车的热点研究领域,其普遍采用锂离子动力电池作为储能单元。为满足电动汽车的不同容量和功率需求,锂离子动力电池单体通过不同的串并联关系,组成动力电池包。锂离子动力电池正极极耳材质为铜(铜合金),负极极耳材质为铝(铝合金),锂离子动力电池串联时,需要将正极极耳与负极极耳焊接在一起,也就是实现铜/铝异种材料焊接。

超声波焊接是利用超声频率的机械振动能量在静压力的共同作用下,连接被焊材料的特殊焊接方法。金属超声波焊接时,既不向工件输送电流,也不向工件引入高温热源,只是在静压力下将弹性振动能量转变为工件之间的摩擦功、形变能及随后有限的温升。接头间的冶金结合是在母材不发生熔化的情况下实现的,因而是一种固态焊接。

目前,有不少研究者对铜、铝超声波焊接进行了研究。D. Lee等通过有限元仿真,发现在0.2 mm铜/铝超声波焊接过程中,焊接时间为0.2 s时,工件界面的温度为200 ℃,远低于材料熔点[1]。Chen等采用红外热像仪测量1 mm厚铝合金超声波焊接工件表面温度达到300 ℃,并且测量焊接接头显微硬度发现,存在热影响区[2]。显然,在超声波焊接过程中,工件的温升有限,远未达到被焊材料的熔点。王军等[3]对铝片-铜管超声波焊接的塑性变形及原子扩散进行研究发现,工件材料塑性变形、机械嵌合及原子扩散共同影响铝/铜焊接接头的质量。李东[4]对0.2 mm厚双层铜/铝极片层叠超声焊进行观察并计算得到,铜/铝焊接的临界温度为79.1 ℃,有效连接长度临界值为3.12 mm,有效厚度临界值为0.137 mm。

在锂离子动力电池包的生产中,不仅需要开发出适合铜/铝极耳层叠焊接的工艺,而且需要建立焊接过程监控平台,以对焊接质量进行预测。

本文通过设计正交试验,研究锂电池铜/铝极耳层叠超声波焊接过程中的温度变化规律,以及焊接接头的力学性能,得到铜/铝极耳层叠超声波焊接的最佳工艺参数,并初步建立起焊接过程最高温度与焊接接头力学性能的关系,为锂电池铜/铝极耳层叠超声波焊接生产应用提供参考。

1 试验材料及设备

1.1 试验材料

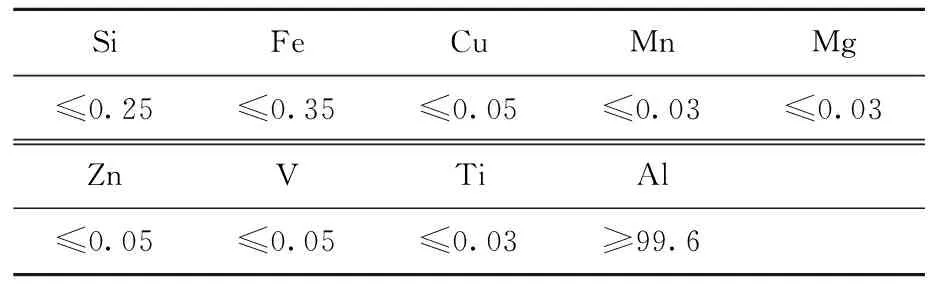

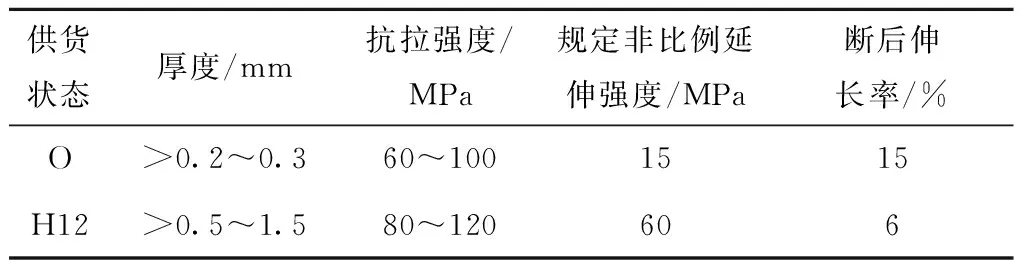

试验用材料为1060铝合金以及TU1铜合金,二者尺寸规格均为35 mm×30 mm×0.3 mm。1060铝合金成分见表1,TU1铜合金成分见表2,1060铝合金力学性能见表3,TU1铜合金力学性能见表4。焊接样件(见图1)由符合上述尺寸规格的2件1060铝片以及1件TU1铜片进行层叠焊接。

表1 1060铝合金化学成分(质量分数) (%)

表2 TU1铜合金化学成分(质量分数) (%)

表3 1060铝合金力学性能

表4 TU1铜合金力学性能

图1 焊接试样

1.2 试验设备

试验焊接设备为6000 VA超声波焊接机,超声频率为20 kHz,输出最大电功率为6 kW。焊接过程温度监控设备为VH—680红外热像仪,测温范围为-40 ~ +1 200 ℃,精度为±1 ℃或1%。剥离试验采用LY—500型数显拉力试验机,量程为0 ~ 500 N,精度为0.01 N。

2 试验方法

2.1 焊接工艺参数

超声波焊接过程的工艺参数包含输出电功率、焊接时间和焊接气压等,它们对焊接质量都有影响。

焊接时间有4种参数可设置,分别是一次焊接延迟时间、一次焊接时间、二次焊接延迟时间以及二次焊接时间。一次焊接延迟时间指上声极向下行走至发出超声时间;一次焊接时间指第1次超声波焊接时间;二次焊接延迟时间指上声极离开焊件向上行走至发出超声时间;二次焊接时间指第2次超声波焊接时间。

一次焊接主要对焊件输出振动能量,使焊件贴合面发生固相熔合,对焊接质量影响较大。通常,如果一次焊接延迟时间过长,焊机的焊头(上声极)完全下压后才发出超声,此时焊头提供给焊件的剪切力不足以驱动工件跟随焊头振动,焊件之间的摩擦阻力过大导致焊件之间相对运动速度小,摩擦产生的热量也少,焊件有效的焊合区域更少;反之,如果一次焊接延迟时间过短,焊头施加在焊件上压紧力不够大,此时超声发出容易使焊件之间错位。

二次焊接主要是有利于焊件与声极脱模,对焊接质量影响程度较轻。

焊接气压的变化会导致焊接静载荷的变化,如果焊接静载荷不足,则在超声波焊接时焊件可能塑性变形量不足,难以形成较好的焊合面;反之,如果焊接静载荷过大,焊件之间接触表面可能无法产生相对滑动,焊件之间也仍然无法焊合。

输出电功率与超声振幅相关,超声振幅指超声振动在振动方向上的移动距离。输出电功率越大,则超声振幅越大,对焊件输出的能量也越多。有研究表明,在一定振幅范围内,界面焊合百分比随超声振幅增加而增加[5]。

2.2 正交试验设计

在设计正交试验时,将二次焊接延迟时间设定为0.1 s,二次焊接时间设定为0.05 s,主要对一次焊接延迟时间(A)、一次焊接时间(B)、焊接气压(C)和输出电功率(D)这4种参数进行正交试验设计。前期已筛选出的较合适的参数范围是:一次焊接延迟时间为1.35~1.55 s,一次焊接时间为0.25~0.35 s,焊接气压为0.15~0.25 MPa,输出电功率为25%~35%。每个因素确定3个水平,取值见表5。采用L9(34)4因素3水平正交表安排试验,一共有9组试验,试验方案见表6。

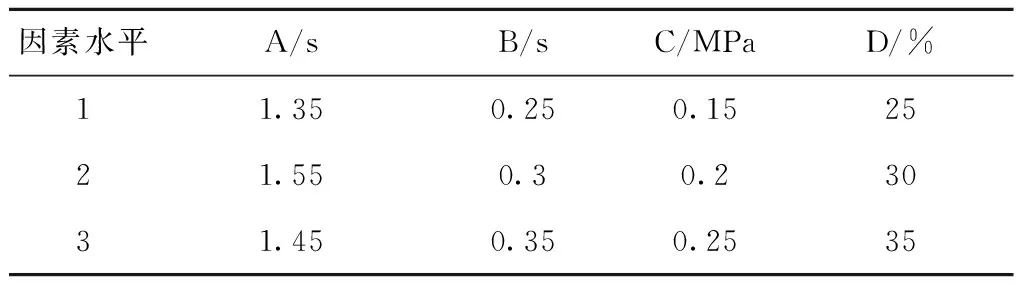

表5 正交试验因素水平表

表6 正交试验方案

2.3 焊接及剥离试验

按表6进行焊接试验,每一种试验规范下焊接3组试样。采用VH-680红外热像仪对焊接过程进行温度测量。选用录像模式记录全部焊接过程,影像帧频为8 Hz。应用IRBIS3分析软件对所得到的红外热图进行分选,得到每个焊接试样表面的最高温度。将焊好的试样进行剥离试验,测量其最大剥离力,取3组试验的平均值,作为该试验规范下试样的剥离力。

3 试验结果分析

3.1 剥离试验结果分析

9组试样的剥离试验数据见表7,各试验对应的剥离力以及极差分析见表8。其中,均值1、均值2和均值3分别指因素A、B、C、D的第1、2、3水平所对应的试验指标(剥离力)均值;极差R指的是各因素的均值最大值与最小值的差值。

表7 剥离试验数据 (N)

表8 剥离试验数据分析

依据均值的大小可以判断因素的优水平以及优组合。从表8可以得知,因素A、B、C、D对应的水平分别为2、3、3、3时,试样的剥离力最大,该参数为最佳工艺参数,即一次焊接延迟时间为1.55 s,一次焊接时间为0.35 s,焊接气压为0.25 MPa,输出电功率为35%。

极差反映了因素水平波动时试验指标的变动幅度。极差值越大,说明在试验参数变化范围内,该因素对试验指标的影响越大。根据极差值的大小,可以判定因素的主次顺序为A>B>D>C,即一次焊接延迟时间影响最大,一次焊接时间次之,再次是输出电功率,影响最小的是焊接气压。

3.2 焊接温度分析

改变超声波焊接时间、电功率和气压等工艺参数,则焊接过程中输出到被焊工件的能量也随之改变,那么焊接过程中工件的温度也各不相同。按表6进行焊接试验,红外热像仪测得的试样表面最高温度数据见表9。

表9 焊接最高温度数据

对表9焊接最高温度数据和表7剥离力数据进行拟合,拟合函数为y= 2.026 3x- 61.668,得到拟合结果如图2所示。

图2 焊接最高温度与剥离力拟合图

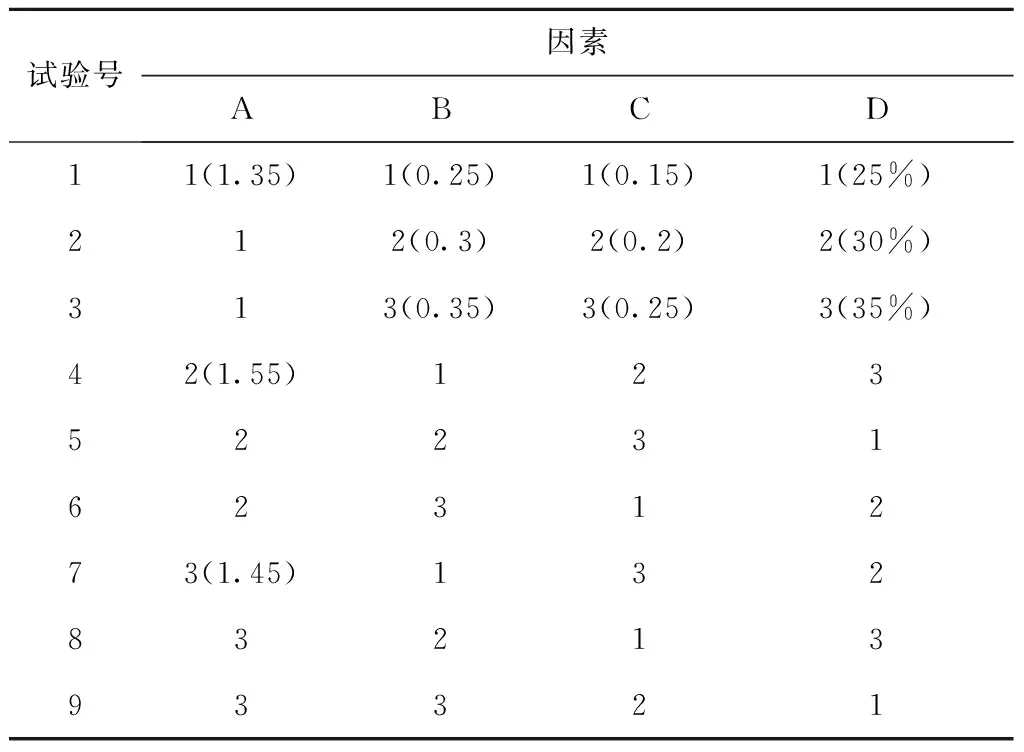

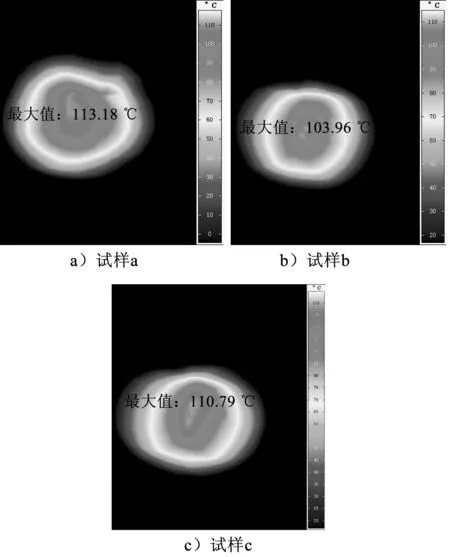

在最佳工艺参数条件下焊接3组试样,试样号分别为a、b、c,测量焊接过程工件表面的最高温度,并测量试样的剥离力。最佳工艺参数下的焊接红外热图如图3所示,3组试样的焊接最高温度分别是113.18、103.96和110.79 ℃,均值为109.31 ℃。按图2中拟合函数计算,预测该3组试样的剥离力分别为167.67、148.99和162.83 N,均值为159.83 N。将该3组试样进行剥离试验,测量其最大剥离力分别为154.56、156.01和159.82 N,均值为156.80 N,基本能符合拟合函数预测结果。

图3 最佳工艺参数下的焊接红外热图

超声波焊接界面的质量直接影响了焊接接头的力学性能,由图4焊接接头宏观断口形貌可发现,焊接试样所有焊点基本都完全焊合,焊接接头的裂纹是从焊点外围开始萌生,并向母材(铝片)扩展直至断裂,焊接接头的力学性能由母材的剪切强度决定,且此时母材剪切强度受缺口效应影响。母材撕裂而焊点并未脱落,这种类型的焊接接头的力学性能最佳。

图4 最佳工艺参数下焊接试样断口形貌

4 结语

采用超声波焊机对2件0.3 mm厚的1060铝片以及1件0.3 mm厚的TU1铜片进行层叠焊接,在二次焊接延迟时间为0.1 s、二次焊接时间为0.05 s固定不变的条件下,得到最佳焊接工艺参数如下:一次焊接延迟时间为1.55 s,一次焊接时间为0.35 s,焊接气压为0.25 MPa,输出电功率为35%。焊接工艺参数影响的主次顺序为:一次焊接延迟时间影响最大,一次焊接时间次之,再次是输出电功率,影响最小的是焊接气压。

采用红外热像仪测量焊接过程工件最高温度,对工件的焊接最高温度(y)和剥离力(x)进行拟合,得到拟合函数y= 2.026 3x- 61.668。

最佳焊接工艺参数下试样的焊接最高温度均值为109.31 ℃,剥离力均值为156.80 N,基本符合拟合函数预测结果。对焊接试样进行宏观断口形貌分析可知,最佳工艺参数条件下焊接试样基本都完全焊合,未出现焊点脱落。

[1] Lee D, Kannatey-Asibu E, Cai W. Ultrasonic welding simulations of multiple, thin and dissimilar metals for battery joining[C]//ASME/ISCIE 2012 International Symposium on Flexible Automation. 2012:573-584.

[2] Chen Y C, Bakavos D, Gholinia A, et al. HAZ development and accelerated post-weld natural ageing in ultrasonic spot welding aluminium 6111-T4 automotive sheet[J]. Acta Materialia, 2012, 60(6/7): 2816-2828.

[3] 王军,贺占蜀,陆龙生,等. 铝片-铜管太阳能集热板超声波焊接显微试验[J]. 焊接技术, 2009(3):9-12.

[4] 李东. 层叠式锂电池制造中金属极片的超声波焊接工艺优化方法[D]. 上海:上海交通大学, 2013.

[5] Janaki Ram J D, Yang Y, Stucker B E. Effect of process on band formation during ultrasonic consolidation of aluminum Alloy 3003[J]. Journal of Manufacturing Systems, 2006, 25(3):221-238.