某车型底盘紧固螺柱零件断裂失效分析

2018-06-28崔恩有孟宪明

崔恩有,孟宪明,吴 昊

(1.中国汽车技术研究中心 宁波汽车零部件检测中心,浙江 宁波 315000;2.中国汽车技术研究中心 汽车工程研究院,天津 300300)

汽车底盘系统构件是汽车上非常重要的结构件,汽车的操稳性,舒适性以及可操作性的好坏与底盘系统构件密切相关。汽车底盘构件之间是通过橡胶衬套或者螺栓紧密地联接在一起,这些联接方式的可靠性对于车身底盘的性能起到了至关重要的作用。汽车在日常使用中会在各种工况下行驶,这些复杂的工况会导致底盘构件及其之间的联接方式的失效。通过科学的研究方法找到底盘系统构件及其联接方式的失效原因,对后期车身底盘开发及其联接方式提供优化建议起着至关重要的作用,正确的失效分析将有利于新型产品的开发与更好的应用[1-5]。本文采用先进的SEM、OM和洛氏硬度等实验设备结合失效分析方法对某车型底盘联接件的断裂失效进行了分析,得到了其断裂失效的原因,为该车型后期优化设计提供了依据。

1 失效情况

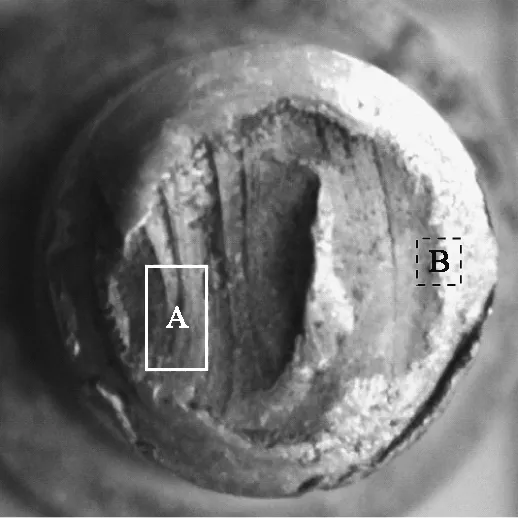

某车型的底盘紧固螺栓在使用工况下出现了裂纹,并产生断裂,断裂位置及宏观形貌如图1所示。由图1可以看出,螺柱样件已断裂,且断口存在锈蚀。

图1 螺柱实物宏观照片

螺柱高约20~25 mm,螺帽部分直径约为18 mm,螺母为12 mm,螺柱表面有红褐色锈和灰白色覆盖物。基于以上宏观断裂特性,对样件进行断口分析、金相分析和硬度检验。

2 试验与分析

2.1 原始断口扫描电镜分析

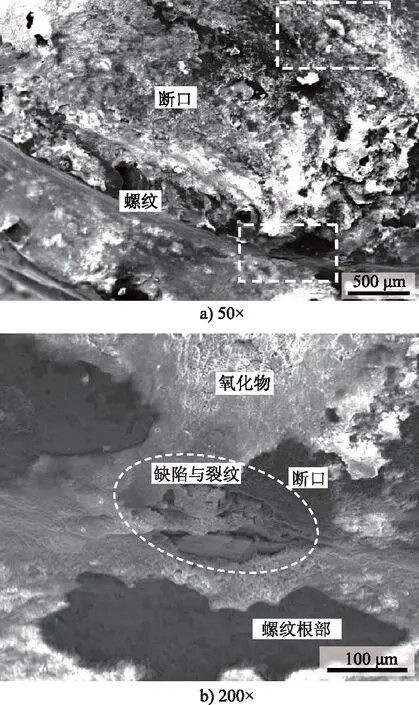

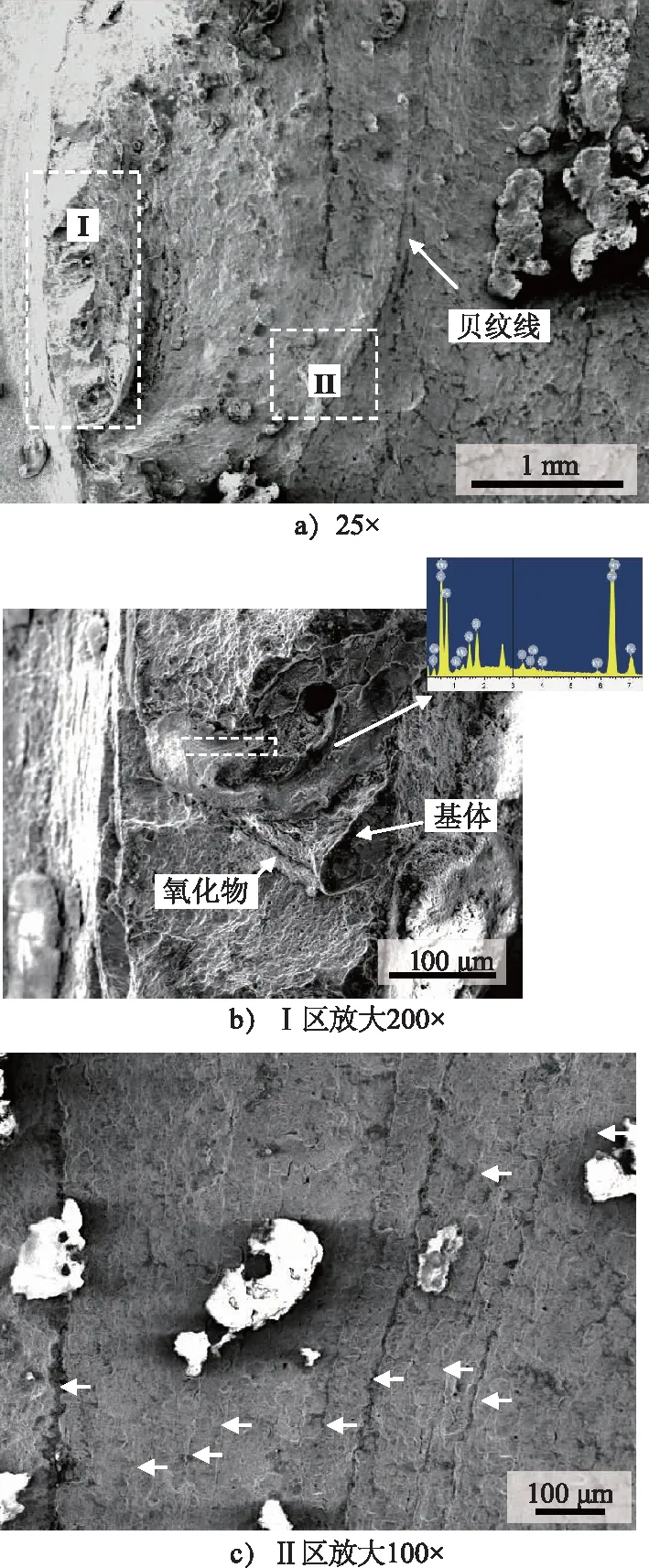

分别对图1中螺柱的A区和B区开展扫描电镜分析,其中A区形貌如图2所示。由图2a可知,A区表面覆盖了氧化物,难以有效分辨断口形貌特征。对图2a中的线框区域进行进一步放大,形貌如图2b所示。由图2可知,在断口边缘的螺纹区域还存在缺陷损伤和二次裂纹。

图2 螺柱A区形貌

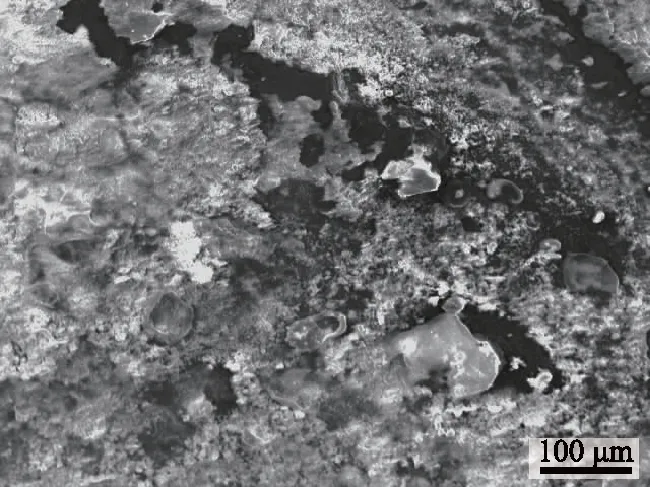

同样,图1中的B区表面也覆盖了氧化物,难以有效分辨断口形貌特征。为了消除表面覆盖物的影响,采用低浓度稀盐酸清洗断口后观察断口,其100×扫描照片如图3所示。

图3 螺柱B区扫描照片(100×)

2.2 原始断口扫描电镜及能谱分析

由图1所示的螺柱断口宏观照片可知,尽管表面还残留一部分锈迹,但表面存在疲劳断口的贝纹线,断口左部贝纹线较为密集,上部相对较浅较少,因此选取图1中左侧的A区开展扫描电镜观察,同时选择扩展区中部的B区进行观察,对图1中A区的扫描电镜和能谱分析结果如图4所示。由图4a可见,在螺柱边缘有1个变形开裂的椭圆形区域,围绕四周的是贝纹线;因此认为该椭圆形区域是裂纹源区。对图4a中的Ⅰ区裂纹源的高倍放大可知,裂纹起源于螺柱表面,且还有二次裂纹,在裂纹中残留了较厚的氧化物层,其成分如图4b所示。对图4a中Ⅱ区贝纹线放大,其形貌如图4c所示,除了明显的贝纹线之外,还能发现疲劳裂纹,如图中箭头所示,是多源疲劳断裂。从图4还可以看出,裂纹从外表面产生,在零件反复受力过程中裂纹向内部呈放射状扩展。图4c显示了裂纹扩展区的疲劳纹,可见清晰的疲劳辉纹,并发现疲劳辉纹较粗,说明裂纹扩展较快。由以上分析可知,断裂过程中首先由裂纹源引起裂纹,随后进一步扩展,达到一定程度后,零件在受力过程中快速撕裂,导致完全断裂。

图4 图1中螺柱A区扫描照片和能谱

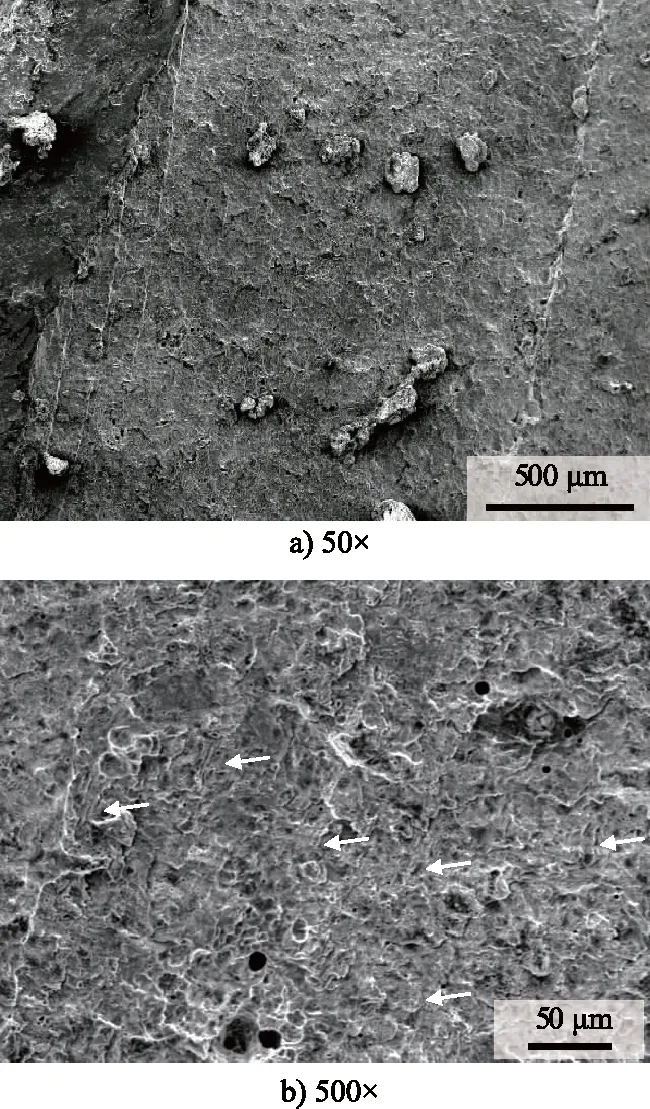

图1中B区的50×和500×扫描电镜照片如图5所示。图5a可见该区域的疲劳贝纹线;进一步放大还能看见疲劳辉纹(见图5b中的箭头所示)。

图5 图1中螺柱B区扫描电镜照片

2.3 金相与硬度的分析

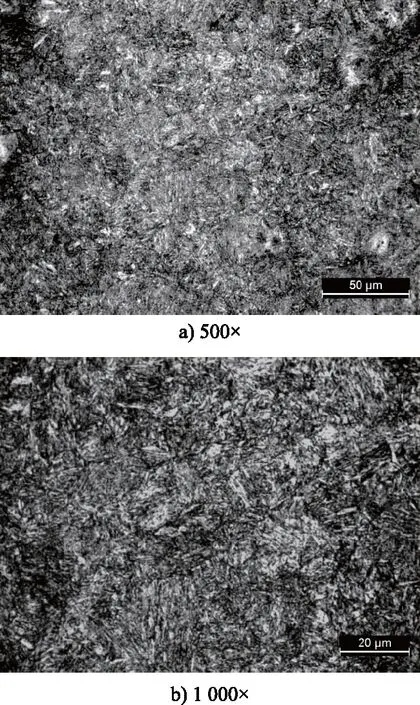

螺柱的金相组织照片如图6所示。金相组织分析表明,该螺柱金相组织为回火索氏体,是正常的调质组织,晶粒较细小,没有发现明显的缺陷。

图6 螺柱金相组织照片

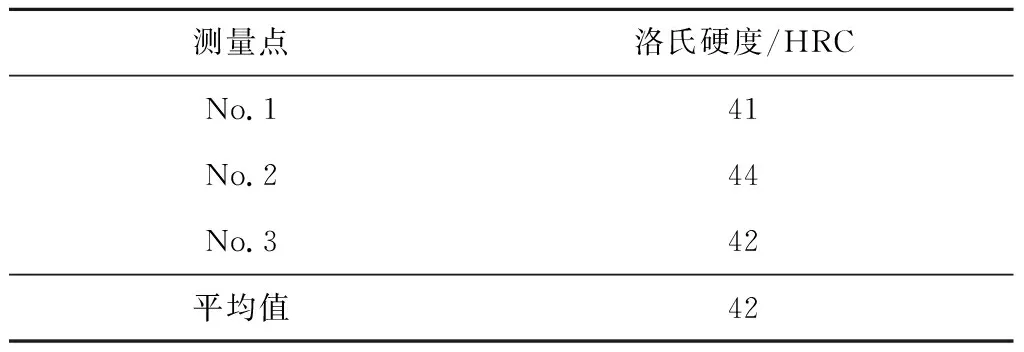

采用D—30洛氏硬度计对螺柱材料进行硬度测试,检验结果见表1。由表1可知,螺柱硬度平均值为42 HRC,符合螺柱材料使用标准要求。

表1 螺柱硬度检验

2.4 断裂原因分析

通过以上分析结果可以判断,底盘紧固螺柱零件在受到外部反复循环加载工况下,螺柱产生内部疲劳裂纹源,之后疲劳裂纹进一步扩展导致螺柱断裂失效。后期应进一步优化螺柱的尺寸与联接方式,使其避免发生过度应力集中现象,可以避免或改善螺柱产生疲劳失效的情况。

3 结语

综合分析了底盘紧固螺柱件的宏观断口、断裂形貌、金相组织与硬度。螺柱的成分、金相和硬度检测表明,w(C)=0.385%,为回火索氏体,金相组织为正常的调质组织,晶粒较细小,没有发现明显的缺陷。洛氏硬度为42 HRC,符合螺柱材料使用相关标准要求。对螺柱的断裂形貌观察分析可知,其初始表面覆盖了氧化物,断口边缘的螺纹处存在损伤和二次裂纹。断口锈迹清洗后的形貌和能谱观察表明,在断口宏观形貌中存在贝纹线,在裂纹源处存在二次裂纹和氧化物,在裂纹扩展区发现了疲劳辉纹。可以判断,螺柱在受到外部反复循环加载工况下,产生了内部疲劳裂纹源,之后疲劳裂纹进一步扩展,最终导致螺柱断裂失效。

[1] 王晓敏.工程材料学[M].哈尔滨:哈尔滨工业大学出版社,2002.

[2] 史月丽,邓长城,顾永琴,等.圆弧轴齿轮断裂分析[J].金属热处理,2011,32(2):122-124.

[3] 康大韬,郭成熊.工程用钢的组织转变与性能图册[M].北京:机械工业出版社,1992.

[4] 孙智,钱永康.45钢渣浆泵主轴早期疲劳断裂分析[J].金属热处理,2000,25(5):32-34.

[5] 王延庆,崔春之,王温银,等.装载机后桥减速器齿轮轴崩齿失效分析[J].金属热处理,2008,32(4):105-107.