基于细观结构表征的编织-嵌槽型金属橡胶本构模型

2018-06-28白鸿柏路纯红曹凤利

李 拓, 白鸿柏, 路纯红, 曹凤利

(陆军工程大学石家庄校区 车辆与电气工程系,石家庄 050003)

金属橡胶是一种由金属丝以螺旋卷的形式缠绕在一起的非线性弹性阻尼材料[1],具有橡胶般的优良弹性和大阻尼特性以及金属的物理机械性能(如在真空中不挥发、不怕辐射,能够承受空间的高温和低温,疲劳寿命长等),因此金属橡胶成为了极端环境下橡胶的替代品,在极端环境下的隔振、密封及噪声控制等方面有着广泛的应用。

随着技术的发展,大量精密仪器的使用要求隔振器具有更宽的隔振频带,以实现超低频隔振,这就要求大幅降低金属橡胶的刚度。但是经过大量试验研究和应用实践,科研人员发现,由于金属橡胶材料的机械性能受成型压力影响较大,低刚度金属橡胶在实际使用中仍存在一些不足:①由于成型压力小,低刚度构件内部金属丝的勾连程度较低,成型质量较差;②低刚度构件内部结构松散,在使用过程中容易发生二次成型,导致产生较大的残余变形,机械性能不稳定,寿命大幅度缩短。为了解决低刚度金属橡胶构件在实际使用中存在的问题,军械工程学院金属橡胶工程中心设计并制备了编织-嵌槽型金属橡胶构件。编织-嵌槽工艺较好地解决了低刚度金属橡胶构件成型压力小、成型较差、残余变形大以及构件结构稳定性较差等问题。为了揭示编织-嵌槽型金属橡胶的压缩变形机理并为产品的设计提供理论支持,有必要建立恰当的本构模型对编织-嵌槽型金属橡胶力学特性的物理本质进行分析。

近年来,学者们对金属橡胶进行了大量理论研究。这些理论主要可以分为宏观力学模型[2-5]和细观模型力学模型两大类。比较而言,包含有材料的基本工艺参数的细观力学模型更能够有效地揭示力学特性机理、指导材料设计。Jiang等[6]采用叠层悬臂梁模型对金属橡胶内部接触作用进行描述;李宇燕等[7-10]基于多孔材料理论和曲梁模型建立了金属橡胶迟滞曲线的数学模型,并研究了相对密度、形状因子、制品结构参数对材料力学性能的影响;曹凤利等[11-12]以变长度曲梁组成的单匝螺旋卷为基本单元,建立了材料加载-卸载力学特性的数学模型,并将模型的修正参数减少到两个;李拓等[13]利用曲梁等效刚度模型的组合结构,描述了编织-嵌槽型金属橡胶的刚度特性,但是这一模型并未考虑材料变形过程中曲梁倾角、数目及几何参数的变化,对材料非线性阶段刚度特性的拟合仍存在一些偏差。本文从编织-嵌槽型金属橡胶的细观结构出发,分析了由构件内部线圈接触导致的细观结构变化,并据此建立了编织-嵌槽型金属橡胶的本构模型。

1 细观结构分析

编织-嵌槽型金属橡胶由平针组织金属丝网套经整形辊压、冷弯、剪裁(依据制备构件的质量)、卷缠毛坯、冷压成型、后期处理等工序制备的工艺流程,如图1(a)所示。工艺流程中的冷弯工序使得金属丝网上出现了与金属丝网长度方向(平针组织的纵列方向)呈一定角度的截面为三角形的沟槽结构,卷缠过程中需要保证三角形沟槽能够很好地嵌合在一起,卷缠使得沟槽结构呈现出螺旋形态,构件外部呈现大量螺旋结构,如图1(b)所示。在实际应用中,编织-嵌槽型金属橡胶多填装于隔振器中,因此其构型多为圆环形,本文研究以圆环形构件为例。以下从网层组织结构和网层构型两个方面对构件的细观结构进行简化和分析。

图1 编织-嵌槽工艺流程及实物图Fig.1 Knitted-dapped technics flow and the physical picture

1.1 网层组织结构

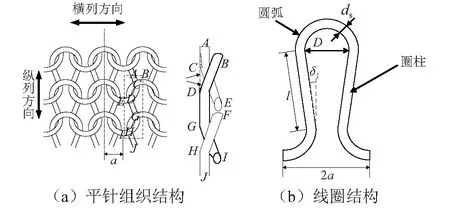

编织-嵌槽型金属橡胶是由平针组织金属丝网套制成的。据文献[14]可知,平针组织的基本单元是线圈,可以把线圈看作由两段半圆弧和两段圈柱以相接的形式构成,线圈之间相互勾连,如图2所示。由于金属丝的直径ds远小于半圆弧的直径D,因此可以认为线圈之间的勾连接触点位于半圆弧部分与圈柱部分的连接处,如图2(a)中虚线部分所示。

图2 金属丝网的细观结构Fig.2 Mesostructure of the metal net

平针组织在纵列方向相邻两个对称轴之间的距离a等于针筒上相邻舌针距离的一半。根据图2(a)中的结构关系,横列方向有如下几何关系成立

a=D+ds-lsinδ1

(1)

故可求得圈柱部分与纵列方向的夹角δ1为

(2)

依据结构的几何关系,可求得圈柱所处平面与半圆弧所处平面的夹角δ2为

(3)

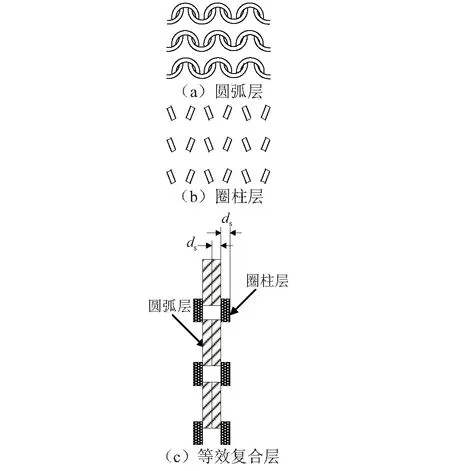

图3 平针组织的等效结构Fig.3 Equivalent structure of the plain stitch

对于辊压形成的金属丝网片,其纵列密度(纵列方向单位长度的质量)ρl为

(4)

式中:na为金属丝网片在横列方向上线圈的数目,该值由针织设备确定,通常为偶数;ρs为丝材密度。

1.2 网层构型

经过冷弯处理,金属丝网片经过冷弯成型转化为波形网片,如图4(a)所示。其成型断面N-N′(成型断面与辊压形成的沟槽方向垂直),如图4(b)所示。

图4 波形网片的形态示意图Fig.4 Morphological diagram of the net piece with wave shape

(5)

式中:αw为波形网片上沟槽与纵列方向的夹角;βw为冷弯截面中三角形沟槽侧壁夹角的一半。

为简化网片在构件内部网层的构型及结构关系,特提出以下两点假设:

假设1编织-嵌槽型金属橡胶的内径和外径在数值上均远大于金属丝网片的厚度,故不考虑卷缠后同层相邻金属丝网卷缠半径的变化,即认为整个构件是由若干层环形沟槽结构嵌套而成。

假设2网层沿构件的径向均匀分布。

制备毛坯过程中,波形网片通过卷缠形成了很多螺旋结构(设螺旋角为α),在卷缠过程中需要保证相邻网片层间的三角形沟槽相互嵌合。波形网片的成型断面N-N′经过卷缠转化为了螺旋曲面K-K′(该曲面的螺旋角与角互余)。结合假设1、假设2以及图4(b)进行考虑,可知截面K-K′的局部结构,如图5(b)所示。为明确螺旋结构的几何结构关系,绘制螺旋结构螺旋线的展开示意图,如图6所示。

图5 编织-嵌槽结构Fig.5 The knitted-dapped structure

图6 螺旋线展开示意图Fig.6 Diagram for unwrapped cylindrical spiral

由图5(b)知,螺旋结构可视作由两部分构成——嵌槽部分和叠层部分,其中嵌槽部分由极少的金属丝构成(故在之后的计算中对此部分忽略不计),叠层部分由若干层距离相等的网片构成。结合图5(b)及圆柱螺旋弹簧理论[15],易知有如下几何关系成立

n1Lsinβcosα=H

(6)

式中:n1为截面上单层网片所包含的三角形沟槽侧壁的数目;L为三角形沟槽侧壁的长度;β为截面上三角形沟槽侧壁夹角的一半;H为构件的高度(或厚度)。类比于文献[15]对圆柱螺旋弹簧的分析,有关系式sinα=H/L′成立,L′为冷弯后网片上沟槽的长度,如图6所示。可将图5(b)中的β角表示为

(7)

2 线圈的等效刚度

构件内的每个线圈均可以看作由若干段悬臂梁(圈柱结构)及若干段悬臂曲梁(圆弧结构)在接触点处相连而成,同一线圈上的悬臂梁及悬臂曲梁呈并联关系。另外,所有线圈与构件径向截面的夹角均相等,设为γ。考虑到构件内部结构的复杂性,分析中不考虑悬臂梁上摩擦力的影响,仅考虑悬臂梁及悬臂曲梁的弹性力。

2.1 悬臂梁

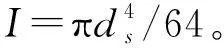

对悬臂梁进行受力分析,如图7所示。 设悬臂梁的长度为L1, 根据卡氏定理[16], 悬臂梁在网片平面法向n的变形量Δn1为

(8)

(9)

图7 悬臂梁受力分析图Fig.7 Force analysis diagram for cantilever beam

悬臂梁轴向的等效刚度kz1为

(10)

2.2 悬臂曲梁

对悬臂曲梁进行受力分析,如图8所示。参照“2.1”中的方法对悬臂曲梁的轴向等效刚度进行求解。悬臂曲梁所在圆的直径为D′=D+ds, 设其圆弧角为θ(显然0<θ<π/2)。 采用卡氏定理, 可求得悬臂曲梁在网片平面法向n的变形量Δn2为

(11)

(12)

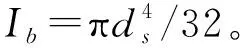

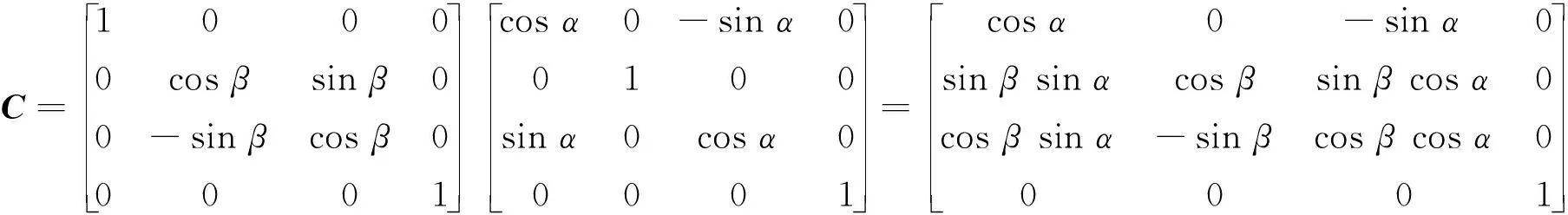

下面对角γ进行分析并求解。由于线圈的尺寸远小于构件的外形几何参数,因此可将组成同一线圈的悬臂梁视作处在同一平面上,将该平面称为线圈平面,线圈平面与径向截面的夹角即为γ。结合构件的结构特点,可将问题进行如下转化(见图9):任取一线圈平面M,其与距离线圈最近的外部螺旋线的交点为o,在o点处作螺旋线的垂直平面A,平面A与M交于直线l1,平面M上的直线l2与l1垂直于o点,建立坐标系oxyz,坐标系以o为原点,分别以l1,l2及平面M的法线作为x轴、y轴和z轴。将平面M绕x轴旋转β角,得到平面M′,此时y轴、z轴分别旋转到y′轴、z′轴位置; 再将平面M′绕y′轴旋转α角, 得到平面M″, 此时x轴、z′轴分别旋转到x″轴、z″轴位置。此时,平面M″即为径向截面,而平面M″与M的夹角即为γ。

图8 悬臂曲梁的受力分析图Fig.8 Force analysis diagram for cantilever curved beam

图9 平面旋转示意图Fig.9 Diagram for rotation planes

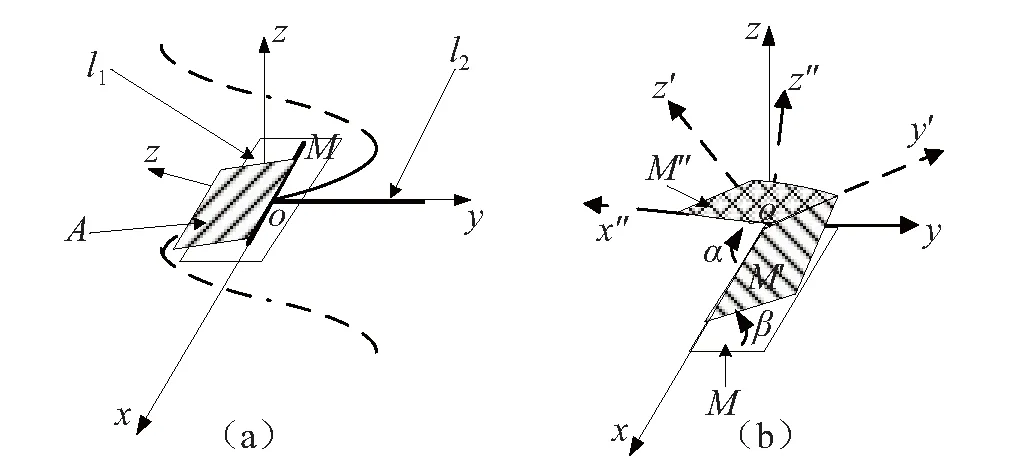

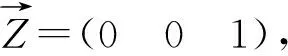

从平面M到平面M″的变换矩阵C为

(13)

(14)

整理后可以得到

(15)

进而可求得

(16)

3 压缩变形分析及各阶段刚度模型的建立

3.1 压缩变形历程的划分

图10(a)、图10(b)分别是典型的编织-嵌槽型金属橡胶的载荷-变形曲线及其对应的刚度-变形曲线。结合两条曲线的走势情况可知,编织-嵌槽型金属橡胶的压缩变形历程可以分为三个阶段:线性阶段(图中对应A段,刚度近似恒定)、非线性阶段(图中对应B段,刚度的增长呈线性,增长的速度较为缓慢)以及高次非线性阶段(图中对应C段,刚度的增长呈非线性,增长速度较为迅速)。

图10 编织-嵌槽金属橡胶的力学特性曲线Fig.10 Mechanical characteristic curves of knitted-dapped metal rubber

3.2 本构模型的建立

(17)

式中:N0为构件中包含线圈的数目;m为构件的质量。对于确定的构件,系统中线圈的串并联关系是确定的,因此构件压缩变形过程中出现的刚度变化源于线圈刚度变化。可能对线圈整体刚度产生影响的因素主要有两个:①线圈平面与径向截面的夹角; ②线圈上接触点的分布情况。

图11 等效串并联系统示意图Fig.11 Diagram for equivalent series-parallel system

设构件的变形量为x, 构件在各个压缩变形时期的变形量的取值范围分别为0 (18) 以下结合图5(b)中的简化结构及图10中的曲线对构件的压缩变形机理进行分析,并建立相应的本构模型。 3.2.1 压缩变形初期 压缩变形初期(见图7(a)、图7(b)中对应A段),随着构件变形量x的逐渐增大,构件螺旋结构的螺距及螺旋角逐渐减小,内部网片之间并未发生接触。由此可知,该阶段线圈上接触点的分布情况不变(不考虑线圈间的相对滑移,故组成线圈的悬臂梁及悬臂曲梁的数目与几何尺寸均不变), 仅夹角γ发生变化。 (19) 式中: 系数分别为 综上所述,作为编织-嵌槽型金属橡胶承受压缩载荷初期的本构模型,式(19)可反映金属丝弹性模量E、 金属丝丝径ds、 横列方向上线圈的数目na、 构件质量m等基本工艺参数的影响。 根据图10(b)中刚度曲线A段的变化趋势可知,构件在该阶段的刚度很小。另外,式(19)在变形量x为横坐标、 以刚度K为纵坐标的平面坐标系中处在以x=H0为对称轴并且开口向下的抛物线的左半段上,如图12所示。刚度-变形曲线的斜率随变形量的增大而减小。式(19)所表征的A段处在刚度-变形曲线的最左侧,其斜率变化几乎为0,故可得出结论: 夹角γ的变化对线圈轴向刚度的影响极小,可以认为压缩变形过程中构件轴向刚度变化的唯一原因是线圈上接触点的增加。 图12 抛物线Fig.12 Para-curve 3.2.2 压缩变形中期 压缩变形中期(见图10(a)、图10(b)中B段),螺旋结构之间的空隙逐渐消失,由于金属橡胶内部的接触形成过程开始于元件的最小密度区,且随着载荷的增大逐渐扩展到大密度区,因此新的接触点将首先出现在嵌槽部分,并且认为该变形阶段叠层部分线圈间还未产生新的接触。当沟槽部分两侧关于面M′对称的线圈的轴向间距减小到4ds时(金属丝网套的等效厚度约为4ds),线圈间将产生接触,如图13(b)所示,且随着变形量的增大发生接触的线圈逐渐增多。开始有线圈发生接触时构件的变形量为x1。 图13 压缩变形中期的K-K′截面Fig.13 K-K′ sections in the mid-period of compression deformation (20) (21) 3.2.3 压缩变形后期 进入压缩变形后期(见图10(a)、图10(b)中C段)时,螺旋结构内部的金属丝网之间也开始发生接触,并且发生接触的线圈随变形量的增大迅速增加,构件的整体刚度也随之迅速增大,直到构件内部所有网片之间充分接触。在构件内部网片均发生充分接触时,构件K-K′截面结构可近似简化为网层重叠的结构(不考虑网层上少量的弯折情况),如图14所示。 图14 压缩变形后期的K-K′截面Fig.14 K-K′section in the late period of compression deformation 由于在这一阶段中螺旋结构内部的网片也开始发生接触,故该阶段叠层部分网片间的孔隙极小,网片的变形空间极小,因此忽略压缩变形后期构件内部复杂 的变化过程,认为线圈在发生接触后其所处线圈平面与径向截面的夹角迅速转化为α。 同变形量为x2时的构件轴向刚度相比,变形阶段后期构件的轴向刚度的增量可分为两部分:一部分是螺旋结构外部线圈接触情况的变化引起的刚度增加,这一类线圈记为A类线圈;另一部分是螺旋结构内部网片之间发生接触,网片上线圈的接触情况发生变化进而引起的刚度增量,这一类线圈记为B类线圈。 u2(x)=ψ[u1(x)-u1(x2)] (22) 式中:ψ为构件最外侧及最内侧的面积和与制备构件所使用的网片表面积和的比值,表示为 (23) 式中:D1,D2分别为环形构件的外径和内径。 综合以上分析,可将压缩变形后期构件的轴向总刚度Kz3表示为 (24) 令 (25) 结合式(25),可将式(24)整理为 (26) 对于边界值x2, 可由式Kz3(x2)=0, 并结合x2>x1求得。 结合式(19)、式(21)、式(26),可得到压缩载荷Fz的表达式 试验设备选用济南天辰WDW-T200型电子万能试验机。该试验机适用于金属、非金属材料的拉伸、压缩及弯曲等力学特性试验,位移分辨率为0.001 mm,最大试验力为200 kN。 制备编织-嵌槽型金属橡胶试件选用的是由牌号为0Gr18Ni9Ti的奥氏体不锈钢丝编织而成的金属丝网套,丝径ds=0.15 mm, 弹性模量E=210 GPa, 丝材密度ρs=7.9 g/cm3, 金属丝网套横列方向线圈的数目na=34, 冷弯后金属丝网套的结构参数为L=6 mm,L′=54 mm,n1=5。 用于验证的1号及2号试件外形尺寸一致: 高度H0=22 mm, 外径D1=36 mm, 内径D2=12 mm, 试件的密度依次为0.251 g/cm3, 3.76 g/cm3(试件质量依次为5 g,7.5 g)。 试验采用等速位移控制对两组试件进行加载,加载速度为2 mm/min,最大变形量设定为15 mm。 将试件的工艺参数代入式(19)、式(21)、式(26)、式(27),结合试验数据得到本构方程。图15、图16给出了本文模型的理论预测结果与试验结果的比较。对图15、图16分析可知,理论结果与试验结果基本吻合,说明该理论模型能够很好地模拟编织-嵌槽型金属橡胶的刚度-变形曲线及载荷-变形曲线。 图15 1号试件模型预测与试验结果对比Fig.15 Comparisons of model predictions and test results for specimen NO.1 图16 2号试件模型预测与试验结果对比Fig.16 Comparisons of model predictions and test results for specimen NO.2 (1) 将编织-嵌槽型金属橡胶等效成了一种由线圈以串并联方式连接而成的组合系统,结合材料的压缩变形特点建立了细观本构模型,揭示了材料的变形机理。 (2) 推导了以变形量为自变量的刚度方程及载荷方程,方程中包含了材料的基本工艺参数(ds,E,m等),对材料的工艺设计具有一定的指导意义。 (3) 理论模型能够较好地分析解释试验结果,能够较为准确地描述编织-嵌槽型金属橡胶在整个压缩变形过程中的力学特性。 参 考 文 献 [ 1 ] 切戈达耶夫.金属橡胶构件的设计[M]. 李中郢,译. 北京:国防工业出版社,2000. [ 2 ] 李玉龙,白鸿柏,何忠波,等.基于FFT多谐波平衡法的金属橡胶隔振系统振动特性分析[J].振动与冲击,2014, 33(15): 98-101. LI Yulong, BAI Hongbai, HE Zhongbo, et al. Dynamic response characteristics of a metal-rubber vibration isolation system based on FFT multi-harmonic balance method[J]. Journal of Vibration and Shock, 2014,33(15): 98-101. [ 3 ] 李玉龙,白鸿柏,何忠波,等.金属橡胶消极减振系统复杂响应特性研究[J].振动与冲击,2016, 35(4): 87-92. LI Yulong, BAI Hongbai, HE Zhongbo, et al. Complex response characteristics of a passive metal-rubber vibration isolation system[J]. Journal of Vibration and Shock, 2016,35(4): 87-92. [ 4 ] 李玉龙,白鸿柏,何忠波.柔性基础上金属橡胶隔振系统混沌响应研究[J].振动与冲击,2015, 34(14): 100-105. LI Yulong, BAI Hongbai, HE Zhongbo. Chaotic response of metal rubber vibration isolation system on flexible foundation[J]. Journal of Vibration and Shock, 2015,34(14): 100-105. [ 5 ] ZHANG B, LANG Z Q, BILLINGS S A, et al. System identification methods for metal rubber devices[J]. Mechanical Systems and Signal Processing, 2013,39(1/2): 207-226. [ 6 ] JIANG Hongyuan, HAO Degang, XIA Yuhong, et al. A damping characteristics calculation method of metal dry friction isolators[J]. Journal of Beijing Institute of Technology, 2008, 17(2): 173-177. [ 7 ] 李宇燕,王炜.不同结构参数金属橡胶材料的本构关系[J]. 西安工业大学学报, 2013,33(4): 293-296. LI Yuyan, WANG Wei. Constitutive relationship of metallic rubbers with various structural paramers[J]. Journal of Xi'an Technological University, 2013, 33(4): 293-296. [ 8 ] 李宇燕, 黄协清.密度和形状因子变化时金属橡胶的本构关系[J]. 航空学报, 2008,29(4): 1084-1090. LI Yuyan, HUANG Xieqing. Constitutive relation for metal-rubber with different density and shape factor[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(4): 1084-1090. [ 9 ] LI Yuyan, HUANG Xieqing, MAO Wenxiong. A theoretical model and experimental investigation of a nonlinear constitutive equation for elastic porous metal rubbers[J]. Mechanics of Composite Materials, 2005, 41(4): 303-312. [10] LI Yuyan, LI Xiaoling, HUANG Xieqing. Research on factors influencing the mechanical properties of metallic rubber[J]. Mechanics of Composite Materials, 2011, 47(5): 571-580. [11] 曹凤利,白鸿柏,任国权,等. 基于变长度悬臂梁的金属橡胶材料本构模型[J]. 机械工程学报, 2012,48(24): 61-66. CAO Fengli, BAI Hongbai, REN Guoquan, et al. Constitutive model of metal rubber material based on curved cantilever beam of variable length[J]. Journal of Mechanical Engineering, 2012,48(24): 61-66. [12] CAO Fengli, BAI Hongbai, LI Dongwei, et al. A constitutive model of metal rubber for hysteresis characteristics based on a meso-mechanical method[J]. Rare Metal Materials and Engineering, 2016,45(1): 1-6. [13] 李拓,白鸿柏,路纯红,等.编织-嵌槽型金属橡胶的压缩性能研究[J].振动与冲击,2014,33(13): 142-147. LI Tuo, BAI Hongbai, LU Chunhong, et al. Compression property of knitted-dapped metal rubber[J]. Journal of Vibration and Shock,2014, 33(13): 142-147. [14] 龙海如.针织学[M].北京:中国纺织出版社, 2008. [15] 张英会,刘辉航,王德成.弹簧手册[M].北京:机械工业出版社,2008. [16] 范钦珊.工程力学教程[M].北京:高等教育出版社,2002.

4 试验验证

4.1 试验设备及试件

4.2 试验验证

5 结 论