CFD在轴流涡轮气动性能计算上的应用

2018-06-28张奇李钰洁孟凡凯

张奇,李钰洁,孟凡凯

(海军工程大学,湖北 武汉 430000)

涡轮是燃气轮机中的重要部件,可分为轴流式和径流式,在大多数情况下,轴流式涡轮机比径流涡轮机更有效,所以轴流式的应用最多。本文采用NUMECA公司的FINE/Turbo软件包,以汉诺威大学四级轴流实验涡轮为对象,通过数值模拟对轴流涡轮进行数值计算,已存数值模拟的方法,研究涡轮的气动性能。

1 研究模型和数值计算方法

1.1 计算模型

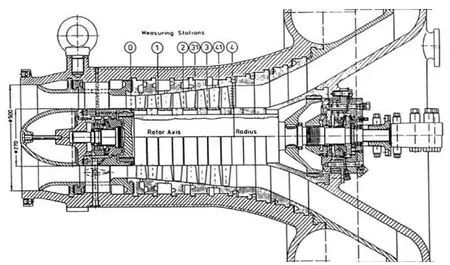

本文计算的四级涡轮为汉诺威大学的一个试验四级涡轮。试验数据为P.Kotzing和B.Ewers发表于L.Fottneres编著的一书中数据。试验的详细描述及数据见该书第365至375页,试验涡轮通流部分见图1。

图1 试验涡轮通流部分

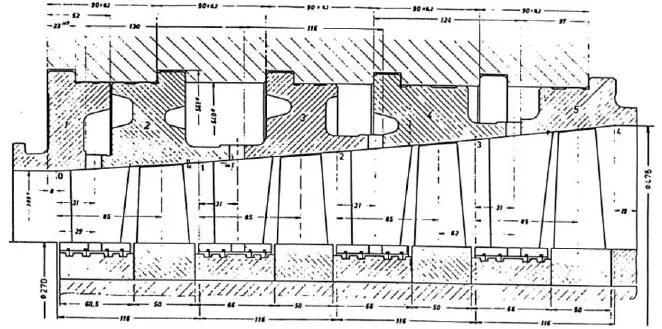

图2 叶栅通道沿流向的五个测量位置

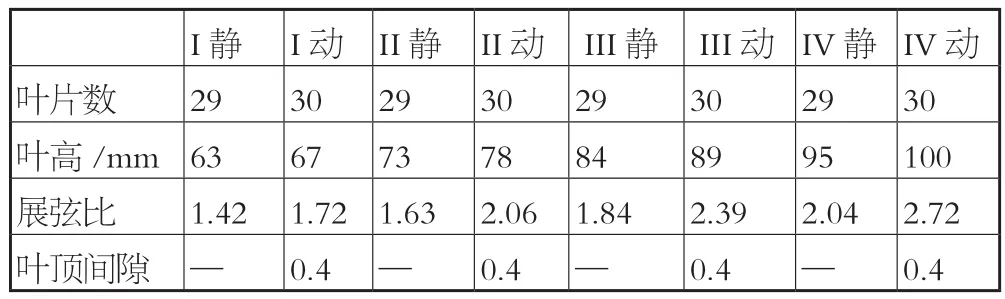

与本次计算的有关数据:

转速:n0=7500rpm ;空气流量:m0=7.8kg/ s;进气温度:Tin=413K ;出口温度:Tout=319K;反动度:Ω=0.5;效率:η=0.913;进气压力:Pin=2.600bar ;出口压力:Pout=1.022bar。

2 计算过程

2.1 计算思路

使用IGG/AUTOGrid生成网格,在 IGG 中将上述网格连接起来,并分别对每个工况中每个叶片设置对应的动静边界类型,参照试验数据设定的有关参数,在 FINETM/Turbo软件中创建四级轴流涡轮的计算。对相关参数和条件进行设置如表1,最后,得到计算结果并分析其准确性,利用 CF View 对计算结果进行后处理,获得所需的云图或者其他内容。

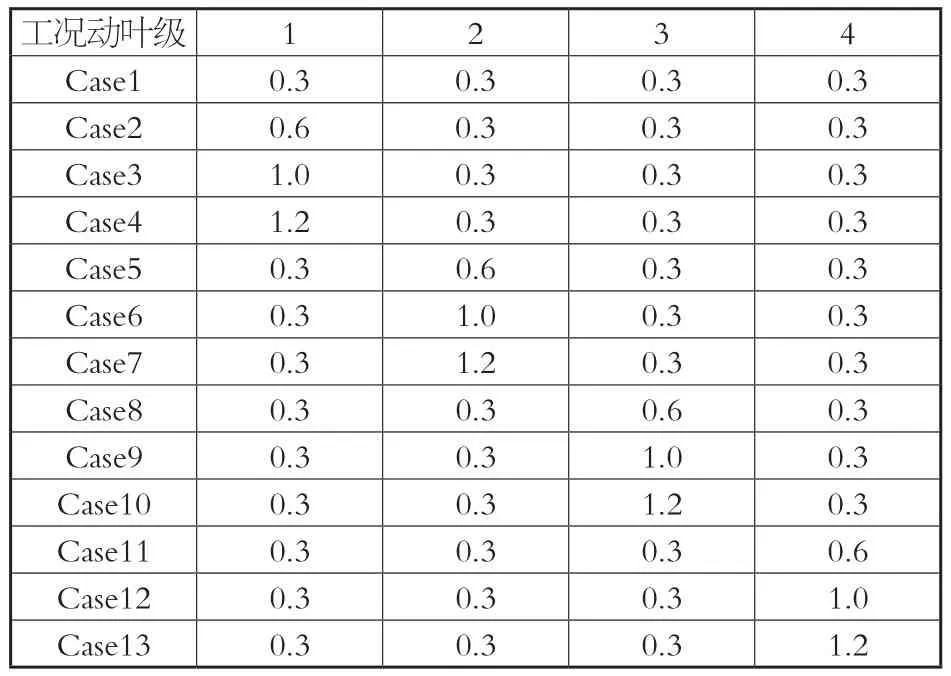

本文重点在于研究不同叶顶间隙高度对涡轮气动性能的影响,为此采用控制变量的方法,每次只改变某一级动叶的叶顶间隙,保持其他动叶的叶顶间隙不变(如表2所示)网格数量情况:静叶网格数量在45~50W之间,动叶网格数量60W以上,边界部分适当加大网格数量,以确保计算精度。

2.2 数值条件设定

在设置其他条件之前要适当延长涡轮进口、出口的长度,以减小气流扰动的影响。在本次计算中轴流式涡轮机的进口边界设置包括进口气流速度方向、总压、流量和总温等。另外,在绝大多数涡轮的出口都是和大气相通的,所以出口的边界设置为事先设置好的的出口静压的模型。大部分的固体壁面都是为绝热的边界条件。

表1 涡轮参数

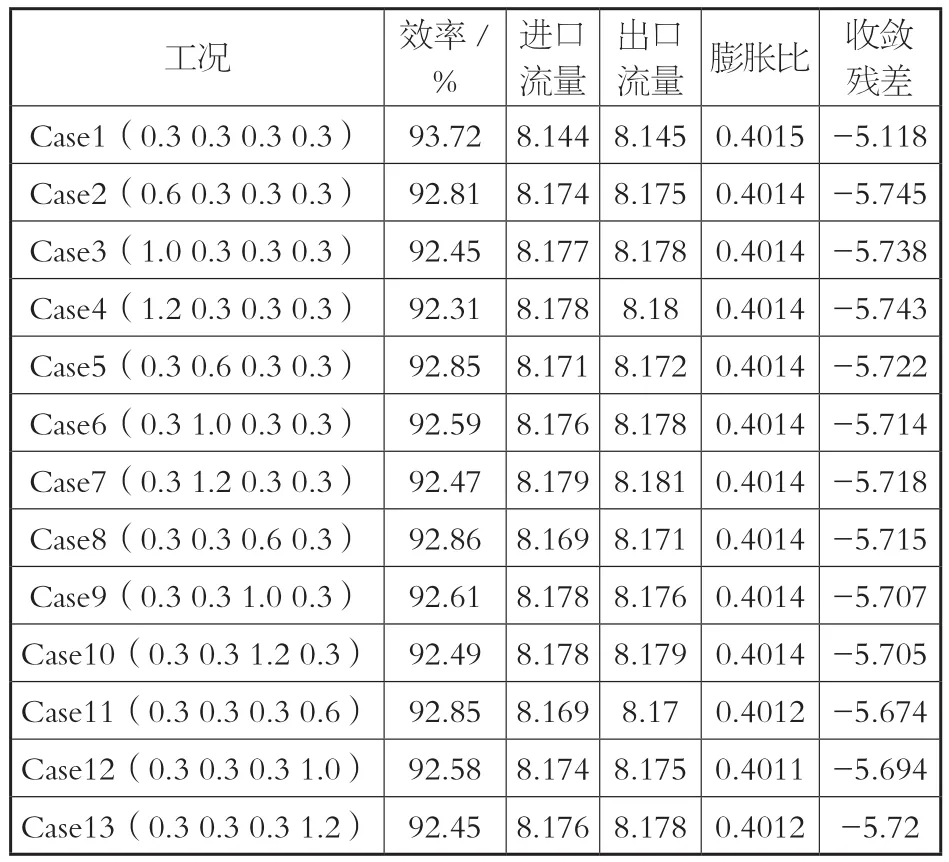

表2 13种工况下动叶叶顶间隙

(1)来流模型的设定。来流气体采用理想、定常气体,具体参数为:特征长度:0.359m,特征速度:280m/s,特征密度:1.2kg/m³,温度:319K,压力:101300Pa。

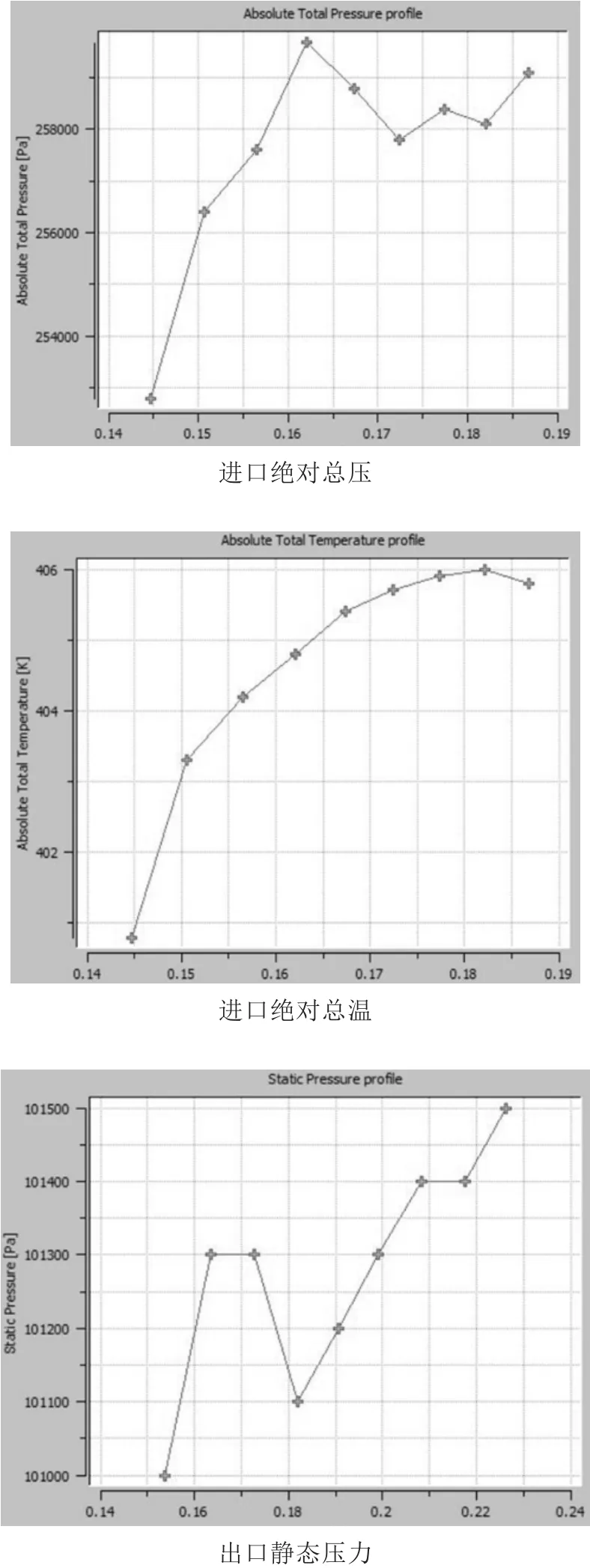

(2)进出口边界模型。根据已知经验,边界模型采用以下设定好的边界条件(如图3所示),以提高模型的计算与实际情况的符合程度。

(3)设定计算迭代步数在1500次以上,确保计算准确性。

3 叶顶间隙变化对气动性能影响的分析不同叶顶间隙对涡轮效率的分析

利用CF View对13种工况进行后处理,得到了动叶出口处熵分布云图,动叶流体流线图,动叶出口气流角分布图等结果,并利用这些结果对叶顶间隙大小对涡轮气动性能影响进行分析。计算结果如表3。

表3 计算结果

图3 进出口的边界条件模型

通过比较13种不同工况下的涡轮效率,发现:第一,对于同一级动叶,在其他动叶叶顶间隙保持不变的时候,该动叶叶顶间隙越大涡轮效率越低,即损失越严重;第二,对于不同动叶,其叶顶间隙大小的改变对效率的影响程度是不一样的。比较Case2、Case5、Case8、Case11的涡轮效率,保持其他动叶叶顶间隙为0.3mm,再分别使1、2、3、4级动叶叶顶间隙改变为0.6mm,结果发现改变第一级动叶叶顶间隙对涡轮的效率的影响程度最大,其次依次是第四级动叶、第二级动叶、第三级动叶。第三,叶顶间隙变化对膨胀比的影响较小,通过数据可以看出,无论改变哪一级的叶顶间隙大小,其最终的膨胀比变化都和基本工况第一种工况的膨胀比相差很小。下面通过利用 CF View 对13种工况进行后处理,进一步分析间隙变化对涡轮启动性能的影响。

3.1 不同间隙对熵增的影响及分析

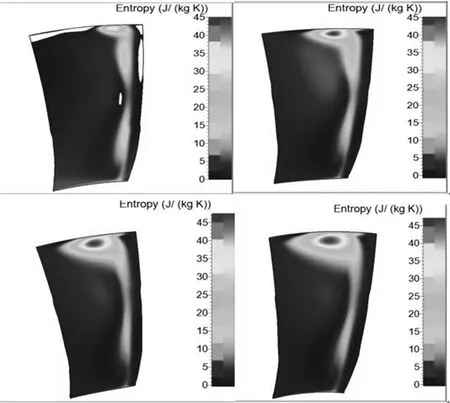

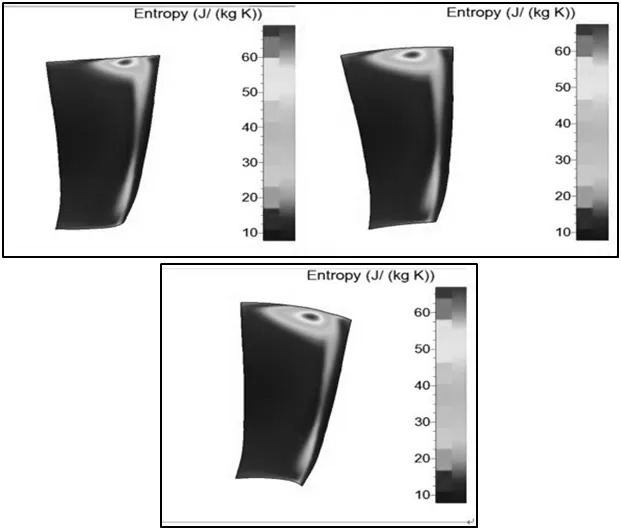

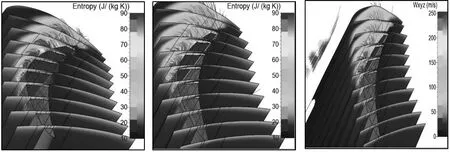

熵的变化能够反映流动的复杂程度,在叶顶间隙处,流动越复杂说明泄漏流动越多,即损失越严重。通过某一截面熵的分布云图,可以较为清晰地得到这一截面流动的分布情况。为了进行有效准确的比较,工况Case1-4(见图4)时截取第一级动叶出口截面熵分布云图进行比较,工况Case5-7(见图5)时截取第二级动叶出口截面熵分布云图进行比较,工况Case8-10(见图6)时截取第三级动叶出口截面熵分布云图进行比较,工况Case11-13(见图7)时截取第四级动叶出口截面熵分布云图进行比较。

图4 不同叶顶间隙情况下第一级动叶出口截面熵值分布云图(Case1/2/3/4)

图5 不同叶顶间隙情况下第二级动叶出口截面熵值分布云图(Case5/6/7)

图6 不同叶顶间隙情况下第三级动叶出口截面熵值分布云图(Case8/9/10)

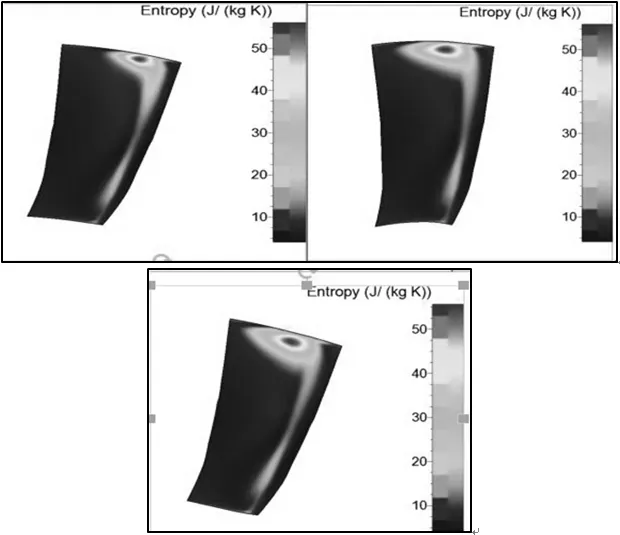

图7 不同叶顶间隙情况下第四级动叶出口截面熵值分布云(Case11/12/13)

通过熵分布云图分布情况发现,熵值较大的区域集中在叶顶出口处,这正是因为顶尖间隙泄漏造成的。在动叶内,由于压力面侧与吸力面侧的压力不同,压力面的气流压力总是要比吸力面高,气流就会产生由压力面侧向吸力面侧的横向流动,并在靠近吸力面侧形成泄漏涡,泄漏涡继续向前发展,直至出口处,导致在叶顶出口处流动复杂,造成流动损失,使涡轮效率降低。同时比较每级动叶不同叶顶间隙大小下的熵分布云图发现,叶顶间隙越大,叶顶出口处熵值高的区域越大,即造成的损失越大,涡轮效率越低,这验证了前面第一条的结论。

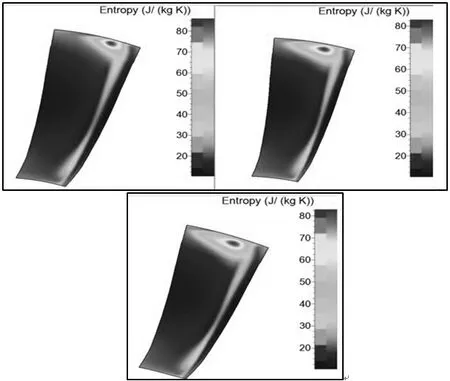

图8 涡轮出口处同一截面在工况 Case(2/5/8/11)下熵值分布云图

为了比较不同动叶对流动损失影响程度的不同,选取 Case2、Case5、Case8、Case11四种工况进行对比。这四种工况特点是分别使第一、二、三、四级动叶的叶顶间隙改变为0.6mm,同时保持其他动叶叶顶间隙为 0.3mm不变。对于每种工况,我们都截取整个涡轮同一出口处的截面的熵的云分布图进行比较,如图8所示。

通过云图的对比和前面的分析,在这四种工况中,Case2工况即增大第一级动叶叶顶间隙对涡轮造成的损失程度最大。然后依次是Case11、Case5、Case8,但损失的这一部分能量会被后面的涡轮级利用,而使涡轮整体效率的损失不至于那么大。但第四级动叶后面没有涡轮级了,它造成的那部分损失不能被再利用,所以使涡轮整体的效率损失相对较大,即对涡轮效率的影响会大于第二、第三级动叶。这验证了前面的第二条结论。

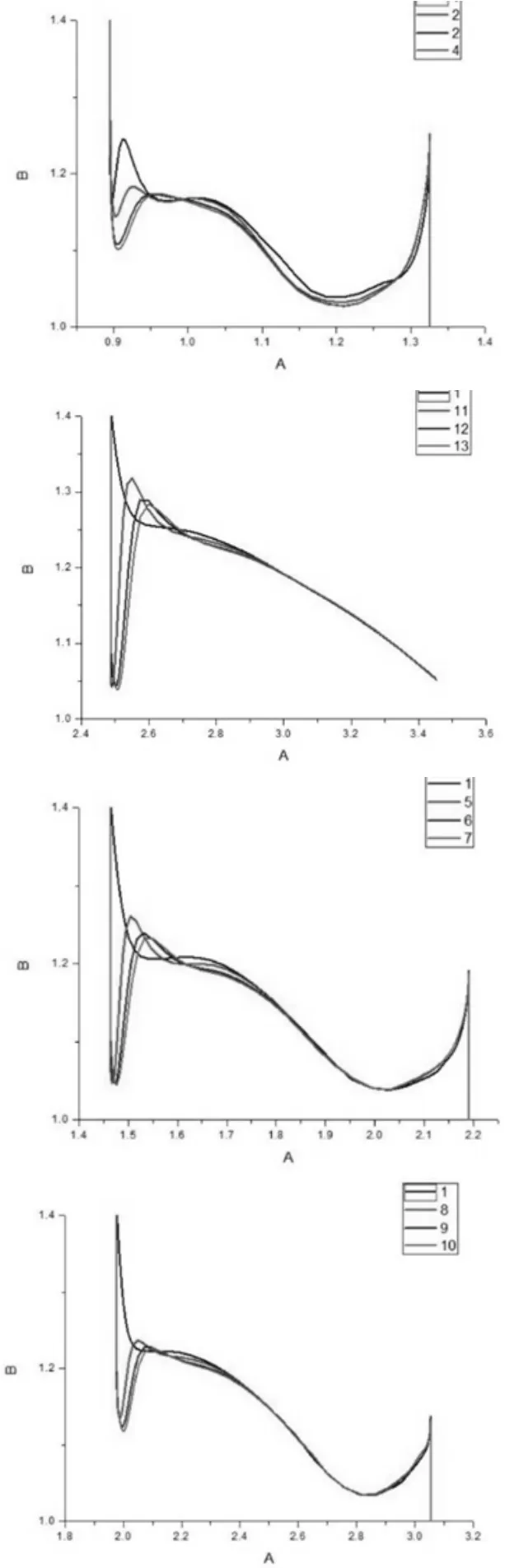

3.2 动叶出口截面气流角与间隙高度之间的关系及分析

在用FINE/Turbo软件包进行计算时计算了流场各个网格点的流体流速情况,其中包括流体的绝对速度和相对速度。在一定的工况下,如果在某一部分气体气流角变化较大,那么可以认为此处的流体的流动情况变化较大,而且气流角变化程度越大,流体流动情况变化也越大,即流动越复杂。

研究动叶时,通常采用相对速度。本次计算研究的气流角是软件中定义的变量atan(Wt/Wm),它表明了流体流出叶栅时的出气角。在处理过程中,截取了每级动叶同一出口处的变量atan(Wt/Wm)随叶高变化的值,并通过Origin 8 软件生成变化曲线,将每级动叶不同工况的atan(Wt/Wm)随叶高变化曲线合成到一个坐标系里进行比较,研究不同工况对气流角的影响程度,图9是生成的曲线图(图中纵坐标表示变量atan(Wt/Wm),横坐标表示距机匣的相对距离)。

图9分别表示(Case1/2/3/4),(Case1/5/6/7),(Case1/8/9/10),(Case1/11/12/13)情况下第一级动叶出口界面气流角变化图,四幅图的规律是一样的,在叶顶间隙出口处的流体气流角atan(Wt/Wm)变化较大,即此处流体流动情况变化较大,流动变复杂。说明由于存在叶顶间隙,间隙流动会产生泄漏涡,这会加剧流体的二次流动,使得靠近端壁区域范围内气流角分布较为复杂,造成流动损失。同时对于同一级动叶,叶顶间隙越大,气流角atan(Wt/Wm)变化程度越大,即对流动情况越复杂,造成损失越大,效率降低越多,这再次验证了第一条结论。

图9 不同叶顶间隙情况下第一级动叶出口截面气流角变化图

3.3 叶顶间隙处流场结构分析

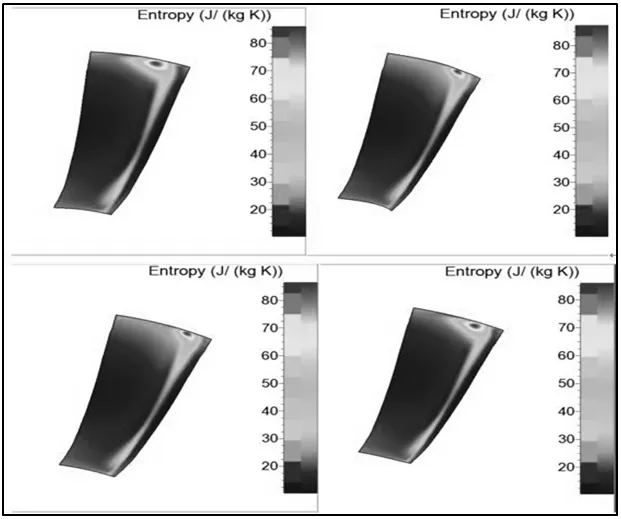

利用CF View,对任意一级动叶选取等间距的8~11截面,绘制叶顶流线图,观察叶顶间隙气体流动结构,选取Case8-10三种工况的叶顶间隙气体流线图进行分析。

图10 Case8-10叶顶间隙气流流动情况图

通过图10发现,叶片压力面侧气流在压强梯度的作用下向吸力面侧移动,并与主流掺混,在叶顶压力面附近出现叶顶分离涡,流出间隙后,在主流和切向负压力的作用下向下移动,又在吸力面附面层上移的影响下卷起形成间隙泄漏涡。泄漏涡形成后继续向出口处发展,且区域越来越大,并且熵值越大,即造成的损失也越大。

观察叶顶截面的气体流线分布可以发现,在叶顶靠近叶片前缘的地方,间隙涡涡核就已经开始生成,说明间隙涡并不是在叶片后缘之后才形成的。而在涡核形成以后,涡核会逐渐沿吸力面弧线向叶片根部和向前移动,这点通过各个截面的高熵值的分布区也可以发现,同时在切向上也向相邻叶片的压力面侧移动。

另外,观察发现流体在叶片中前部就会在叶顶压力面侧形成叶顶分离涡,但是并不明显。同时,叶片中部那些没有被卷入分离涡的流体在流出间隙后,同样会围绕泄漏涡核旋转,向下方移动,而且区域越来越大。而对于叶片后部流体基本不形成叶顶分离涡,所以其对分离涡的形成影响不大。

同时,观察三种不同工况下的叶顶分离涡和间隙泄漏涡可以发现:随着间隙高度的增加,叶顶分离涡形成的位置逐渐提前,而间隙泄漏涡出现的位置逐渐后移。这点同样可以通过观察叶顶及其附近高熵值区域的出现位置来验证。同时,两者的区域都随叶顶间隙高度的增大而增大,即对叶顶间隙流动的影响越大。

4 结语

本文以汉诺威大学某型四级轴流涡轮为研究对象,研究涡轮气动性能的影响。通过 FINE/Turbo 软件包对其进行定常计算与分析处理,得出结论。

(1)对于同一级动叶,在其他动叶叶顶间隙保持不变的时候,该动叶叶顶间隙越大涡轮效率越低,即损失越严重。对于多级轴流涡轮前面级动叶叶顶间隙大小的改变对涡轮效率的影响程度大于后面级。

(2)由于存在叶顶间隙,间隙流动会产生泄漏涡,这会加剧流体的二次流动,使得靠近端壁区域范围内气流角分布较为复杂,造成流动损失。

(3)随着叶顶间隙高度的增加,叶顶分离涡形成的位置逐渐提前,而间隙泄漏涡出现的位置逐渐后移。同时,两者的区域都随叶顶间隙高度的增大而增大,即间隙高度越大,对涡轮的流动影响越大,造成的损失越大。

[1] 贾丙辉,张小栋,彭辉.机动飞行下的涡轮叶尖间隙动态变化规律[J].航空动力学报,2011,26(2):2757-2764.

[2] 郭淑芬,徐波.涡轮叶尖间隙主动控制研究[J].航空动力学报 ,2010,(2):47-52.

[3] DENTON J D. Loss mechanism in turbomachines[J].Journal of Tu rbomachines,1993,115(4):6221-656.

[4] BOOTH T C, DODGE P R, H K. Rotor-tip leakage: part1-basic methodology[J]. ASME Journal of Engineering for Gas Turbine and power,1982,104(1):154-161.

[5] BOLETIS E,SIEVE RDING C H. The development of axial turbine leakage loss two Profiled tip geometry using linear cascade data[J].Journal of Turbomachinery,1992,114:198-203.

[6] Furukawa M, Saiki K, Nagayoshi K, et al. Effects of stream surface inclination on tip leakage flow fields in compressor rotor[J]. Journal of Turbomachinery,1998,120(4):683-694.

[7] 邓向阳.压气机叶顶间隙流的数值模拟研究[D].北京:中国科学院工程热物理研究所,2006.