燃气管道下穿既有铁路施工方法

2018-06-28刘金国

刘金国

(中铁第五勘察设计院集团有限公司,北京 102600)

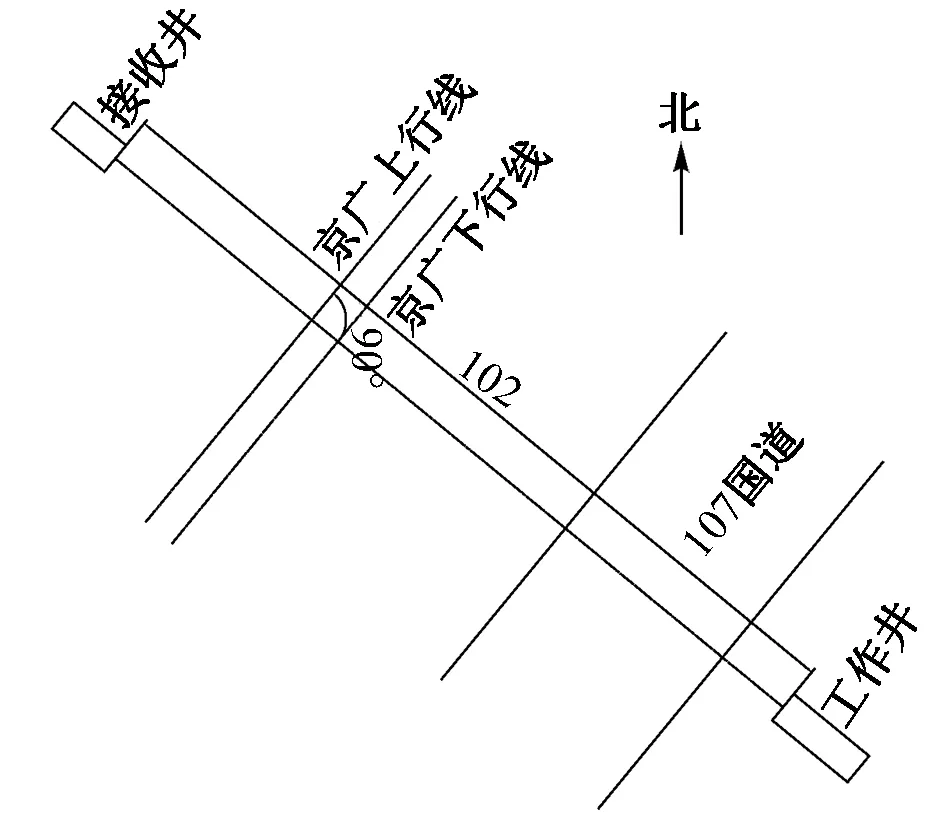

在K244+436处河北省气(电)代煤工程潜能燃气管道穿越京广铁路,交角为90度,全长102 m,如图1所示。穿越管线为1根直径0.323 m,壁厚8 mm的热轧无缝燃气钢管,工作压力6.3 MPa。拟采用1根直径0.56 m钢套管防护,穿越区京广铁路轨道为60 kg/m轨,无缝线路,混凝土枕,线路允许速度为160 km/h。穿越处京广铁路上、下行线间距4.02 m。管顶距铁路轨底7.06 m。管壁距离两侧接触网(杆)均在20 m以上。本钢套管位于粗砂层,地下水位以上。为确保施工期间铁路安全,根据有关规定[1-2],各种结构穿越运营铁路线,均需要对铁路线路进行加固。本文探讨不对铁路加固和限速而穿越京广铁路的可行性。

图1 下穿京广铁路工程平面示意

1 下穿运营铁路的常见工法

1.1 盾构法

用于城市轨道交通地铁的盾构结构外径通常为6.0 m,一般地段要求盾顶以上覆盖土厚度通常不小于1.5倍的结构直径[3]。下穿铁路段覆土厚度还需适当加大。施工期间所下穿的铁路需加固,列车需限速45 km/h通行。

1.2 浅埋暗挖法

浅埋暗挖隧道,一般要求隧道顶部的覆盖土层厚度不少于2.5倍深埋隧道垂直荷载计算高度[4]。施工期间所下穿的铁路需加固,列车需限速45 km/h通行。

1.3 顶桥(涵)法

桥涵结构顶距铁路轨底高度一般要求在0.8 m左右。桥涵与铁路最大斜交角度宜在45°以内。桥涵结构在预制及顶进期间容易发生不均匀环向裂缝,对后期使用有一定影响。施工期间所下穿的铁路需加固,列车需限速45 km/h通行。

1.4 顶管法

顶管考虑人工操作空间的要求,通常钢筋混凝土管内径应不小于1.2 m,铁路轨底以下覆土厚度不少于2.0~2.5倍顶管外径[5]。施工期间所下穿的铁路需加固,列车需限速45 km/h通行。

1.5 定向钻法

采用水平定向钻机成孔并敷设管道的施工方法称为定向钻。对采用此工法实施的工程,通常要求其入土点、出土点距铁路安全保护区不少于5 m,且铁路路肩处管顶距自然地面不少于10 m。在满足铁路有关规定后,施工期间所下穿的铁路可不加固。

以上前4种下穿运营铁路的常见工法均需对既有铁路架空加固,对铁路运输造成了较大干扰。第5种工法虽不需对线路加固,但需满足特定的条件后方可使用。

2 挤入式螺旋钻

挤入式螺旋钻法取消了定向钻的扩孔和回拖管工序并采用了更安全的先顶后钻的挤入式工艺,施工期间无塌方的可能性。另外,钻头的喷浆固砂使被切削的岩土体稳定性更加有保障,施工安全性大大增加。

2.1 工作原理

在钢管内部顶端安装螺旋钻头,后部安装与动力机头相连接的螺旋钻杆,钻杆外径小于钢管内径6 mm,螺旋钻杆的动力由水平螺旋钻机提供。随着钻机的转动,螺旋钻杆向钻头传递钻压和扭矩以切削土层,并将泥砂排到工作坑内。切削土体之前先由钻头进行喷浆固砂,喷浆固砂直径0.56 m。钢管位于螺旋钻杆之外,被液压油缸向前顶进,实施时边顶进、边喷浆、边切削、边输送渣土,将钢套管逐段(每6 m一段)向前铺设。施工期间铁路不需加固,列车不需慢行。

2.2 施工步骤

通常按以下3步进行:

1)导向钻杆施工

在工作坑内安装水平螺旋定向钻机,先施工导向孔。导向钻杆为直径114 mm(壁厚14 mm)的空心钻杆。导向钻使用辅助切削钻头,钻头底唇是一个斜面,用以控制钻进方向。当钻头连续回转时直向钻进,当保持钻头不回转加压顶进时,钻孔则偏斜钻进。在导向钻头内安装有激光信号发射器,钻进过程中通过接收器接收激光信号。施工人员实时监控靶标点,调整控制钻进方向的导向板,从而控制钻进方向。导向钻杆顶到接收井位置结束顶进。随着顶进的结束,导向钻杆也被顶出至接收井。

2)钢套管顶进施工

导向孔施工完毕后,将钢套管连接螺旋钻杆,开始顶进钢套管。钻头钻进前先喷浆固砂,边喷边钻。导向钻杆旋转钻头先切削被挤压进来的泥土,然后将切削下来的土通过钢套管内的螺旋叶片的旋转输送至出泥口的土箱里。土由土箱通过吊车吊到工作坑外,同时钢套管不断地被顶入到前方土体中。顶进完成第1根钢套管后,退回钻机,对接螺旋钻杆,对口焊接第2根钢套管,继续钻进,直至顶进结束。

3)撤出螺旋钻杆

钢套管顶进就位后,撤出螺旋钻杆。

2.3 出土量的控制

钻机每顶进6 m长度理论出土量为2.03 m3,出土箱尺寸为5 m(长)×1 m(宽)×0.4 m(高),根据出土情况可以判断路基是否塌方、是否有空洞等情况发生。出土量有异常情况立刻停止施工,查找并分析原因。

2.4 顶进速度

根据施工经验,施工过程中加快顶进速度,可以减少土体塌方的风险。主要施工内容包括安装管内螺旋叶片、钢套管的焊口焊接、防腐处理、顶进钢套管等。其中:安装螺旋叶片1 h,每个焊口焊接、3PE防腐为4 h,顶进时间为4 h。平均顶进6 m一节的钢套管所需时间约为9 h,折合每天顶进长度约15 m。

2.5 工艺特点

1)水平定向螺旋钻机采用进口激光导向纠偏技术,可确保钢套管水平向及立面的施工误差均控制在± 0.10 m以内。

2)螺旋钻头始终与钢套管顶端相距0.6 m,采用先顶进后旋转开挖的工艺,并且钻头前端喷浆固砂,能确保顶进中不发生塌方。

3)在顶进施工中,土体填充于螺旋叶片间。在焊接接口及对接钻杆时,螺旋叶片间填充的土体与路基土体紧密接触,不会使路基产生侧压力,进一步确保不会发生土体塌方现象。

3 施工过程的数值模拟

3.1 初始地应力模拟

MIDAS/GTS 在计算时先根据实际工程情况计算重力作用下的应力场,将得到的应力场定义为初始应力场,和重力荷载一起施加给原始模型。得到既可以满足平衡条件又不违背屈服准则的初始应力场。

3.2 施工工况模拟

本次计算模拟螺旋钻正常开挖,并偏于安全地多计入0.5 m超挖不支护。通过单元的生死来模拟开挖的应力释放过程,根据施工工序进行单元的移除与激活。

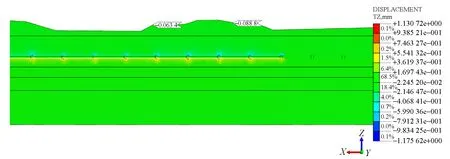

3.3 模拟结果

燃气管道的钢套管下穿京广铁路路基时轨道沉降云图见图2。可得:京广铁路上行线轨道最大累计沉降为 0.088 8 mm,京广铁路下行线轨道最大累计沉降为 0.063 4 mm。均发生在钢套管下穿京广铁路路基正下方时。

图2 钢套管下穿京广铁路路基时轨道沉降云图(单位:mm)

因数值模拟的沉降值相对较小,现模拟不激活钢套管,直接进行开挖,即仅考虑注浆而完全不考虑钢套管的支护作用。

开挖完成后,京广铁路下行线轨道最大沉降为0.367 mm,上行线轨道最大沉降为0.472 mm。最大沉降均在0.5 mm以内。可见,若采用该工法施工,可以满足京广铁路施工期间不限速的要求。

4 施工监测

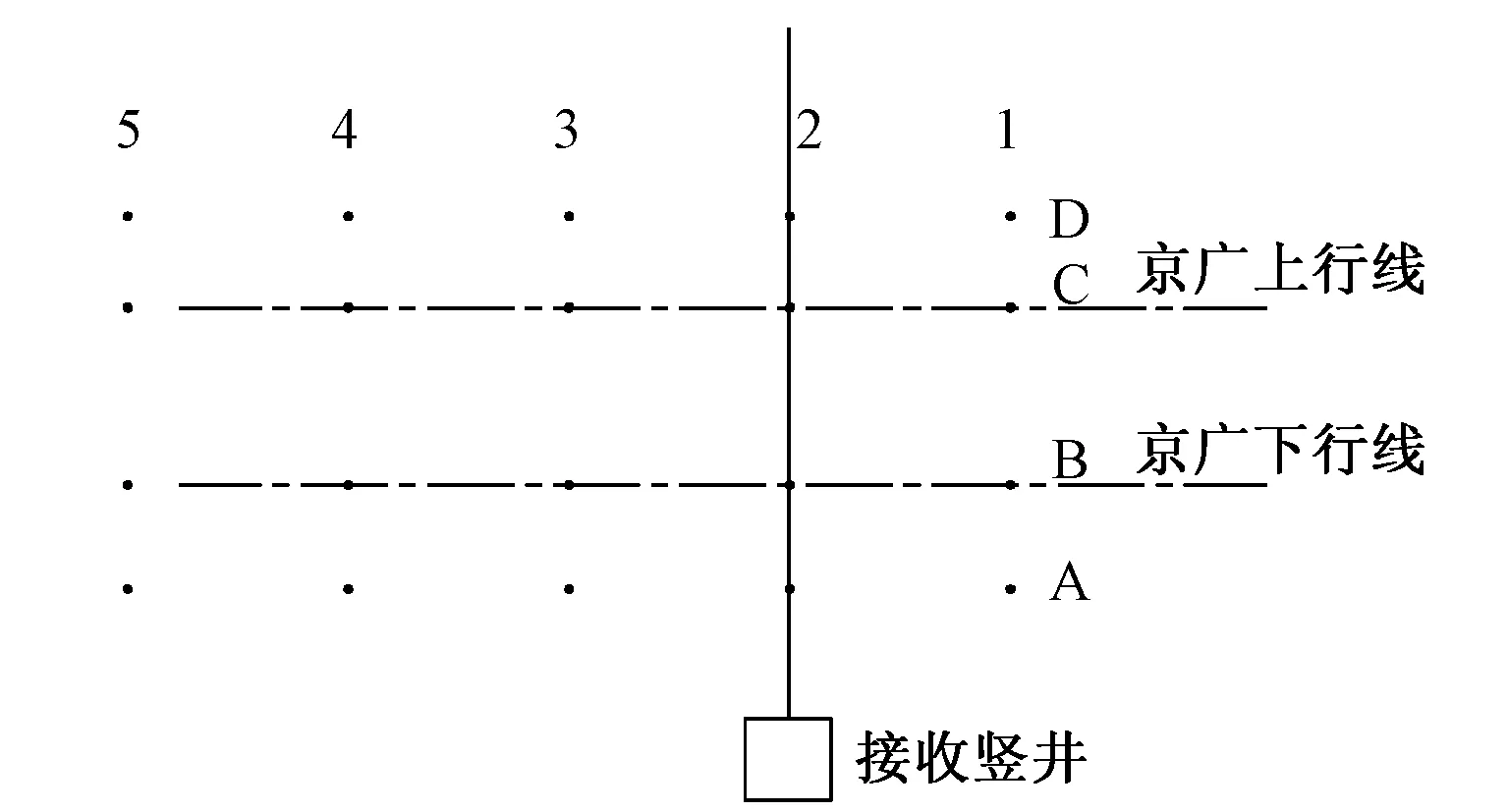

经研究决定,现场施工时采用仅注浆施工方案。根据铁路局有关部门要求,对施工区域铁路轨道沉降进行了监测,监测点布置如图3所示。

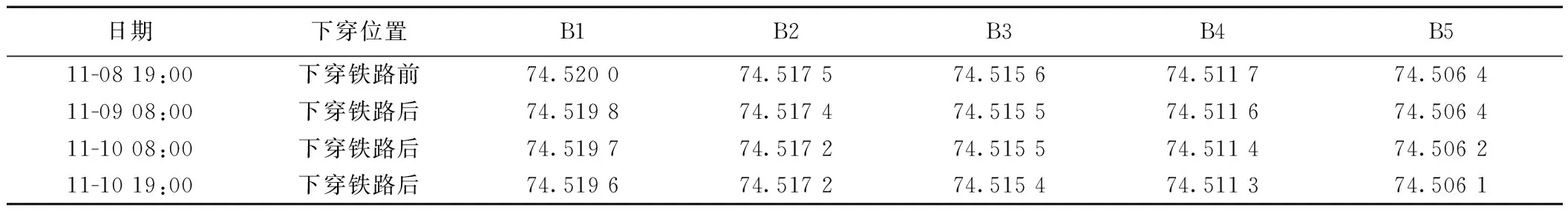

以距铁路轨道较近的B断面为例,列出施工过程中铁路轨道高程监测数据,见表1。

图3 铁路轨道沉降监测点布置

表1 B断面铁路轨道高程监测数据 m

根据数值计算,管道下穿京广铁路后发生的轨道最大沉降为0.472 mm,实际监控到的B1点最大沉降为0.400 mm。考虑到测量仪器本身精度的误差,可以认为理论计算与实际数据基本相符。施工全过程中京广铁路轨道基本上没有沉降。

5 结语

1)数据模拟注浆+钢套管支护工况最大累计沉降为0.088 8 mm;仅注浆工况京广铁路下行线轨道最大沉降为0.367 mm,上行线轨道最大沉降为0.472 mm。

2)实际监测到的轨道最大沉降为0.400 mm。

数据模拟与现场实测结果均表明:挤入式螺旋钻法对结构埋深要求较低,对施工机械要求低,施工灵活方便,尤其是能做到地表零沉降,非常适用于下穿铁路等对沉降要求极严格的工程。

[1]北京铁路局.顶进式框架立交桥设计、施工若干规定[R].北京:北京铁路局,1993.

[2]中铁第五勘察设计院集团有限公司桥梁设计院.下穿既有铁路顶进式框架立交桥设计指南及工程实例汇编[M].北京:中铁第五勘察设计院集团有限公司桥梁设计院,2017.

[3]北京市规划委员会,北京市质量技术监督局.DB11/995—2013 城市轨道交通工程设计规范[S].北京:北京市质量技术监督局,2013.

[4]国家铁路局.TB 10003—2016 铁路隧道设计规范[S].北京:中国铁道出版社,2017.

[5]葛春辉.顶管工程设计与施工[M].北京:中国建筑工业出版社,2012.