汽车副驾驶侧气囊框结构的探究

2018-06-28姬秋云

姬秋云

上海汽车集团股份有限公司乘用车公司 上海市 201804

1 引言

目前针对国内安全气囊系统而言依旧存在设计与实际生产差异较大、尺寸及匹配间隙不合格、后续工程更改量多、成本高等问题。因此,不断优化安全气囊系统,不断改进安全气囊框的结构形式,从而实现安全性能更佳、制造成本更低、对环境影响更小、对整体仪表板系统结构布置影响更小的气囊框结构是提高市场竞争力的有效手段。

2 金属嵌件气囊框的分析

2.1 结构分析

在汽车轻量化的大趋势下,工程塑料代替金属原材料成为了汽车仪表板系统机构的主要材料来源。气囊框属于安全件,气囊点

爆的瞬间需承受非常大的瞬间冲量的状态下需保持不失效,而金属相对于塑料强度更高、更稳定的特性使气囊框的材料未完全由工程塑料所代替。

为使金属支架与塑胶结合得更好,防止在外力的作用下出现金属支架与树胶分离现象,在金属支架表面加工等间距的冲切孔,孔边缘设为滚花槽,以增加摩擦力。防止高低温变化时,金属支架与注塑结构的材料热膨胀系数不一致导致内部残余应力无法释放或开裂。气囊点爆时,滚花槽结构有效的抑制住了在气囊门展开时塑料片体脱离金属支架的风险。金属嵌件气囊框与气囊的连接形式一般为螺钉连接。金属嵌件自带螺纹孔,螺纹孔的特征在注塑完成后依旧保持,在外部的塑料的包裹下,螺纹孔的特征的强度更强。

2.2 缺点分析

2.2.1 产品重量问题

智能化与轻量化是未来内饰产品发展的主要趋势。智能化本文不多赘述,人们对内饰产品轻量化的执着使化学发泡工艺、Mucell工艺等技术得到普及。金属嵌件气囊框作为内饰产品的一部分,金属支架占比过大、重量过重的问题无法避免。

2.2.2 金属耐腐蚀性能差问题

嵌件注塑工艺并不能使塑胶完全包裹住金属支架,外露部分的金属在长期受到腐蚀性气体,潮湿气体的侵蚀下存在失效风险。

采用主题词与自由词相结合的方式,计算机检索EMbase、PubMed,中国生物医学文献数据库(CBM)、中国学术期刊全文数据库(CNKI)、维普中文科技期刊数据库(VIP)和万方等数据库,收集卡贝缩宫素注射液对比缩宫素注射液用于预防产后出血的随机对照研究,检索时限均从2000年1月—2017年12月。中文检索词为:卡贝缩宫素,缩宫素,产后出血,不良反应,中国人群。英文检索词为:carbetocin,oxytocin,postpartum hemorrhage,ADR。

2.2.3 成本高

金属嵌件气囊框中的金属支架直接影响其成本。金属支架的结构的特殊性导致金属钣金原材料利用率不足50%,其余都需要冲切掉,导致成本上升。除去原材料的成本,其制造成本也使不容忽视的。制造成本包括制造废品率、制造工时、设备工装的投资等。金属嵌件气囊框的工艺涉及到焊接设备、自动化机械手、模具工装等高额工装的投入,变相地增加了气囊框的单件成本。

2.2.4 制造精度要求高

金属嵌件气囊框的生产属于全自动化生产,全自动化生产对外界因素的稳定性要求较高。外界因素包括气囊支架尺寸的不一致性,定位的不一致性,机械手取放过程的不稳定性等。模具及机械手本身存在的制造公差,金属支架的制造公差,金属支架摆放的位置公差等所有公差的积累,使制造的各步骤精度要求要高于其他产品。

3 挂钩式气囊框的探究

3.1 结构分析

金属嵌件气囊框必然要由重量更轻、成本更低、制造工艺更简便的新型气囊框所替代。下文主要探究在保留金属嵌件气囊框开启原理的前提下,对其结构进行优化,使其满足轻量化与低成本化的要求。

(1)新式气囊框要满足重量轻的条件。金属嵌件气囊框由金属支架与注塑原材料组成。金属的密度远高于注塑原材料的密度,金属支架的存在使得金属嵌件气囊框重量较重。金属支架与气囊框的结合部分需增加产品壁厚,并在周围增加筋位结构,以保证金属支架与主塑料的融合强度,防止气囊门在气袋的冲击下,金属支架与塑胶的分离。产品壁厚的增加与筋位数量的增加也变相地增加了产品重量。取消金属支架,将气囊支架的制造形式更改为普通注塑形式可解决重量过重问题。没有了金属支架的加强功能,气囊点爆时存在由塑料气囊门强度不足而导致气囊门断裂的风险。注塑原材料本身强度不足的性质缺陷可通过结构的优化而弥补。气囊点爆后气囊门打开时,气囊门受力是均匀的。

气囊门沿弱化槽撕裂后,气囊门气囊门主要所受的力分为气袋膨胀给予气囊门的均匀的压力与气囊门做高速旋转运动所带来的离心力。气囊完成爆破的时间单位是毫秒级。气囊门旋转的角速度非常高,由公式f=w2r(其中w为角速度,r为旋转半径),可得弱化槽撕裂区到气囊旋转轴的受力大小由指数形增加,旋转轴区域受力最大。

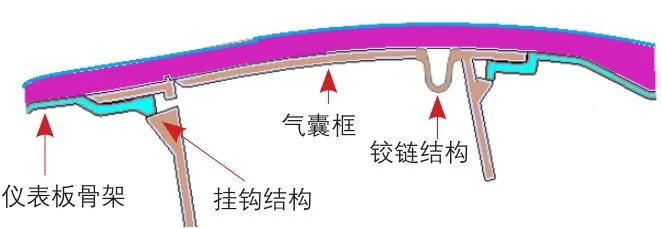

气囊门展开时最易失效断裂的区域为气囊门的受力最大区域-旋转轴区域。为防止旋转轴区域断裂失效,在旋转轴区域增加缓冲带-塑料铰链机构。

其最大的特点为在气囊门开启时起到缓冲作用。气囊门旋转时不会将离心力直接施加于气囊旋转轴上,而是施加至塑料铰链机构上。铰链在受到气囊门旋转而产生的离心力时,会由卷曲状变为伸直状,而气囊门完成开启与塑料铰链完成拉伸这一时间相吻合就得以实现对旋转轴的保护作用,减少断裂风险。气囊门完成开启时,高速拍打在仪表板区域,直接完成动能对热能的转换,无其他隐患。

图2 挂钩式气囊框示意图

(2)成本的节约。在受到其他内饰产品中卡扣的卡接这一连接方式的启发,将仪表板与气囊框的连接形式由焊接式更改为挂钩式。在仪表板的气囊区域增加对应的装配贯穿孔,气囊框正向装配至仪表板中。气囊框的底端增加倒扣式倒三角结构,三角结构为导向槽式结构,沿卡接方向的卡接坡度较小,卡接力小,实现卡接方便。而沿反向坡度为悬崖式,实现倒扣式结构,无法在外力的作用下脱落。

(3)制造工艺的简单化。气囊框的挂钩式结构设计取消了繁琐的镶嵌注塑过程,包括金属支架的摆放、机械手的抓取与定位过程、重量的测量过程。挂钩式结构的设计将气囊框与仪表板的连接形式简化为卡接,直接将气囊框对准仪表板的相应孔位,将气囊框用力按压卡接至仪表板即可。

3.2 优缺点分析

挂钩式气囊框优点非常明显。相比于金属嵌件气囊框,挂钩式气囊框实现了轻量化与低成本化。克服了气囊框重量过重,成本高,制造工艺复杂的问题。

然而挂钩式气囊框属于外观面,与仪表板的配合方式为卡接方式,仪表板定义为发泡工艺时,发泡填充过程中在仪表板与气囊框间隙配合区域存在发泡料漏料风险。挂钩式结构对气囊框与仪表板骨架的配合要求较高。在一定的配合间隙条件下发泡填充压力过大会出现发泡料在气囊区域漏料问题,而发泡压力过小,则存在发泡料在仪表板边界区域填充不满或仪表板手感过软的问题。这对于挂钩式气囊框结构的布置、前期阶段变形分析以及后期的工艺调试要求较高。

4 结语

仪表板副驾驶侧气囊框作为乘客侧安全气囊的载体,汽车发生正面碰撞事故时,起到承受气囊爆破反向作用力的作用。汽车内饰轻量化的发展过程中,重量更轻的气囊框结构替代传统重量较重的金属嵌件气囊框是大势所趋。

本文主要对副驾驶侧现有气囊框结构进行分析,对现有气囊框结构的基础之上对其升级。在保证安全性能的前提下,实现了轻量化与低成本化的要求,从根本上解决了金属嵌件气囊框无法逾越的障碍。目前挂钩式气囊框的结构还不够成熟,涉及到细节的结构与尺寸、相应的制造工艺还未成熟,需要批量生产验证。