甲醇精馏装置节能改造总结

2018-06-27吴珍汉

吴珍汉

(安徽昊源化工集团有限公司,安徽阜阳 236000)

精甲醇在工业上的用途十分广泛,是重要的基本有机化工原料之一,在化工、医药、轻工、纺织及运输业等方面具有广泛的用途,主要用于制造甲醛、乙酸、氯甲烷、甲氨、硫酸二甲脂等多种有机产品,也是农药、医药的重要原料之一。精甲醇亦可代替汽油作燃料使用,精甲醇和汽油(柴油)或其他物质可混合成适于各种用途的工业用或民用新型燃料,精甲醇和汽油混合可作为燃料用于运输业[1-2]。

精甲醇新能源主要表现在甲醇汽油用于汽车燃料。因为一般汽油来源于原油,而甲醇可以来源于煤、天然气、焦炉气、煤层气、氮化工企业及高硫高灰的劣质煤资源,所以对于缺少原油和油气、富有煤炭的国家,可以说是一种新的汽车燃料源。

1 项目背景

安徽昊源化工集团有限公司(以下简称安徽昊源)二期航天炉项目,采用航天粉煤加压气化技术。甲醇合成采用南京国昌化工科技有限公司全轴向水冷板低压甲醇合成工艺,配套200 kt/a甲醇精馏装置于2014年7月开车,出现了蒸汽消耗高、精甲醇产品乙醇含量高及原料粗醇消耗高等问题,不利于市场竞争。为此,安徽昊源于2015年4月和2016年1月合计投资120万元对装置进行节能改造,改造完成后装置运行稳定,吨甲醇产品蒸汽消耗下降明显,甲醇产品质量达到GB/T 338—2011优等品标准。

2 甲醇精馏工艺流程

航天炉低压甲醇合成系统生产的粗甲醇(质量分数80%~90%)加热至68 ℃后进入预精馏塔,在预精馏塔回流罐中加一定量的软水,控制预后密度在0.84~0.86 g/cm3;同时,加入稀碱液中和,利用萃取和精馏原理,脱除粗醇中醚、醛、酮、有机酸、有机胺、硫醇等轻组分。脱除轻组分的物料通过加压精馏塔入料泵加压后再进入加压精馏塔(部分可进入常压精馏塔)进行加压精馏,从加压精馏塔回流泵出口采出部分精甲醇成品,另一部分作为回流液回流至加压精馏塔[3-4]。

加压精馏塔釜物料利用自身压差进入常压精馏塔进行常压精馏,进一步脱水,去除异丁酸等组分,从常压精馏塔回流泵出口采出部分精甲醇成品,另一部分作为回流液回流至常压精馏塔。常压精馏塔釜的物料(水、高沸点物质)经管道排放至污水处理站。

3 主要设备

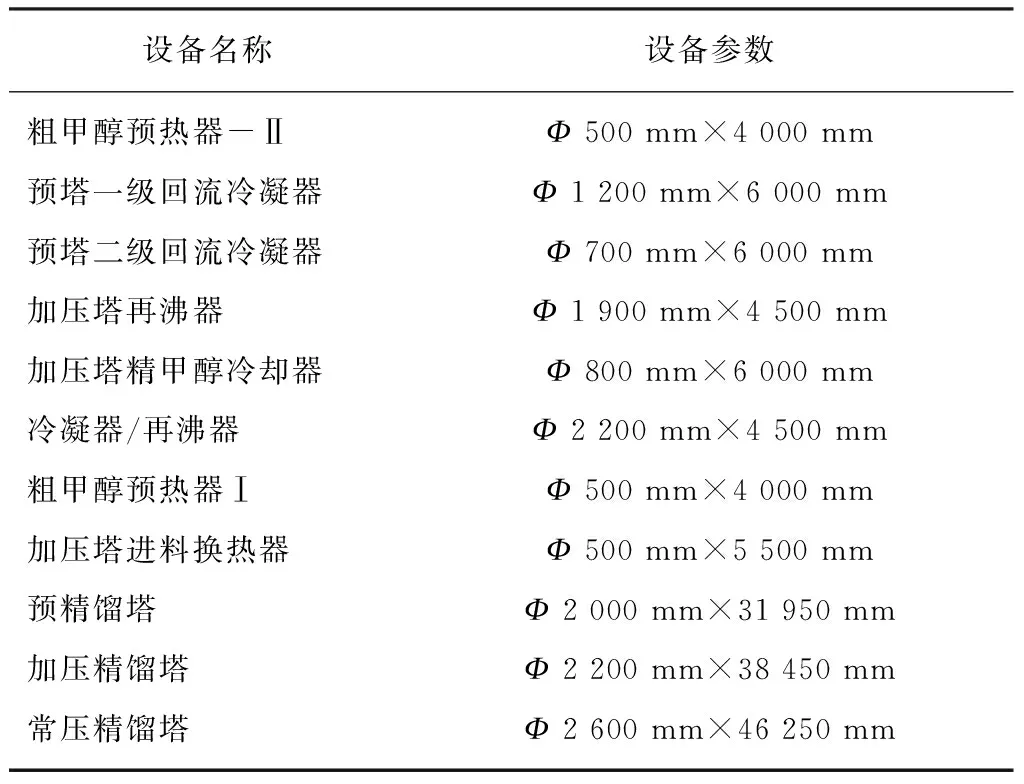

甲醇精馏设备的优劣是装置运行的关键点,精馏塔的填料、塔盘运行效果、再沸器和冷凝器的热传导效果以及设备腐蚀、内漏问题的解决,都是直接影响甲醇精馏装置的生产运行周期、消耗、质量的主要因素。其主要设备参数见表1。

表1 甲醇精馏装置主要设备参数

4 生产运行情况

4.1 甲醇精馏装置运行情况

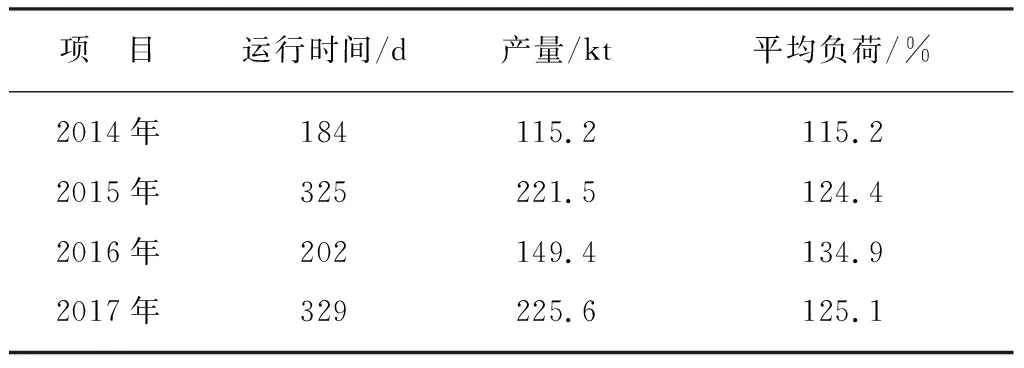

经过3年多的运行,安徽昊源航天炉二期运行日趋稳定成熟,配套的甲醇精馏装置实现了安全、稳定、优质运行。装置自开车以来的运行及负荷情况(2014年7月至12月生产,2015—2017年因产品结构调整和甲醇产品市场影响没有连续运行)见表2。

表2 生产运行及负荷情况

4.2 主要工艺指标

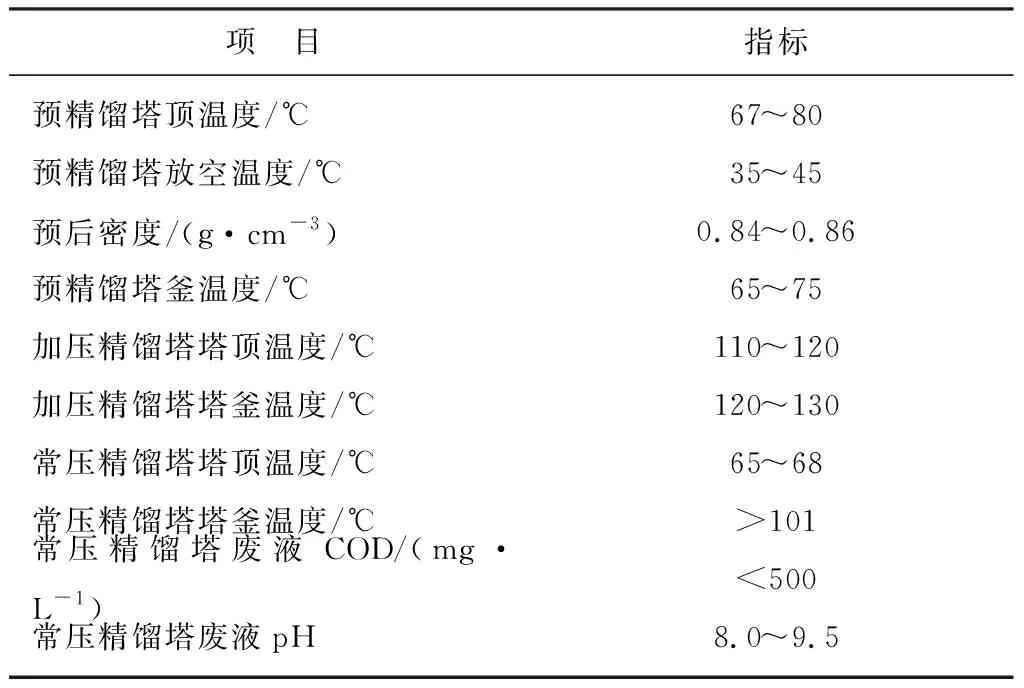

生产正常时的工艺调节主要是调节系统的物料平衡、热量平衡和汽液平衡,三者相互影响。甲醇精馏工艺调节重点在一个“稳”,在一切工艺调节中都必须缓慢进行,需要强调缓慢,就是对系统中的进料量、压力、温度、回流比、蒸汽加热量等关键指标要缓慢调节,必须在上一步调节稳定后才能进行下一步调节,否则可能造成平衡失调,生产难以进行。

表3 主要工艺参数

5 工艺调整和技术改造

5.1 工艺调整

通过对加压精馏塔、常压精馏塔回流比的调整控制精甲醇乙醇含量;控制常压精馏塔灵敏点温度、塔釜温度在指标范围内,减少废水中的甲醇含量;应严格控制预塔不凝气放空温度,脱除轻组分的同时减少甲醇放空消耗。

5.2 技术改造

将进预精馏塔回流罐的常温脱盐水改为冷凝液,节约用水的同时提高了热量的回收利用。改造前,预精馏塔回流温度为49 ℃;改造后,预精馏塔回流温度为55 ℃。将残液水冷改为粗醇入料降温,节约循环水的同时提高热量回收,并进一步提高预精馏塔入料温度。在预精馏塔开车正常后,将预塔再沸器蒸汽改为常压精馏塔残液换热,改造后预精馏塔不消耗蒸汽。

增设4#尿素CO2压缩机段间换热器和二甲醚残液加热器,以提高加压精馏塔入料温度,减小蒸汽消耗。取消原常压精馏塔入料换热器,改为加压塔回流加热器,常压精馏塔入料直接进,以提高加压精馏塔回流温度,减小蒸汽消耗。

2014年9月9日至16日,吨甲醇蒸汽消耗为0.94~0.96 t;工艺调整后,2015年5月4日至10日,吨甲醇蒸汽消耗为0.87~0.89 t;技术设备改造后,2018年3月3日至9日,吨甲醇蒸汽消耗为0.72~0.75 t,改造效果明显。

6 生产中出现的问题及处理措施

6.1 常压精馏塔放空温度高

随着设备运行至后期,降温冷却设备换热效果下降,甲醇冷凝效果差,精馏塔压力升高,甲醇消耗增加。为此,在常压精馏塔放空至水封之间加水冷却器,控制放空温度在30~40 ℃冷凝常压塔放空气中的甲醇,从而减小甲醇消耗。

6.2 加压精馏塔、常压精馏塔精醇采出乙醇高

生产初期,甲醇合成催化剂活性较好,副产物乙醇低;反应后期,随着催化剂活性下降,热点温度升高,副产物乙醇含量增加,造成甲醇精馏中对乙醇处理困难。

为降低乙醇含量,根据粗甲醇组分做出如下调整:①增加加压精馏塔、常压精馏塔回流;②控制常压精馏塔灵敏度温度在75~83 ℃;③增加杂醇的采出量,同时注意预精馏塔放空温度的控制,防止轻组分带入精醇中。

6.3 精甲醇碱度高

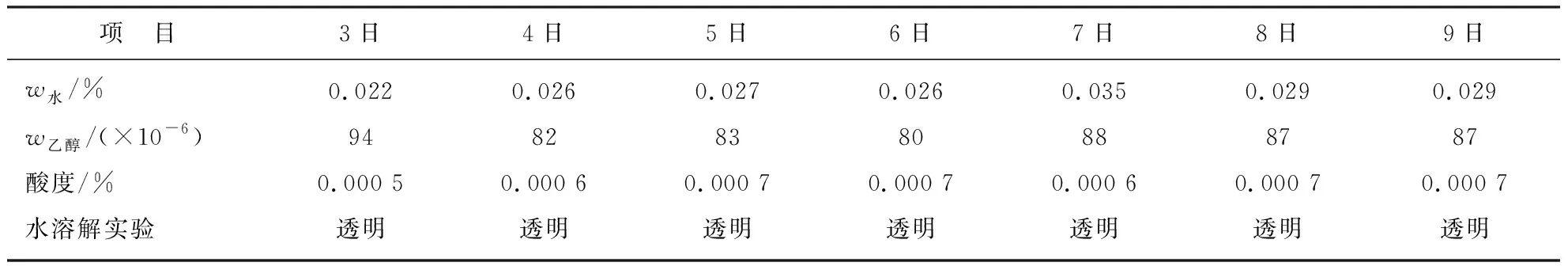

根据本装置生产状况,分析造成精甲醇产品碱度高的原因及给出处理方法:①粗醇含胺类物质多,预精馏塔脱醚、氨类物质效果差,应控制粗醇质量,调整粗醇入料的同时稳定预精馏塔操作,提高预精馏塔放空温度;②加碱量过大,控制预后pH在7.5~9.0;③精馏塔填料或分布器损坏造成液泛,应稳定生产负荷,稳定回流,检修分布器和填料后,避免液泛的产生。甲醇产品质量情况见表4(2018年3月)。

表4 甲醇产品质量情况

7 效益分析

该甲醇精馏装置经工艺调整及技术改造后,蒸汽消耗下降,吨甲醇平均蒸汽消耗由2014年的0.95 t降至2017年的0.73 t,按1.27 MPa饱和蒸汽150元/t计,则生产成本大幅下降,年节约蒸汽成本744.48万元。改造后,装置运行稳定,产品中乙醇含量低于100×10-6,按低乙醇含量的精甲醇比高乙醇含量的精甲醇产品销售金额提高30元/t、年产量225.6 kt计,则产品质量效益达676.80万元。2014年6月26日运行至今,安徽昊源二期航天炉配套项目甲醇精馏装置运行稳定,未出现因甲醇精馏装置故障停车。两项合计年增加经济效益约达1 421.28万元,经济效益显著。

[1] 闫长江,唐忠钰.甲醇精馏系统节能降耗技改总结[J].氮肥技术,2015(3):20.

[2] 陈倩,李士雨,李金来.甲醇合成及精馏单元的能效优化[J].化学工程,2012,40(10):1- 5.

[3] 付邦琨.甲醇精馏装置运行总结[J].中氮肥,2014(2):11- 14.

[4] 师少杰,张晓军,聂小明.300 kt/a甲醇精馏工序设计及运行总结[J].化肥工业,2009,36(5):43- 46.