固定床富氧制气节能降耗改造项目可行性分析

2018-06-27左庆波

刘 明,姚 飞,左庆波

(1.江苏德邦兴华化工有限公司合成氨分厂,江苏连云港 222023; 2.阜阳市节能化工工程有限公司,安徽阜阳 236030)

江苏德邦兴华化工有限公司一分公司150 kt/a合成氨系统,采用固定床制半水煤气,气化剂采用空气,吨氨煤耗为1 190 kg。根据调研,计划采用富氧制气技术进行改造,总投资约为1 800万元。在空气中增加氧气含量,富氧体积分数为24%~30% ,吨氨煤耗下降约100 kg,达到了节能降耗、减排环保和降低生产成本的目的。

固定床增氧间歇气化工艺就是在传统的固定床间歇气化工艺的基础上,在进入煤气发生炉的空气中加入O2,通过提高入炉空气中O2的体积分数(24%~30%),即提高O2与C的反应速度,缩短吹风时间,其放出的热量足以满足C与水蒸气反应所需要的热量。当O2浓度达到一定值时,其净吹风时间为零,增氧空气与C反应生成的气体全部回收到气柜,供合成氨生产的需要,这样可减少甚至不向大气排放CO2,减少污染,还可以大大提高煤气发生炉的生产能力,降低造气煤耗[1]。

1 工艺流程

来自制氧岗位纯度为90%(体积分数,下同)左右的O2,经自动减压、调节阀减压后进入氧气缓冲罐,经流量计计量,通过氧气浓度自动调节阀按要求调节入炉空气总管纯度为90%的O2进入混合罐,与来自鼓风机的空气混合,再进入增氧空气总管,增氧空气中O2的体积分数为24%~30%[2-3]。通过造气优化DCS系统依次间歇进入各煤气发生炉,作为气化剂与煤气发生炉中的碳发生反应,供煤气发生炉生产半水煤气,半水煤气经除尘、降温后进入气柜供后工段使用[4-5]。

2 工艺特点

富氧制气采用变压吸附装置制取氧气,装置运行稳定可靠。产生的氧气为低压氧气,送入造气岗位使用前为25%左右富氧,因造气工序为甲类厂房,纯氧管道就不进入甲类厂房内。

在采用富氧技术后,同样的产热能力,入炉空气量减少25%以上,CO2排放量将减少,节能减排,符合国家环保要求。

变压吸附改造老系统,对原有造气装置基本不做改变,配氧系统在造气装置外,且变压吸附制氧装置属独立的系统,制氧装置检修,转为空气制煤气,不会影响造气工序正常生产,系统稳定可靠。

3 同类厂家应用情况

目前,富氧制气节能减排效果比较明显的企业有安徽金禾化工、江苏华尔润化工、河南心连心有限公司等,最终选择了安徽金禾化工、江苏华尔润进行了考察研究。

江苏华尔润化工采用5 000 m3/h变压吸附空分装置,通过管道送至造气工段进行增氧间歇工艺改造,于2009年11月底完成改造,12月初投入运行,12月底即达到工艺改造预期的目标。改造完成后,增氧间歇气化工艺相对于常压空气间歇气化工艺的增氧空气氧体积分数提高至25%左右,纯放热放空反应时间减少了10%~15%,单炉发气量提高近20%,吨氨煤耗130 kg,下降了11%以上,炉渣中残碳质量分数降低30%以上,上行温度还略低于原工艺条件。显然,潜热损失明显降低,C与O2的完全燃烧反应明显得到促进,放热反应热效率明显提高,CO2与CO的比值在同等煤质、同等设备条件下由1.823提高至1.895,提高了4%;吨合成氨减少纯CO2排放 122 m3。

安徽金禾化工造气工段使用小籽白煤,产地均在焦作、晋城,原料煤采用劣质白煤,2015年上半年投产1套5 000 m3/h变压吸附制氧装置,变压吸附装置制氧含量约83%(体积分数)。富氧制气工艺投用后,吨氨白煤消耗由1.18 t降低至1.08 t,降低了100 kg,合成氨产能提高10%以上。

4 投资情况及经济性分析

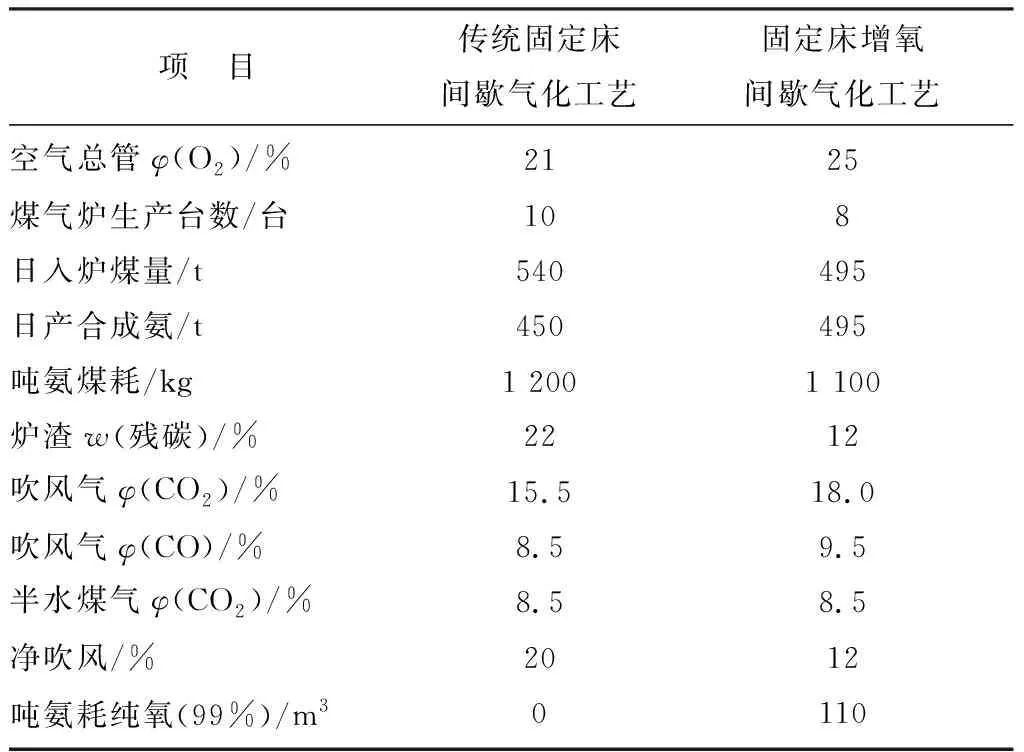

10台Φ2 650mm造气炉,9开1备,年产合成氨150 kt。投资1套4 000 m3/h变压吸附空分装置约1 600万元、工艺管道配置费用约150万元、自动化控制改造费用约50万元,合计总投资约1 800万元。传统固定床间歇气化与固定床增氧间歇气化工艺参数对比见表1。

表1 传统固定床间歇气化与固定床增氧间歇气化工艺参数对比

由表1可知:目前,变压吸附装置吨氨耗氧约110 m3,氧气价格0.6元/m3,系统产氨18.75 t/h,全年产量约150 kt,变压吸附装置投产后,吨氨经济效益约54元,则年经济效益约810万元。

经核算,传统工艺下每生产1 t合成氨产生2 323 m3吹风气,CO2体积分数在15.5%;在25%增氧工艺下每生产1 t合成氨产生1 323 m3吹风气,CO2体积分数在18%,则年可减少CO2排放19 508 000 m3,投资回收期为2.2年。

5 结语

富氧连续气化是一种节能技术,其原理在于提高空气中氧气浓度,入炉富氧空气总量减少,减少热量损失,降低煤耗;其次,缩短固定床间歇制气中吹风时间,减少吹风带出热量总量;再者,富氧空气进入造气炉后,提高煤与O2的反应速度,反应效率增加,有利于造气炉的蓄热。基于此原理,带来了以下节能降耗、降低成本等优势:①富氧制气投用后,吨氨白煤消耗由1.18 t降低至1.08 t,降低了100 kg;②合成氨产能提高10%以上,销售收入提高,同时整个固定费用相对下降;③单炉产氨量增加,固定床造气炉开炉数至少1~2 台,维修费用、辅料费用下降。

江苏德邦兴华化工有限公司造气工序采用了固定床气化老工艺,后面配套低压净化,变换、压缩等工序,如果在此基础上将技术路线升级改造为水煤浆等连续气化,后工段基本需要拆除,改为新技术,动作幅度太大,且影响公司现有产品的生产任务。而富氧气化技术,适用于固定床工艺改造,在维持原有装置不变的基础上,与现有装置无缝衔接,能够保证稳定生产,投资小,见效快。

[1] 钱伯章.增氧间歇气化助合成氨降耗降本[J].大氮肥,2014(6):426- 426.

[2] 张鹏,龚普勤,王天峰,等.利用空分富余纯氧进行固定床增氧制气改造及总结[J].河南化工,2016,33(8):57- 58.

[3] 顾朝晖,周翔,曹重阳,等.固定床增氧制气管道施工总结[J].氮肥技术,2016,37(5):20- 21.

[4] 曹襄宜,谢冠斌,李素平.合成氨两步法固定床块煤富氧制气[J].化肥工业,2003,30(4):44- 48.

[5] 黄文安,令狐瓦奇.固定层煤气炉富氧制气技术探究[J].小氮肥,2015,43(11):19- 20.