退火工艺对太阳能多晶硅硬质点的影响

2018-06-27王江宏宗红梅

王江宏,宗红梅

(1.陕西国防工业职业技术学院,陕西 西安 710300;2.西安华晶电子技术股份有限公司,陕西 西安 710077)

引言

多晶硅在生产过程中能耗大。多晶硅锭的品质直接影响着太阳能电池的转换效率以及生产成本。因此研究多晶硅锭的生产工艺有着重要意义。工艺的改善是提升品质、降低成本的最直接手段。

在铸锭的退火工序中进行退火时间、退火温度的调整。经过退火,硅锭内部的应力可以大大减少至消除,还能一定程度消除长晶过程中存在的位错等缺陷,这样晶体不容易碎裂。即便长晶很顺利,退火不当也会造成硅锭的破裂。对于铸锭生产过程中的任何一个环节来说,破裂就等于废品。

如果仅仅是提纯而不需要铸锭,一个完整的硅锭也比破裂的硅锭便于处理,因此,退火过程是铸锭生产过程中的一个重要环节。

1 实验过程

1.1 主要设备与仪器

本文采用的多晶铸锭炉为京运通G6铸锭炉,加热方式为顶侧加热,共5面。本次实验流程为铸锭、开方、红外探伤检测,所使用设备明细如下表1。

1.2 实验过程

本实验采用京运通G6铸锭炉,统一采用720 kg投料量,通过改变不同的退火温度进行实验,对比不同退火温度、退火时间对硬质点占比及成品率的影响。

表1 实验主要设备与仪器

2 实验结果与分析

2.1 不同退火温度的实验安排

将退火温度按1 250℃、1 275℃、1 285℃、1 300℃、1 310℃、1 325℃分别制备得实验锭并标示。实验锭按照正常流程加工后进行红外探伤,计算硬质点数量以及成品率。

2.2 退火温度对硅锭的影响

由图1可以看出,随着退火温度从1 250℃升高到1 310℃,所得产品对应的硬质点含量很低且保持平稳,但当退火温度超过1 310℃时,硬质点含量急剧提高,在1 325℃左右所得产品的硬质点含量超过了15%。整体来说,随着退火温度的提高,成品率是下降的,尤其在1 310℃之后,成品率从64%以上迅速下降至54%左右,这可能是由于在此温度以上产生的大量硬质点导致的。

所以,在综合考虑硬质点和成品率的条件下,生产过程中选用1 250~1 275℃之间的退火温度是比较合理的。

图1 退火温度对硬质点及成品率的影响

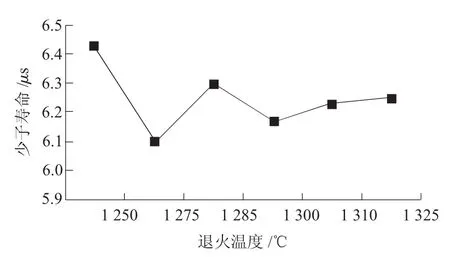

与此同时,也对相应的少子寿命进行了研究,由下页图2可以看出,退火温度为1 250℃时得到的产品寿命相对较高,随着温度的升高,产品的寿命均出现了不同程度的降低,这可能是由于在冷态升温的过程中,越高的温度会产生更高的热应力,故而会导致产品中产生更多的缺陷,从而对产品寿命产生不利影响。从这个角度考虑退火温度选择1 250℃较为合理,最高不要超过1 275℃为宜。

图2 退火温度与少子寿命的关系

2.3 退火时间对硅锭的影响

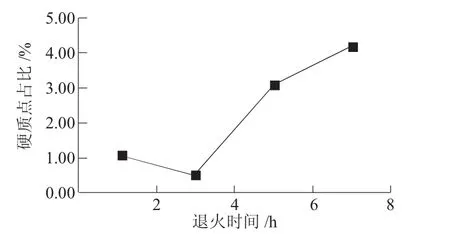

退火时间和退火温度是相互关联的,根据前面实验结论,选择在退火温度为1 250℃时,考察退火时间对于硬质点占比的影响,二者的关系如图3所示。

由图3可以看出,在退火温度为1 250℃时,随着退火时间的延长,硬质点占比先降低后急剧升高,在退火时间为4 h所得产品的硬质点比例相对较低,大约为0.2%,这和一般生产经验中提到的3~4 h的退火时间是相符的。

图3 退火时间对硅锭的影响

3 结论

退火温度在1 250~1 310℃范围内,硬质点的含量没有明显的变化,但当退火温度超过1 310℃,硬质点含量极具增加;而随着退火温度的提高,成品率呈现明显的下降趋势,并且退火温度在1 250℃时,所得产品具有较高的寿命,故最优的退火温度应该选择在1 250~1 275℃之间比较合理。

退火时间对硬质点含量也有很大的影响,当退火时间超过4 h时,硬质点含量明显提高,所以生产中保持退火时间在3~4 h比较合理。