热轧硅钢大凹辊辊型技术

2018-06-26周云

周 云

(马钢股份公司第四钢轧总厂 安徽马鞍山 243000)

随着工业技术不断提高,硅钢产品的下游用户对横向同板差要求越来越严苛。李广林等[1](热轧原料断面轮廓对冷轧硅钢尺寸精度的影响分析)通过对冷热卷信息进行对照,指出热轧带钢凸度和楔形大会导致冷轧成品边部减薄严重。张凤全等[2]实践中发现,热轧来料凸度减小可有效降低冷轧成品同板差,冷轧带钢中心凸度主要受热轧来料凸度的影响。欧阳芸、曹建国等[3](无取向硅钢热轧板形控制与轧制特性的关系)通过调研轧辊磨损和实测整个轧制前后期热轧横断面形状,指出控制冷轧无取向硅钢片横向厚差的关键在热轧,无取向硅钢板横向厚差偏大的原因是热轧工作辊磨损导致带钢边部减薄过大。

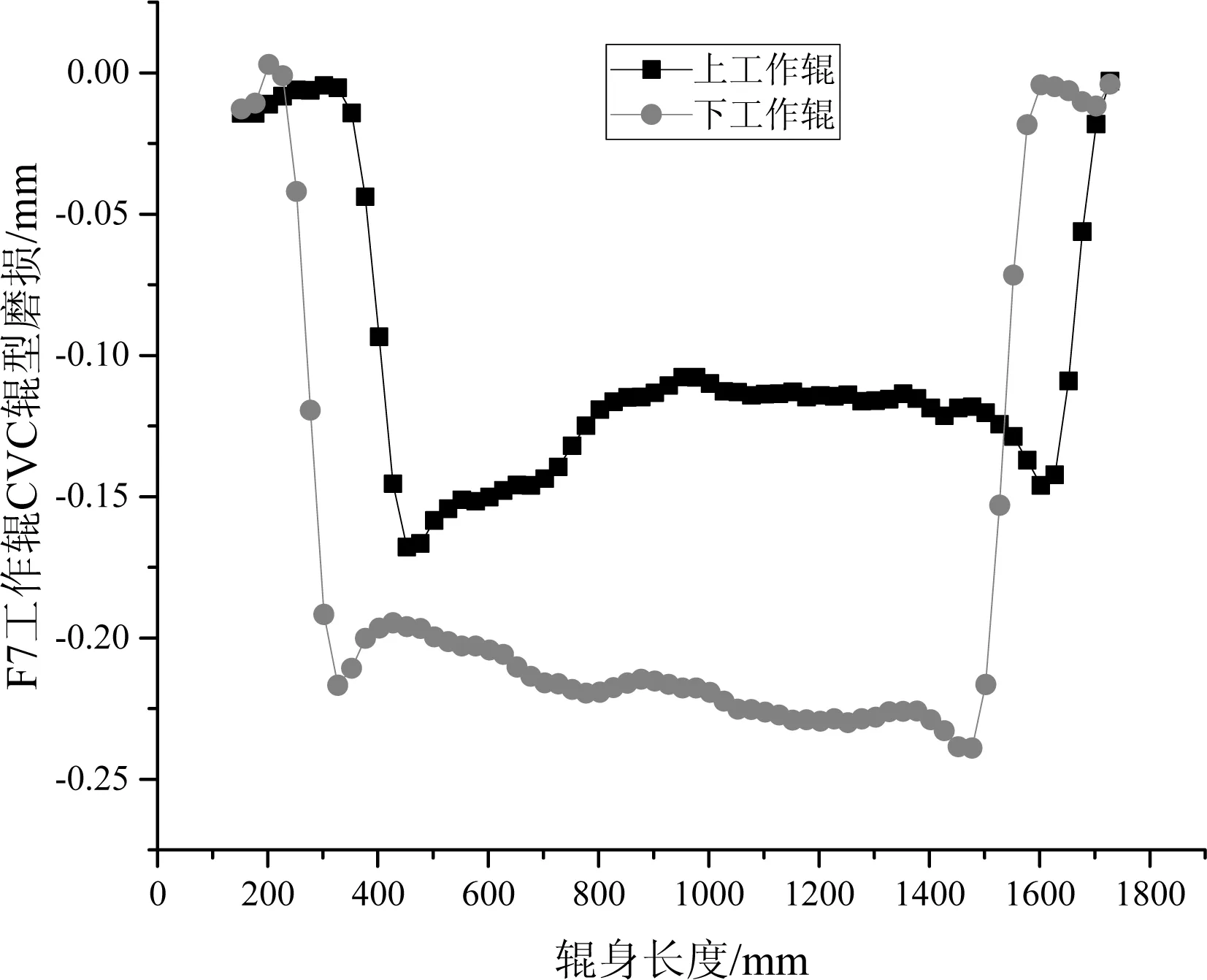

热轧硅钢辊型控制技术必须保证轧制稳定性。硅钢较常规冷轧基板轧制力大,单个轧制单元内规格变化范围小,轧制后期轧辊“箱型”磨损严重,但硅钢产品热轧横断面形状要求高,不仅要保证整个热轧单元内带钢目标凸度稳定,而且还需要控制带钢边部减薄。图1为热轧硅钢后F7机架工作辊磨损分布情况。图1中F7工作辊为CVC辊型,该工作辊磨损呈现典型的“箱型”,磨损曲线开口度小,极其不利于硅钢边部减薄的控制。

1 大凹辊辊型

大凹辊辊型的空载辊缝和辊缝凸度,在窜辊前后空载辊缝差值是与窜辊量的2次方相关的是一个常值,凸度差值为常数0,窜辊前后辊缝形状并不发生变化,只是窜辊后厚度发生变化。当凹度-0.15 mm左右,厚度的数量级约为10 mm-3 mm,不影响厚度控制精度。

图1 F7机架CVC工作辊磨损分布

边部双锥度,中间二次大凹辊辊型曲线如图2所示。

图2 边部双锥度中间二次大凹辊辊型曲线

2 大凹辊辊型曲线的窜辊策略

图3为F7机架工作辊窜辊方案,上下工作辊周期对称窜动,针对CVC窜辊行程±150 mm的特点,初始步长分别设为25、37.5、50、75,其中初始步长为25 mm的步长衰减系数为0.8,行程衰减系数为0.8;其他窜辊方案的步长衰减系数为0.8,形成衰减系数为0.9;图例中“窜辊量-25 ”表示初始步长为25 mm,其它类似。

图3 F7自由窜辊策略

3 大凹辊轧制上机试验

在硅钢单元进行轧制试验,共轧制58卷,其中单元的第11-42卷共32卷为硅钢MGW470,目标凸度20μm,第1-10卷及第43-58卷为非硅钢(MRTRG00101,SPHC-YH),共26卷。轧制过程窜辊制度为20mm等步长周期窜动。从图4中分析,硅钢轧制过程凸度分布稳定,目标凸度C40都稳定在目标值以下,但C10有局部增大的趋势。整个轧制单元的后期带钢变规格后凸度均保持稳定,带钢横断面形状也比较稳定。

图4 硅钢单元试验中带钢凸度随规格变化关系

图5 硅钢单元试验中带钢楔形随规格变化关系

图5中,楔形的数值和原CVC辊型楔形控制能力水平相当,W25、W40和W100均值主要集中在-10 μm附近波动。

图6和图7分别为大凹辊、原CVC辊型和CVC修边辊型轧制带钢凸度对比和楔形对比,三种辊型轧制的带钢牌号均为MGW470,目标宽度1248 mm,目标厚度2.2 mm。由图6可知大凹辊相对原始CVC辊型轧制带钢凸度C10、C25和C40均减小,和修边CVC辊型轧制带钢凸度近似一致。图7显示采用大凹辊辊型的带钢楔形小于原始CVC辊型和修边CVC辊型带钢楔形W40和W100,说明大凹辊辊型并不会恶化带钢楔形控制。

大凹辊下机冷却后上、下工作辊磨损曲线和原CVC工作辊轧制硅钢的磨损辊型对比如图8所示,F7采用CVC辊型轧制40卷左右,轧制吨位900 t,轧制37公里。由图可知,大凹辊辊型的磨损显然好于常规CVC辊型的“U”型磨损,磨损曲线的开口变得开阔光滑。

图6 大凹辊、原CVC辊型和修边CVC辊型轧制带钢凸度对比

图7 大凹辊、原CVC辊型和修边CVC辊型轧制带钢楔形对比

图8 CVC辊型和大凹辊磨损曲线对比

4 结论

(1)采用大凹辊和等步长不衰减周期窜辊可以有效改善工作辊磨损,使工作辊磨损均匀。

(2)针对硅钢单元轧制卷数不超过70卷的情况,等步长不衰减窜辊更有利于工作辊改善轧制后期带钢边部减薄,硅钢凸度控制效果更好。

(3)大凹辊辊型适用于硅钢轧制,它能在保证硅钢目标凸度情况下实现自由窜辊轧制,改善轧制后期硅钢边部减薄的前提下,不会对轧制稳定性、带钢对中和楔形造成不利影响。

参考文献

[1] 李广林, 陈伟, 刘玉金,等.热轧原料断面轮廓对冷轧硅钢尺寸精度的影响分析[J]. 钢铁研究学报, 2014, 26(1):33-36

[2] 张凤泉, 刘本仁. 提高冷轧硅钢片成材率板形质量和横向厚度精度的分析[J]. 钢铁研究, 2005, 33(4):40-44

[3] 欧阳芸, 曹建国, 张杰,等. 无取向硅钢热轧板形控制与轧制特性的关系[J]. 冶金设备, 2005(1):6-9

[4] 王东城, 赵章献, 刘宏民. 冷轧带钢板形高效分析与设定软件及其应用[J]. 钢铁, 2015, 50(10):37-44