20钢和L245NS钢在CO2驱油反排水中的腐蚀行为

2018-06-25,,,,,

,, ,, ,

(1. 西南石油大学 材料科学与工程学院,成都 610500;2. 西南石油大学 石油与天然气工程学院,成都 610500; 3. 西安长庆科技工程有限责任公司,西安 710000)

二氧化碳(CO2)驱油技术(CO2-EOR)是目前使用频率较高的提升原油采出率的方法之一,其原理是利用临界CO2的特殊物理化学性质,起到降低油水界面张力、原油黏度、膨胀、溶解气驱,改善流度比、酸化解堵等作用,从而有效地改善原油的流动性[1-3]。为提高原油采出率,长庆油田使用了CO2-EOR技术。然而,酸性气体CO2的腐蚀作用却使油田地面管线系统出现了严重的内腐蚀现象,降低了管线的使用寿命。CO2腐蚀主要是通过改变腐蚀介质的pH等溶液性质,从而影响钢材的腐蚀。同时,在这一腐蚀过程中,温度(t)、CO2分压(pCO2)与Cl-含量(ρCl-)等因素也影响着钢材的腐蚀状态[4-7]。20钢与L245NS钢均为油田常用管线钢材料,其应用较为广泛,但在CO2环境中都会发生较为严重的腐蚀。

目前,针对CO2驱油技术造成碳钢腐蚀的综合性评价研究较少。因此,本工作结合长庆油田的现场水样检测结果及工况环境,研究了温度、CO2分压和Cl-含量等因素对20钢和L245NS钢腐蚀行为的影响。

1 试验

1.1 试验材料

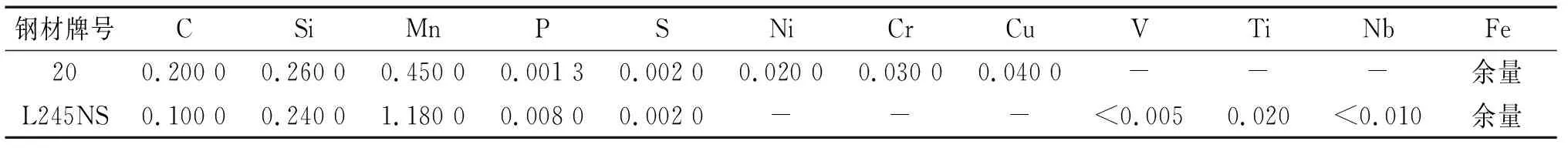

试验选用的20钢与L245NS钢均取自长庆油田现场,其化学成分见表1。将试验材料机加工成10 mm×5 mm×3 mm的试片,用水性砂纸逐级打磨试片,然后使用石油醚、无水乙醇对试片进行超声波除油除水。

表1 20钢和L245NS钢的化学成分(质量分数)Tab. 1 Chemical composition of carbon steels 20 and L245NS (mass) %

1.2 腐蚀浸泡试验

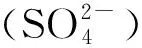

表2 CO2驱油田反排水的化学成分Tab. 2 Chemical composition of the drainage of CO2-EOR mg/L

试验前,对试片进行尺寸测量和称量,试验溶液需用氮气充分除氧2 h以上。高温高压釜封闭后,通入氮气除去残余空气,再充入设定比例的CO2气体,再使用氮气补充至总压3 MPa,试验时间为72 h。腐蚀浸泡试验结束后,通过失重法计算20钢与L245NS钢的腐蚀速率。

1.3 性能测试

用JSM-6490IJV型扫描电镜(SEM)观察试样表面腐蚀产物微观形貌特征;利用GENESIS-2000-XMS型能谱仪(EDS)分析腐蚀产物的化学元素,并使用DX-2700B型X射线衍射仪(XRD)分析腐蚀产物的主要物相组成;采用荷兰AUTOLAB电化学工作站分析钢材腐蚀前后电化学性能。电化学测试使用辅助电极(铂电极)、参比电极(饱和甘汞电极)与工作电极(试验钢)构成三电极体系。极化曲线测量范围为-1.0~0.5 V,扫描速率为1 mV/s;电化学阻抗谱的测量频率范围为0.01~100 000 Hz,激励信号为10 mV正弦波。

2 结果与讨论

2.1 腐蚀速率

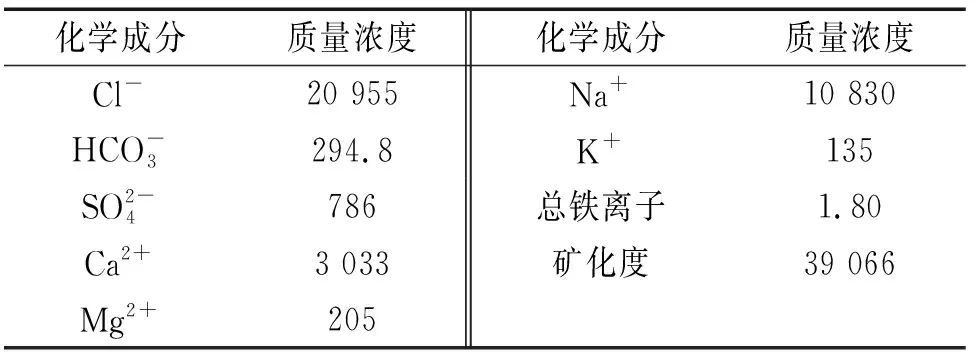

2.1.1 温度对腐蚀速率的影响

图1为温度对20钢和L245NS钢在CO2环境中腐蚀速率的影响。由图1可知:两种碳钢的腐蚀速率变化规律相近,其腐蚀速率都随着温度的升高而显著增大;20钢与L245NS钢的腐蚀速率在55 ℃时达到最大值,分别为1.726 8 mm/a和1.608 5 mm/a;两种碳钢在15 ℃时的腐蚀速率最小,然而,其腐蚀速率依然高达0.305 1 mm/a和0.216 5 mm/a。两种碳钢的耐蚀性整体表现较差。

温度对碳钢腐蚀速率的影响主要有两方面:一方面由于温度升高,加速了物质的扩散过程,阳极溶解反应速率提升;另一方面,20钢与L245NS钢会与CO2反应生成FeCO3。有研究表明,FeCO3的溶解度具有负的温度系数,其在低于60 ℃范围内难以沉积形成致密完整的腐蚀产物膜,金属基体因表面缺少保护而发生严重的全面腐蚀[8-9]。

图1 温度对碳钢腐蚀速率的影响Fig. 1 Effect of temperature on corrosion rate of carbon steels

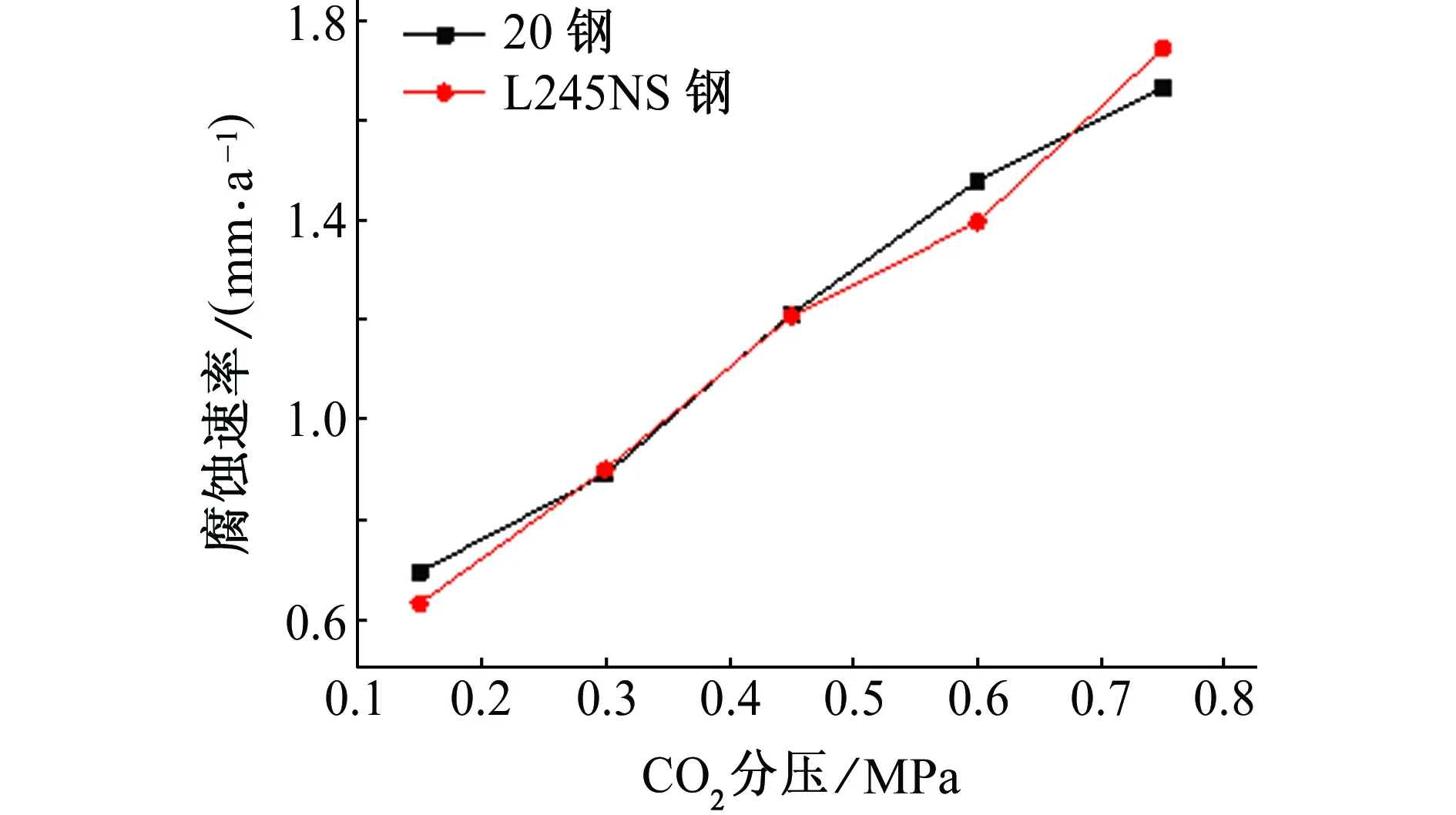

2.1.2 CO2分压对腐蚀速率的影响

CO2分压也是影响碳钢腐蚀速率的一个重要因素。图2为CO2分压对20钢与L245NS钢腐蚀速率的影响。由图2可知:两种碳钢的腐蚀速率变化规律较为一致,其腐蚀速率随着CO2分压的提高而显著增大;CO2分压为0.15 MPa时,20钢与L245NS钢的腐蚀速率最小,分别为0.693 5 mm/a和0.629 4 mm/a;CO2分压为0.75 MPa时,20钢与L245NS钢的腐蚀速率达到最大值,分别为1.667 7 mm/a和1.747 1 mm/a。20钢与L245NS钢的腐蚀速率均高于0.6 mm/a,按照国内外相关标准,属于较为严重的腐蚀。

图2 CO2分压对碳钢腐蚀速率的影响Fig. 2 Effect of partial pressure of CO2 on corrosion rate of carbon steels

WAARD等[10]在相关研究中提出了通过CO2分压计算腐蚀速率的经验公式,见式(1)。

lgvc=0.67lgpCO2+C

(1)

式中:vc为钢材的腐蚀速率,mm/a;pCO2为二氧化碳分压,MPa;C为与温度相关的常数。

翻译工作坊活动是《翻译理论与实践》课程形成性评价的重要组成部分。笔者采取“教师评分+学生互评”的评分机制,其中教师评分占50%,小组间的互评占50%,主要从译文质量、团队合作、课堂展示三个方面来评分,满分10分,其中译文质量占5分、团队合作2分、课堂展示3分,旨在从不同角度评判翻译工作坊开展的过程与效果,达到了公开、公平、公正的评分原则。

由式(1)可知,CO2分压的提高意味着碳钢的腐蚀速率也将增大。另外,CO2在水中一般以H2CO3形式存在,H2CO3会发生还原反应电离出H+。在总压力不变的情况下,CO2在水中的溶解度将随着CO2分压的提高而在一定范围内增大,同时意味着溶液中的H+含量也会提高,由热力学公式可知,随着H+含量的提高,腐蚀介质的pH将会降低[9-11],见式(2)。相关研究表明,腐蚀介质pH的降低会对CO2腐蚀的主要产物FeCO3的溶解度产生影响,不利于形成致密的腐蚀产物膜[12],其原因在于FeCO3的溶解度会随着pH的降低而增大,因此钢材的腐蚀无法得到有效地抑制[13]。

pH=-lgc(H+)

(2)

式中:c(H+)为H+的浓度,mol/L。

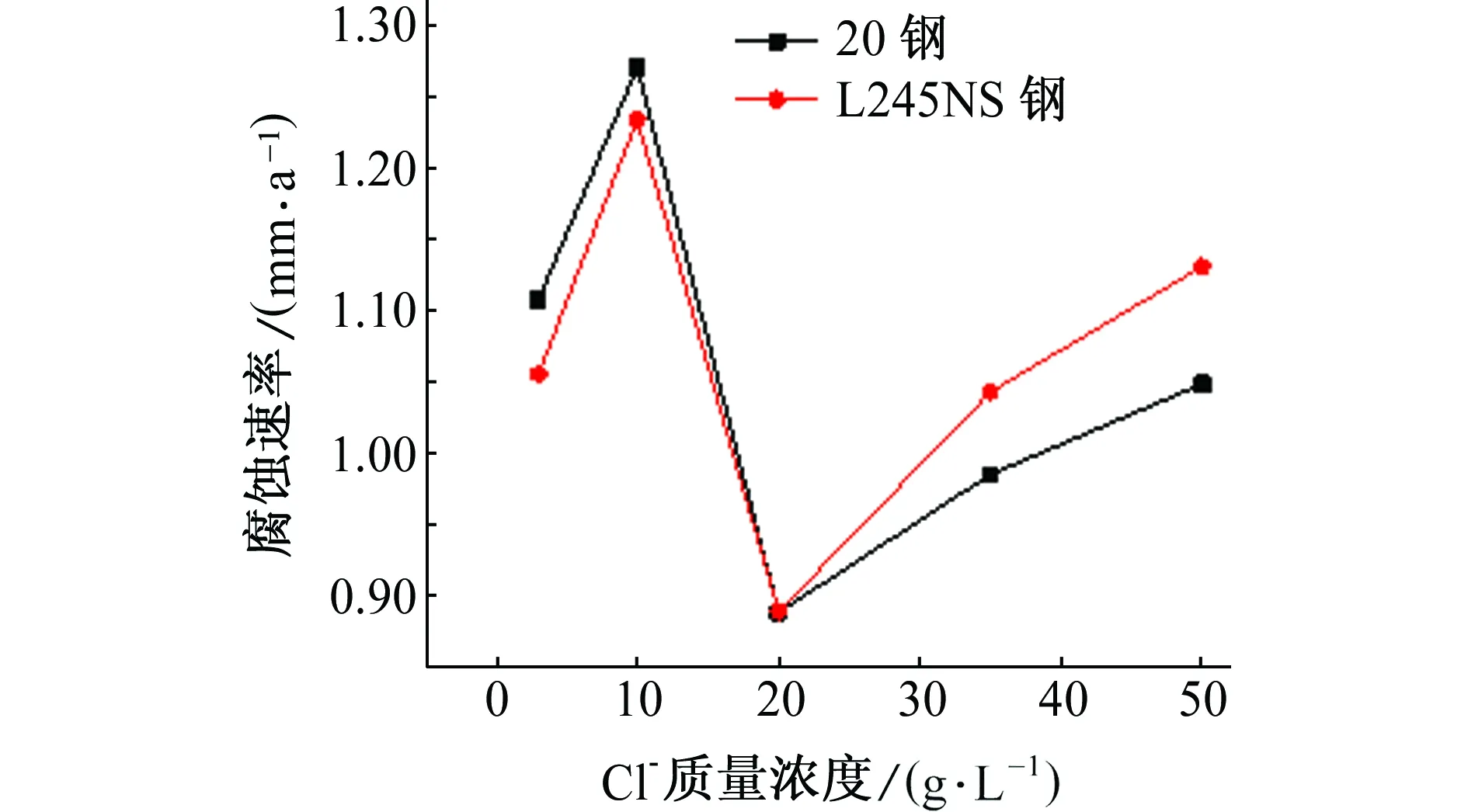

2.1.3 Cl-含量对腐蚀速率的影响

图3为Cl-含量对碳钢腐蚀速率的影响。由图3可知:两种碳钢的腐蚀速率较为接近,Cl-含量的变化对20钢和L245NS钢腐蚀速率变化规律的影响基本一致,腐蚀速率均呈现先增大后减小再增大的变化趋势;当Cl-质量浓度为10 g/L时,两种碳钢的腐蚀速率均出现最大值,而Cl-质量浓度为20 g/L时,均出现最小值。

图3 Cl-含量对碳钢腐蚀速率的影响Fig. 3 Effect of chloride ion concentration on corrosion rate of carbon steels

目前,Cl-对碳钢阳极反应的影响机制主要为LORENZ提出的卤素抑制机制和CHIN等提出的卤素促进机制与不参与阳极溶解机制[9]。在CO2环境中,Cl-对阳极反应影响的电化学腐蚀机理如式(3)、(4)和式(5)所示。

(3)

(4)

FeClOH+H+=Fe2++Cl-+H2O

(5)

2.2 腐蚀产物膜形貌及组成

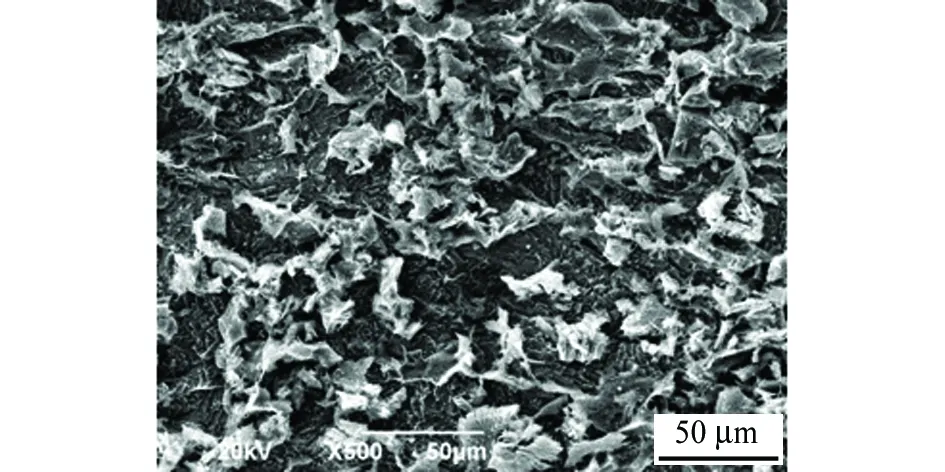

2.2.1 腐蚀产物膜形貌

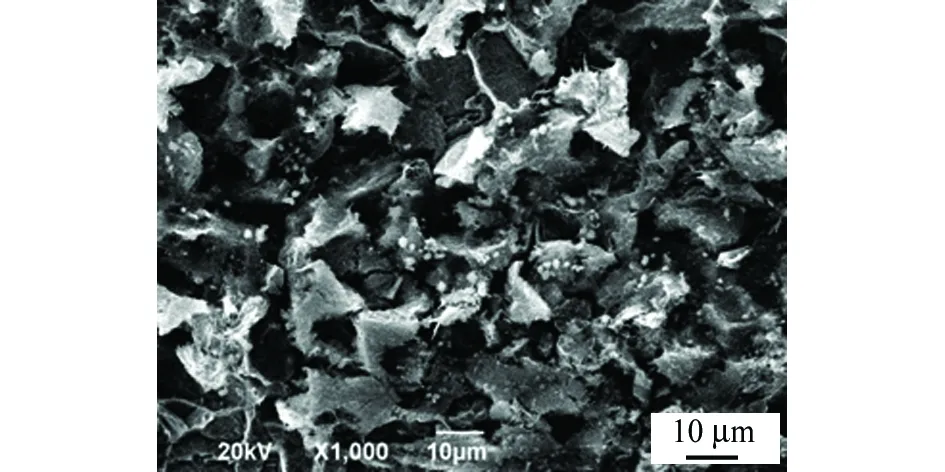

(a) 低倍

(b) 高倍图4 20钢表面腐蚀产物膜的SEM形貌Fig. 4 SEM morphology of corrosion product film on surface of carbon steel 20: (a) at low magnification; (b) at high magnification

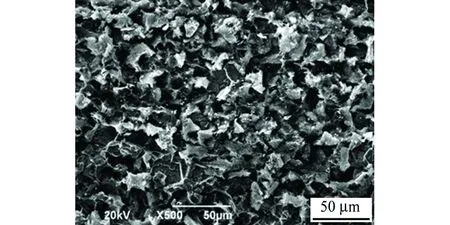

(a) 低倍

(b) 高倍图5 L245NS钢表面腐蚀产物膜的SEM形貌Fig. 5 SEM morphology of corrosion product film on surface of carbon steel L245NS: (a) at low magnification; (b) at high magnification

2.2.2 腐蚀产物膜组成

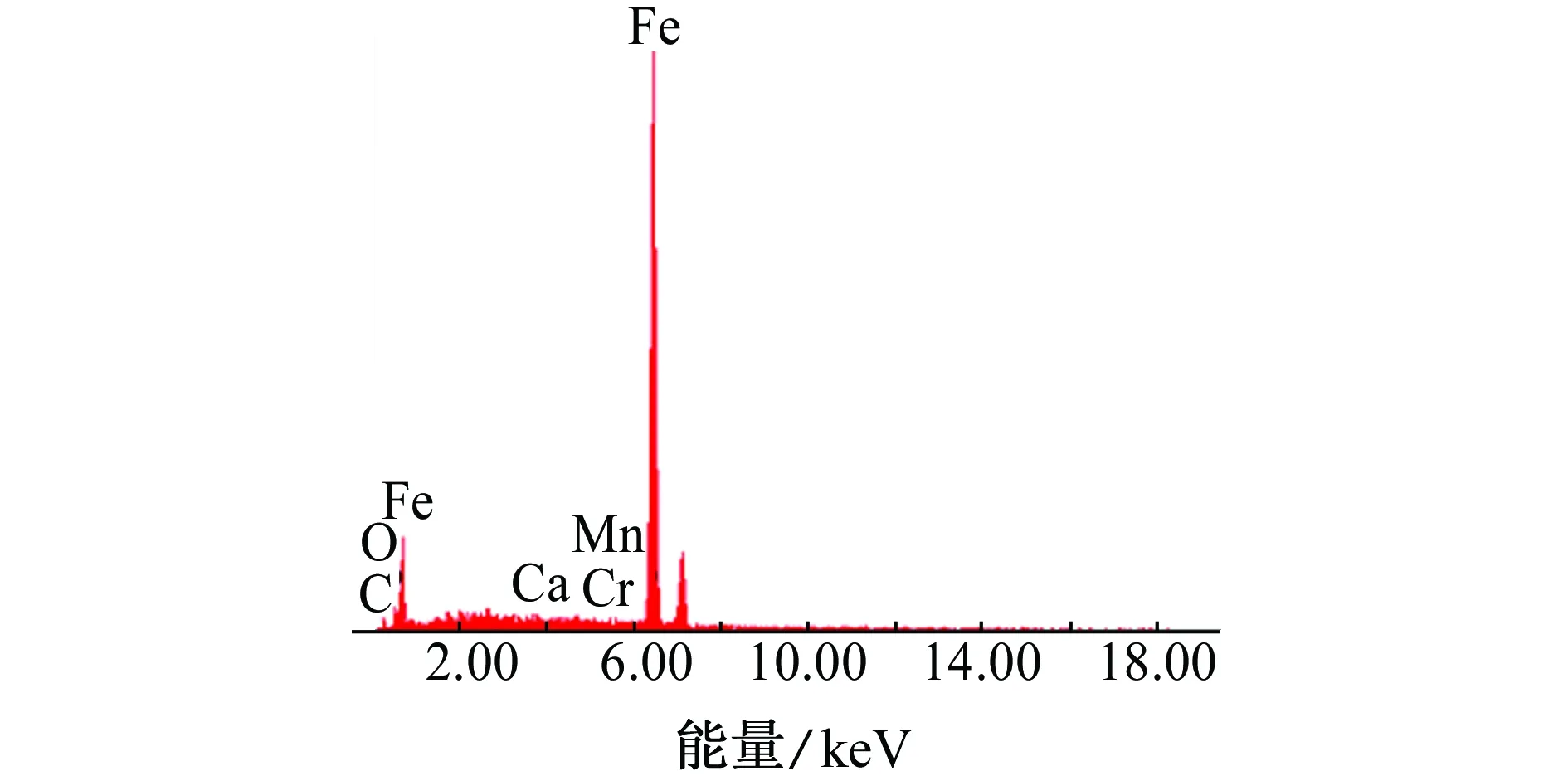

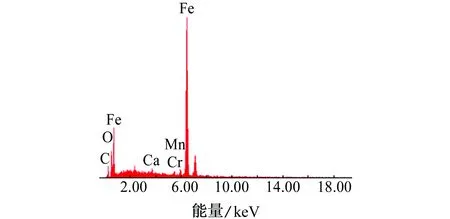

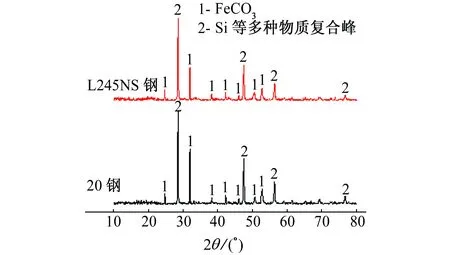

为进一步验证上述理论,分别对20钢与L245NS钢在t=55 ℃,pCO2=0.75 MPa,ρCl-=10 g/L条件下形成的腐蚀产物膜进行EDS元素分析与XRD物相分析。

图6为20钢与L245NS钢腐蚀产物的能谱图。由图6可知:腐蚀产物膜主要由Fe、C和O元素组成。其中,由于腐蚀产物膜结构疏松薄弱,因而扫描过程中包含了部分基体Fe的成分,因此EDS谱中出现了较强的Fe峰。

图7为20钢与L245NS钢的XRD谱。由图7可知:腐蚀产物膜中包含碳钢CO2腐蚀沉积生成的FeCO3,式(6)为FeCO3生成的总反应式[9];同时XRD谱中还包含了由Si等多种物质组成的复合峰,其主要是由于金属中铁基体腐蚀后,部分未腐蚀成分残留堆积形成的。

(a) 20钢

(b) L245NS钢图6 20钢与L245NS钢表面腐蚀产物膜的EDS谱Fig. 6 EDS patterns of corrosion product film on surface of carbon steels 20 (a) and L245NS (b)

图7 20钢和L245NS钢表面腐蚀产物膜的XRD谱Fig. 7 XRD patterns of corrosion product film on surface of carbon steels 20 and L245NS

(6)

2.3 电化学性能

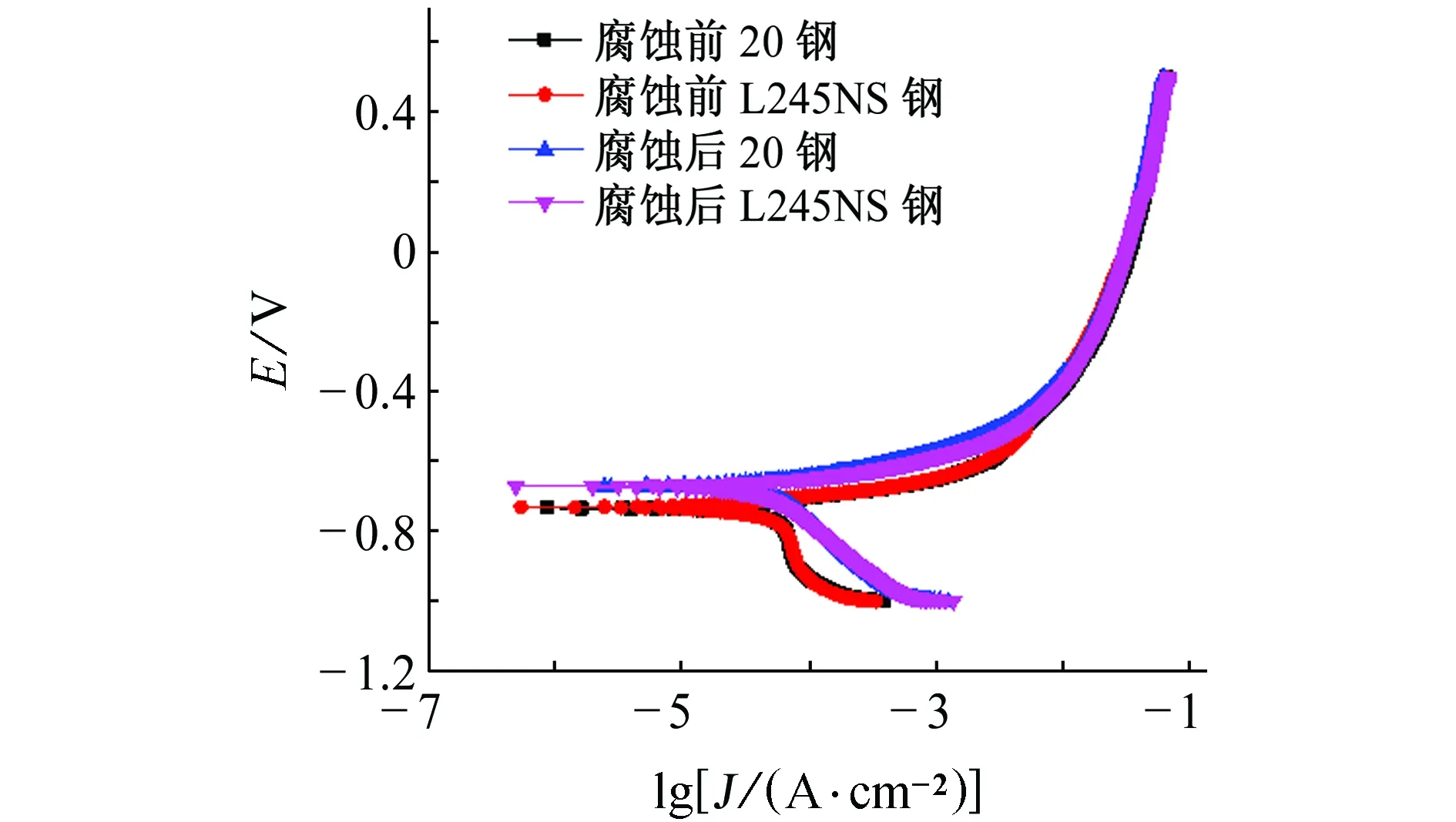

图8为20钢和L245NS钢在t=55 ℃,pCO2=0.75 MPa,ρCl-=10 g/L条件下腐蚀前后的极化曲线。由图8可知,20钢与L245NS钢腐蚀前后极化曲线的整体变化趋势较为一致。

图8 20钢和L245NS钢腐蚀前后的极化曲线Fig. 8 Polarization curves of carbon steels 20 and L245NS before and after corrosion

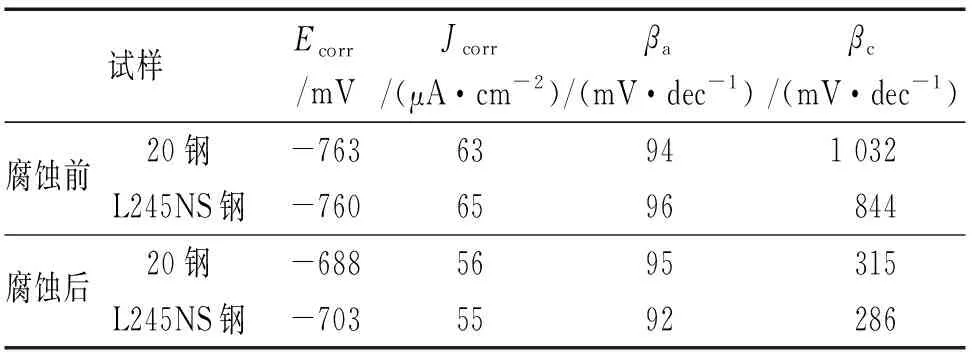

表3为极化曲线拟合结果。比较腐蚀前后的数据发现:20钢与L245NS钢的自腐蚀电位(Ecorr)均发生了较小程度的正移,说明两种碳钢腐蚀后的腐蚀倾向略微降低;腐蚀电流密度(Jcorr)有微小的降低,说明其腐蚀速率略降低;极化曲线阳极区的塔菲尔斜率βa基本没有变化,说明两种碳钢腐蚀前后的阳极反应始终受活化极化控制;极化曲线阴极区的塔菲尔斜率βc明显降低,说明腐蚀产物膜形成后,Cl-等阴离子的传输过程在一定程度上受阻,阴极反应扩散作用控制程度减弱。以上结果表明,20钢与L245NS钢的腐蚀产物膜的耐蚀性较差,对钢基体的保护作用有限。

表3 极化曲线拟合结果Tab. 3 Fitted results of polarization curves

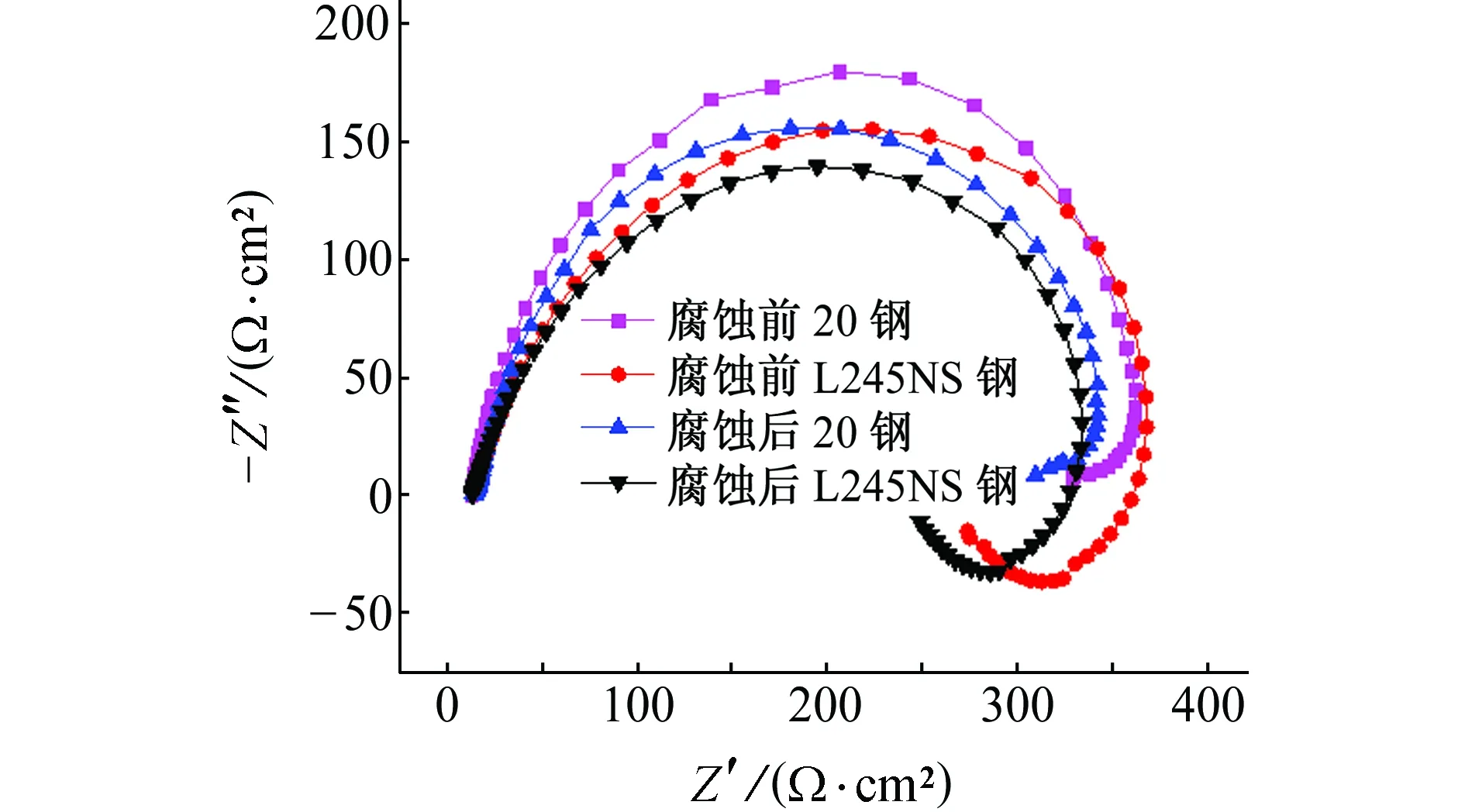

图9为20钢与L245NS钢在t=55 ℃,pCO2=0.75 MPa,ρCl-=10 g/L条件下腐蚀前后的电化学阻抗谱,其结构均由高频范围内较大的容抗弧和低频区内较小的感抗弧组成,说明腐蚀过程始终由活化极化控制。腐蚀产物在钢材表面形成沉积,在一定程度上使容抗弧直径增大;感抗弧的出现与中间产物在电极表面产生吸附有关,并且感抗弧直径随着腐蚀产物膜的形成而减小。另外,钢材表面腐蚀产物膜不完整,局部薄弱部分阳极活性溶解造成的非稳态情况也是引发感抗的原因之一[20]。

图9 20钢和L245NS钢腐蚀前后的电化学阻抗谱Fig. 9 EIS of carbon steels 20 and L245NS before and after corrosion

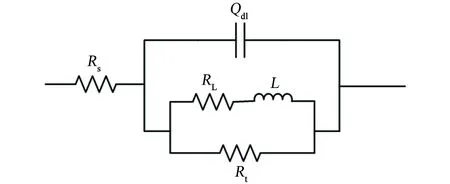

20钢与L245NS钢的电化学阻抗谱特征可由图10所示的等效电路模型进行拟合。图中,Rs为模拟腐蚀溶液电阻,Qdl为常相位角元件,L为电感元件,RL为电感部分等效电阻,Rt为电荷的传递电阻。由于电极表面双电层造成的电容弥散效应,腐蚀溶液与金属界面双电层电容并非纯电容,因而使用常相位角元件Qdl表示,Qdl单位是S/(cm2·sn),n为介于0与1之间的频率参数。

图10 20钢和L245NS钢电化学阻抗谱的等效电路模型Fig. 10 Equivalent circuit model for EIS of carbon steels 20 and L245NS

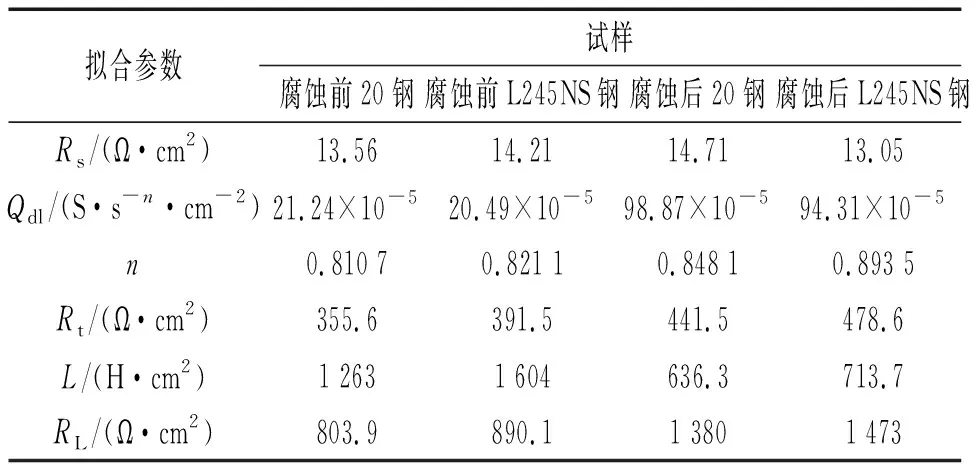

表4为模型中各等效电路元件参数的拟合值。

表4 等效电路元件参数拟合值Tab. 4 Fitted values of equivalent circuit elements

由拟合结果可知:由于模拟腐蚀溶液条件一致,因此溶液电阻Rs基本没有变化;腐蚀前后20钢与L245NS钢的电荷转移电阻增大,这与容抗弧直径变化趋势一致,说明钢材的腐蚀过程减弱;然而,容抗弧的变化幅度较小,说明腐蚀产物膜保护性有限,这一结论与极化曲线分析结果相同;电感L的减小与电阻RL的增大说明感抗弧直径随着腐蚀产物膜的形成而减小[21-23]。

3 结论

(1) 钢材的腐蚀速率与温度、CO2分压的变化密切相对,腐蚀速率随着温度与CO2分压的提高而显著增大。

(2) Cl-的抑制腐蚀机制与促进腐蚀机制之间的竞争,使腐蚀速率随着Cl-含量的提高而呈现先增大后减小再增大的规律。

(3) 通过SEM、EDS与XRD分析结果证明,在CO2水溶液中,20钢与L245NS钢的主要腐蚀产物为FeCO3,并且腐蚀产物膜结构疏松。

(4) 由腐蚀电化学测试结果可知,20钢与L245NS钢的腐蚀产物膜未能较好地抑制基体的腐蚀。综合分析结果显示,在CO2水溶液中,20钢与L245NS钢的腐蚀均较为严重且腐蚀产物膜的保护作用不够明显。

参考文献:

[1] 刘忠运,李莉娜. CO2驱油机理及应用现状[J]. 节能与环保,2009(10):36-38.

[2] SEYEDEH H T,RAHIM M,ISA M T,et al. Foam assisted CO2-EOR:a review of concept,challenges,and future prospects[J]. Journal of Petroleum Science and Engineering,2014,120(8):202-215.

[3] 秦积舜,韩海水,刘晓蕾. 美国CO2驱油技术应用及启示[J]. 石油勘探与开发,2015,42(10):209-216.

[4] LIU Y,ZHANG B,ZHANG Y L,et al. Electrochemical polarization study on crude oil pipeline corrosion by the produced water with high salinity[J]. Engineering Failure Analysis,2016,60:307-315.

[5] 袁青,刘音,毕研霞,等. 油气田开发中CO2腐蚀机理及防腐方法研究进展[J]. 天然气与石油,2015,33(2):78-81.

[6] 李建忠,王海成,李宁. 油气田开发中二氧化碳腐蚀的危害与研究现状[J]. 广州化工,2011,39(21):21-23.

[7] APRAEL S Y,KHALID R,ABDUL K,et al. Effect of CO2corrosion behavior of mild steel in oilfield produced water[J]. Journal of Loss Prevention in the Process Industries,2015,38:24-38.

[8] 龙凤乐,郑文军,陈长风,等. 温度,CO2分压,流速,pH值对X65管线钢CO2均匀腐蚀速率的影响规律[J]. 腐蚀与防护,2005,26(7):290-293.

[9] 张学元,邸超,雷良才. 二氧化碳腐蚀与防护[M]. 北京:化学工业出版社,2000:37-39.

[10] WAARD C D,LOTZ U,MILLIAMS D E. Predictive model for CO2corrosion engineering in wet natural gas pipelines[J]. Corrosion,1991,47(12):976-985.

[11] 傅献彩,沈文霞,姚天扬,等. 物理化学下册[M]. 5版.北京:高等教育出版社,2006:86-89.

[12] 陈东,柳伟,路民旭,等. CO2分压对N80钢腐蚀产物膜保护性能的影响[J]. 北京科技大学学报,2007,29(3):288-292.

[13] ZHANG Y C,PANG X L,QU S P,et al. Discussion of the CO2corrosion mechanism between low partial pressure and supercritical condition[J]. Corrosion Science,2012,59:186-197.

[14] 贺三,姜锦涛,袁宗明. Cl-对CO2环境下的碳钢腐蚀影响[J]. 腐蚀研究,2012,26(6):36-38.

[15] ANSELMO N,MAY J E,MARIANO N A,et al. Corrosion behavior of supermartensitic stainless steel in aerated and CO2-saturated synthetic seawater[J]. Materials Science and Engineering:A,2006,428:73-79.

[16] LIU Q Y,MAO L J,ZHOU S W. Effects of chloride content on CO2corrosion of carbon steel in simulated oil and gas well environments[J]. Corrosion Science,2014,84:165-171.

[17] LIU S,SUN H Y,SUN L J,et al. Effects of pH and Cl-concentration on corrosion behavior of the galvanized steel in simulated rust layer solution[J]. Corrosion Science,2012,65:520-527.

[18] CHENG Q L,TAO B,SONG L Y,et al. Corrosion behaviour of Q235B carbon steel in sediment water from crude oil[J]. Corrosion Science,2016,111:61-71.

[19] WEI L,PANG X L,LIU C,et al. Formation mechanism and protective property of corrosion product scale on X70 steel under supercritical CO2environment[J]. Corrosion Science,2015,100:404-420.

[20] 曹楚南. 腐蚀电化学原理[M]. 3版.北京:化学工业出版社,2008:90-96.

[21] 马克·欧瑞姆,伯纳德·特瑞博勒特. 电化学阻抗谱[M]. 雍兴跃,张学元,译. 北京:化学工业出版社,2014:331-332.

[22] 奈斯特·派雷滋. 电化学与腐蚀科学[M]. 朱永春,曹中秋,译. 北京:化学工业出版社,2012:126-140.