物理气相沉积制备ZrMoN薄膜的腐蚀行为

2018-06-25,,

, ,

(江苏科技大学 材料科学与工程学院,镇江 212003)

CO2,NOx和SOx等温室气体的排放会引起全球气候变暖,这些温室气体主要来自于化石燃料的应用,因此科学家们正致力于寻找可代替化石燃料的新能源[1-2]。目前,在化石燃料的可替代能源中,质子交换膜燃料电池(PEMFC)因其高效率、低工作温度、低温室气体排放、低污染等优点有望在汽车、公共汽车等电力交通工具中推广应用[3]。双极板是PEMFC的重要元件,目前主要以石墨为材料。由于石墨双极板的加工成本高,使PEMFC的生产成本据高不下,在一定程度上影响了PEMFC的普及和应用[4]。所以寻找综合性能良好,成本低的双极板材料已经成为当今研究的重点方向。

金属双极板因其具有良好的导电率,良好的力学性能和加工性能,低的生产成本而被广泛关注。然而,燃料电池在高温及pH为2~3的酸性潮湿环境中工作,这会导致金属双极板的腐蚀溶解,大大降低燃料电池的性能[5]。对不锈钢进行表面改性处理可提高其耐蚀性和导电性,对扩大和推动金属双极板在燃料电池中的应用具有重要意义[6-7]。目前,用于金属双极板不锈钢表面改性处理研究包括电聚合[8],热处理[9]、TiN涂层[10]等。

物理气相沉积(PVD)技术是指在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质及其反应产物沉积在工件上。通过该技术制备的薄膜具有硬度高、摩擦因数低、耐磨性和化学稳定性好等优点。304不锈钢是应用最为广泛的一种铬-镍不锈钢,具有良好的耐蚀性、耐热性,低温强度和力学性能;冲压、弯曲等热加工性好,无热处理硬化现象。金属的氮化物具有相当低的表面电阻,同时具有相对稳定的电化学性质,可提高不锈钢的化学稳定性和导电性[5]。在难熔金属碳氮化物中,ZrCN具有良好的物理化学性能,如较低的电阻率和较强耐蚀性[11]。锆合金在高温水和蒸汽中会形成氧化物层,使氧化速率减慢[12]。钼可以提高不锈钢的耐点蚀性能,并且使不锈钢在H2SO4溶液中的钝化区扩大[13-14]。

本工作采用PVD技术在304不锈钢表面沉积ZrMoN薄膜,利用接触角测量仪、扫描电镜(SEM)、能谱仪(EDS)、X射线衍射仪(XRD)和电化学测试等方法对ZrMoN薄膜的表面形貌、相结构和耐蚀性进行分析,研究了温度对薄膜性能的影响,为后续研究提供参考。

1 试验

试验采用直径为75 mm,纯度为99.95%的钼靶和纯度为99.9%的锆靶,用JGP-450复合型高真空多靶磁控溅射设备在15 mm×15 mm×2 mm的304不锈钢(化学牌号0Cr18Ni9不锈钢)基材上制备ZrMoN薄膜。具体过程如下:将基材依次在无水乙醇和丙酮中用超声波清洗15 min,用热空气吹干后装入真空室中的可旋转基材架上,固定靶到基材距离为11 cm,抽真空使真空室本底真空度小于6.0×10-4Pa后,通入纯度为99.99%的高纯氩气起弧,用挡板遮挡基体,对各靶进行10 min预溅射以除去靶材表面的氧化物和杂质;移去挡板,然后通入纯度为99.999%的高纯氮气作为反应气体进行沉积,Ar与N2的流量比为10∶3,真空室气压为0.3 Pa,溅射时间120 min,锆靶的溅射功率150 W,钼靶的溅射功率70 W,制备的薄膜厚度为2 μm,整个沉积过程中,基体温度为200 ℃。通过箱式电阻炉升温对薄膜进行30 min加热,然后随炉冷却,获得温度分别为200,300,400,500,600 ℃的ZrMoN薄膜。

采用JC2000D1型接触角测试仪测量ZrMoN薄膜的接触角,研究其表面亲/憎水情况。采用JSM-6480型扫描电子显微镜(SEM)观察ZrMoN薄膜截面形貌。使用JSM-6480型扫描电子显微镜配套的INCA型能量色散谱仪(EDS)对ZrMoN薄膜表面的成分进行分析。用岛津XRD-6000型X射线衍射仪(XRD)进行ZrMoN薄膜相分析,Cu靶Kα1射线,工作电压为40 kV,电流为30 mA,扫描范围为20°~80°。

在模拟PEMFC的阴极环境中对ZrMoN薄膜的电化学性能进行测试。用温度70 ℃的0.5 mol/L H2SO4+2 mol/L F-溶液模拟PEMFC的阴极环境,并在测试过程中持续通入空气。测试仪器为Gamry Reference 600型电化学工作站,并采用传统的三电极体系:工作电极为ZrMoN薄膜(工作面积0.321 5 cm2,非工作面用硅胶封装),辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。每次测试前将待测试样放在测试溶液中浸泡一段时间,待开路电位稳定后测动电位极化曲线,极化曲线的电位(相对于开路电位)扫描范围为-0.4~1.5 V,扫描速率为1 mV/s。电化学阻抗谱的测量频率范围为10 mHz~100 kHz,以幅值为10 mV的正弦波作为激励信号。

2 结果与讨论

2.1 接触角

由于润湿性对电池性能有很强的影响,尤其在高电流密度下。大的接触角意味着材料具有高的表面能和低的表面润湿性[15]。如果电池内部的液态水无法及时排出,将会进入多孔电极阻塞反应气孔道,降低催化剂的反应活性面积,导致电池性能下降,而且液态水附着在金属双极板的表面,会加速双极板的腐蚀[16]。因此,理想的双极板材料应具有较低的表面润湿性。

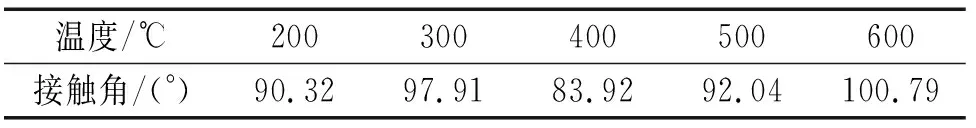

不同温度下ZrMoN薄膜的接触角测试结果如表1所示。从表1中可以看出:温度为600 ℃时接触角最大,ZrMoN薄膜的疏水性最好;温度为400 ℃时,接触角最小且小于90°,疏水性相对较差;温度为200 ℃时,接触角接近90°,疏水性良好。接触角为90°被认为是防止电极系统中水累积的临界值,有利于电池内部液态水的排出。试验结果表明,温度对ZrMoN薄膜的表面润湿性有重要的影响,并且影响差异较大。

2.2 截面形貌及表面成分

图1为温度为200 ℃时ZrMoN薄膜的截面SEM形貌。从图1中可以看到:基体上有一层清晰的白色ZrMoN薄膜。对不同温度下ZrMoN薄膜的表面元素进行分析,如图2所示。通过对比各温度下膜层元素含量可以看出:在试验条件下,不同温度下膜层元素含量大致相同,这表明温度对膜层的元素含量没有太大的影响。

表1 不同温度下ZrMoN薄膜的接触角Tab. 1 Contact angles of ZrMoN coatings at different temperatures

图1 ZrMoN薄膜的截面SEM形貌(200 ℃)Fig. 1 SEM section morphology of ZrMoN coating (200 ℃)

2.3 相结构

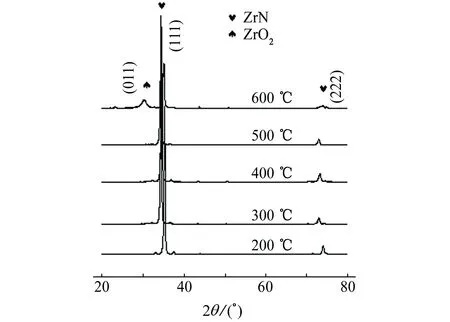

图3为不同温度下ZrMoN薄膜的XRD谱。从图3可以看出:采用PVD技术制备的ZrMoN薄膜成分比较均一,除温度为600 ℃时,膜层中主要存在ZrN相,没有出现Mo及MoN相。试样均存在ZrN(111)、ZrN(222)两个主要的衍射峰,ZrN(111)衍射峰为最强峰,因此ZrMoN薄膜的生长方向主要为(111)方向,但是也有所偏移。温度的升高促进了晶粒的生长和偏移,因此ZrMoN薄膜的生长方向略发生偏移。另外,温度为600 ℃时膜层表面的物相发生了新的改变,出现了较强的ZrO2相,这是由于温度过高出现了氧化引起的。

2.4 电化学性能

2.4.1 动电位极化曲线

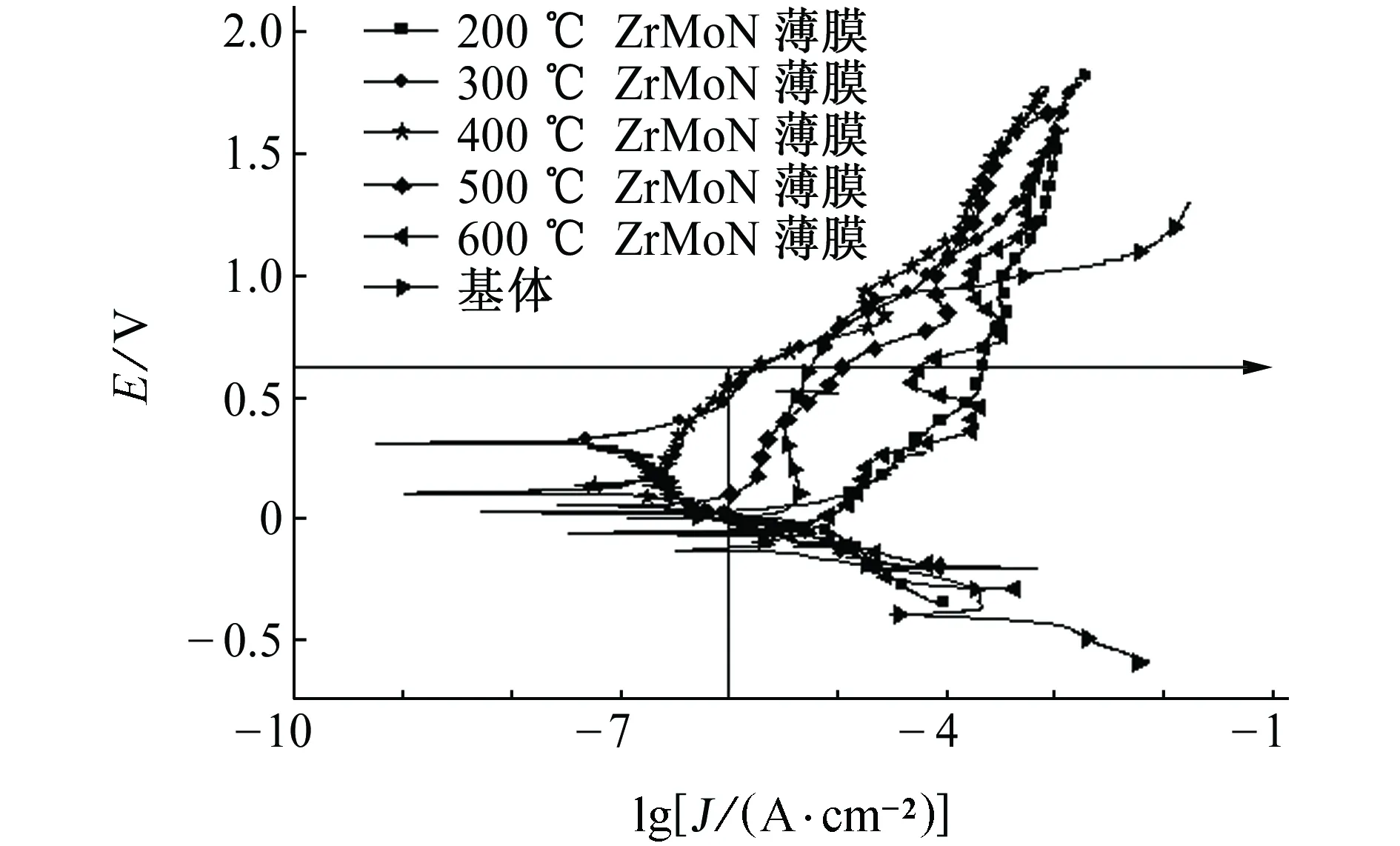

ZrMoN薄膜与基体在模拟PEMFC阴极环境中的动电位极化曲线如图4所示。从图4中可以看到:基体试样较早出现了过钝化区,而ZrMoN薄膜未发生过钝化,这说明ZrMoN薄膜有助于提高不锈钢基体的耐蚀性。自腐蚀电位的高低是表征材料在溶液中发生腐蚀的倾向性和可能性,而腐蚀电流则直接表征材料在溶液中的实际腐蚀速率。自腐蚀电位越低越容易发生腐蚀,腐蚀电流越大腐蚀速率越大。对比不同温度下ZrMoN薄膜的动电位极化曲线可见,温度在300,400 ℃时ZrMoN薄膜具有较小的腐蚀电流和较高的自腐蚀电位,耐蚀性较好。从图4还可知:在模拟PEMFC阴极环境中,基体具有较宽的钝化区(0.1~0.9 V),但活化-钝化转化峰并不明显,电位超过0.9 V后,电流密度迅速增大,表明基体表面钝化膜被击破;而ZrMoN薄膜达到维钝电流后,电流密度的增大过程略有波动,这可能与薄膜表面的不均匀性有关。表面不均匀会导致整个表面的钝化过程较为复杂,不能迅速进行[17]。

(a) 200 ℃ (b) 300 ℃ (c) 400 ℃

(d) 500 ℃ (e) 600 ℃图2 不同温度下ZrMoN薄膜的EDS谱Fig. 2 EDS spectra of ZrMoN coatings at different temperatures

图3 不同温度下的ZrMoN薄膜表面的XRD谱Fig. 3 XRD patterns of ZrMoN coating surfaces at different temperatures

图4 不同温度下ZrMoN薄膜与基体在模拟PEMFC阴极环境中的动电位极化曲线Fig. 4 Potentiodynamic polarization curves of ZrMoN coatings at different temperatures and substrate in simulated cathode environment of PEMFC

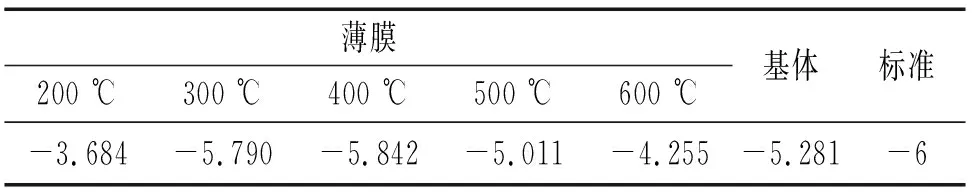

以ZrMoN薄膜在PEMFC阴极环境中阴极电位(相对于SCE)为0.6 V时电流密度的对数形式(lgJcorr)表示其腐蚀速率,根据美国能源部2002年制定的技术指标要求,该腐蚀电流密度应小于1.0 μA/cm2[18]。分别在图4中纵轴为0.6 V和横轴为-6的位置处作垂直线标记。表2为各试样在模拟PEMFC阴极环境中阴极电位(相对于SCE)为0.6 V时的腐蚀电流密度。从表2中可以看到:温度为300 ℃和400 ℃时腐蚀电流密度分别为-5.790,-5.842μA/cm2,相对较小,说明这两种温度下ZrMoN薄膜在模拟PEMFC阴极环境中的耐蚀性较好,也较为接近美国能源部的技术指标要求。

表2 不同温度下ZrMoN薄膜与基体在0.6 V(相对于SCE)时的腐蚀电流密度Tab. 2 Corrosion current densities of ZrMoN coatings at different temperatures and substrate at 0.6 V (vs.SCE) μA/cm2

以上试验结果表明:随着温度的升高,晶粒逐渐长大,温度在300 ℃和400 ℃时ZrMoN薄膜在模拟PEMFC阴极环境中具有较好的耐蚀性;但随着温度的继续升高,ZrMoN薄膜容易发生晶格畸变,导致缺陷的增加,使腐蚀更容易发生,所以ZrMoN薄膜温度在300 ℃和400 ℃时更适宜PEMFC阴极环境。

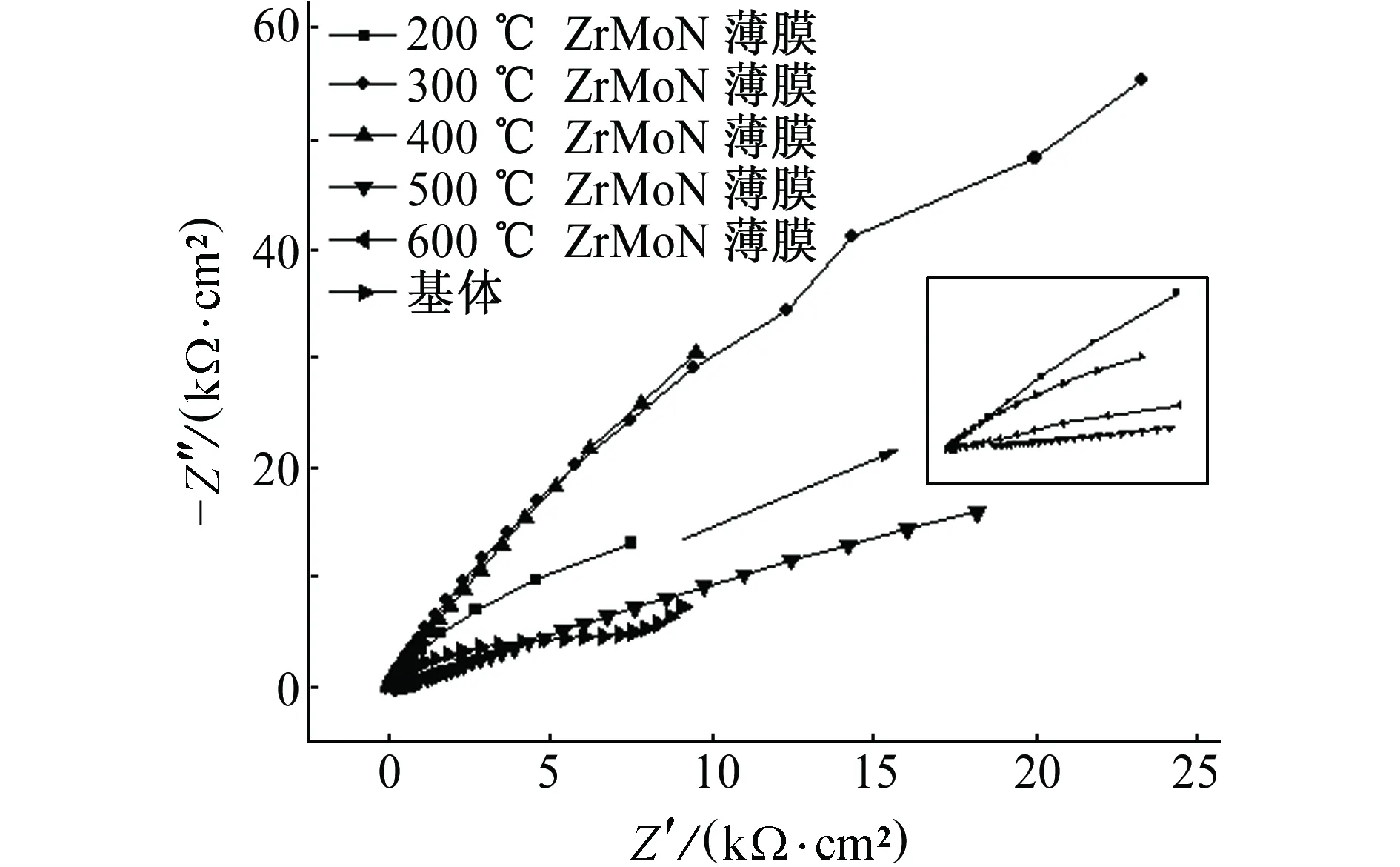

2.4.2 电化学阻抗谱

图5为不同温度下ZrMoN薄膜与基体在模拟PEMFC阴极环境中的电化学阻抗谱。在电化学阻抗谱中通过对比各试样的容抗弧半径发现,温度在300 ℃和400 ℃时,ZrMoN薄膜的耐蚀性有了明显的提高,与动电位极化曲线测试结果一致。

图5 不同温度下ZrMoN薄膜与基体在模拟PEMFC阴极环境中的电化学阻抗谱Fig. 5 EIS of ZrMoN coatings at different temperatures and substrate in simulated cathode environment of PEMFC

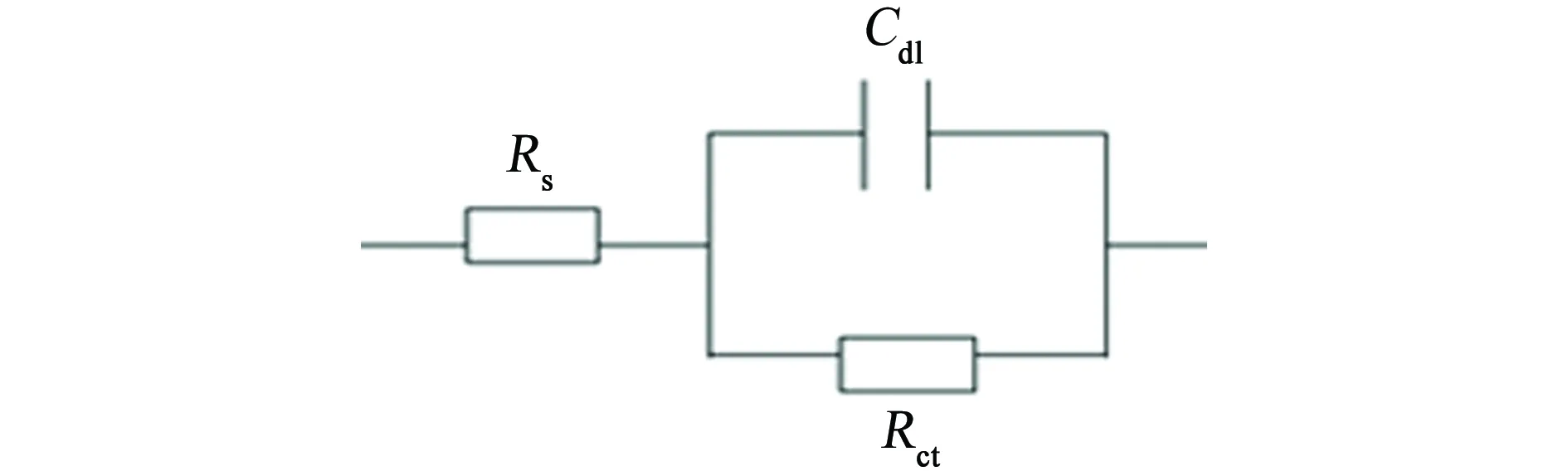

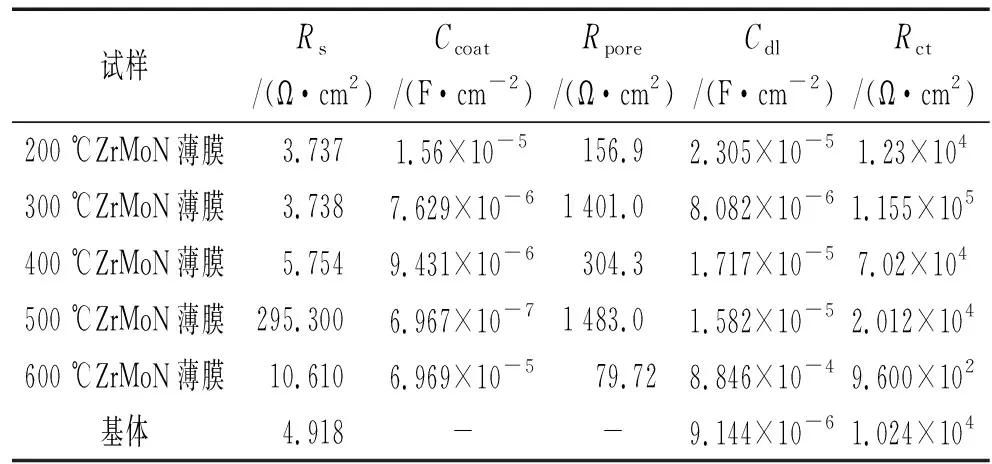

采用如图6所示的等效电路模型[19],对图5中的电化学阻抗谱进行拟合。图6中,Cdl为双电层电容,Rct为电荷转移电阻,Rs为溶液电阻,Rpore为薄膜中的孔洞电阻,Ccoat为薄膜电容。各个元件的参数值如表3所示。从表3中可以看到:Rct的大小顺序为600 ℃ ZrMoN薄膜<基体<200 ℃ ZrMoN薄膜<500 ℃ ZrMoN薄膜<400 ℃ ZrMoN薄膜<300 ℃ ZrMoN薄膜。Rct越大表示膜层的耐蚀性越好,温度为300 ℃和400 ℃时,ZrMoN薄膜具有最大的电荷转移电阻,说明该温度下膜层的耐蚀性最好。

(a) 基体

(b) ZrMoN薄膜图6 试验选用的等效电路图Fig. 6 Equivalent circuits used in experiment for substrate (a) and ZrMoN coatings (b)

试样Rs/(Ω·cm2)Ccoat/(F·cm-2)Rpore/(Ω·cm2)Cdl/(F·cm-2)Rct/(Ω·cm2)200 ℃ZrMoN薄膜3.7371.56×10-5156.92.305×10-51.23×104300 ℃ZrMoN薄膜3.7387.629×10-61 401.08.082×10-61.155×105400 ℃ZrMoN薄膜5.7549.431×10-6304.31.717×10-57.02×104500 ℃ZrMoN薄膜295.3006.967×10-71 483.01.582×10-52.012×104600 ℃ZrMoN薄膜10.6106.969×10-579.728.846×10-49.600×102基体4.918--9.144×10-61.024×104

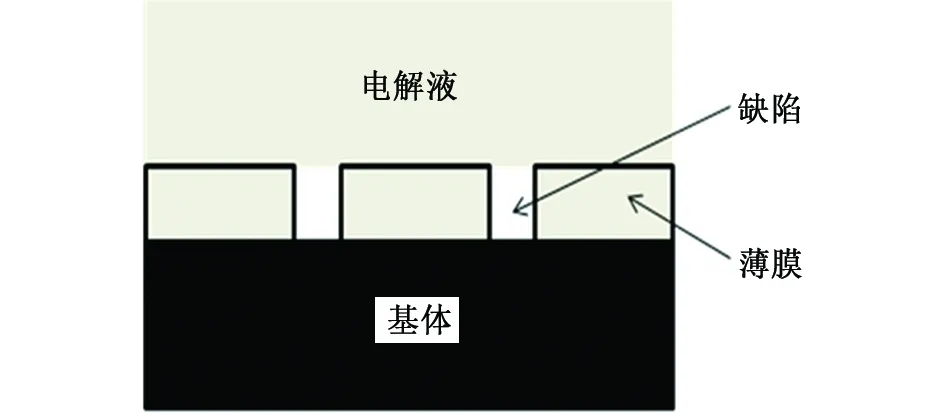

Ccoat值的变化与ZrMoN薄膜表面的不均匀性有关,Ccoat值越大,说明ZrMoN薄膜表面越不均匀,这是由于膜层表面存在针孔等缺陷引起的[20],薄膜表面示意图如图7所示。

图7 ZrMoN薄膜表面示意图Fig. 7 Schematic diagram of the coating surface

3 结论

(1) 对制备的ZrMoN薄膜进行接触角测试,除温度为400 ℃外,其余温度下ZrMoN薄膜均具有很高的表面能,表现出良好的疏水性,有利于电池内部液态水的排出,防止电极系统中出现积水。

(2) 在模拟PEMFC阴极环境中,基体较早的出现了过钝化区,ZrMoN薄膜未发生过钝化,说明ZrMoN薄膜有助于提高不锈钢的耐蚀性。

(3) 随着温度的升高,晶粒逐渐长大,温度在300 ℃和400 ℃时ZrMoN薄膜在模拟PEMFC阴极环境中具有较好的耐蚀性,但随着温度的继续升高,ZrMoN薄膜容易发生晶格畸变,导致缺陷的增加,使腐蚀更容易发生,所以ZrMoN薄膜在300 ℃和400 ℃时更适宜PEMFC阴极环境。

参考文献:

[1] STIMMING U. Fuel cells-fundamentals and applications[J]. Fuel Cells,2001,1(1):5-39.

[2] COLLANTES G O. Incorporating stakeholders perspectives into models of new technologies diffusion:the case of fuel cell vehicles[J]. Technol Forecasting Soc Change,2007,74(3):267-280.

[4] 段良涛,张东明,郭路,等. 质子交换膜燃料电池钛基双极板多弧离子镀TiN膜的腐蚀行为[J]. 中国有色金属学报,2011,21(1):159-164.

[5] 郭华. PEMFC用不锈钢双极板表面改性研究[D]. 大连:大连海事大学,2008:3-9.

[6] SOUTO R M,ALANYALI H. Electrochemical characteristics of steel coated with TiN and TiAlN coatings[J]. Corrosion Science,2000,42(12):2201-2211.

[7] LEAVEN L V,ALIAS M N,BROWN R. Corrosion behavior of ion plated and implated films[J]. Surface & Coatings Technology,1992,53(1):25-34.

[8] SHANMUGHAM C,RAJENDRAN N. Corrosion resistance of poly p-phenylenediamine conducting polymer coated 316L SS bipolar plates for proton exchange membrane fuel cells[J]. Progress in Organic Coatings,2015,89:42-49.

[9] LI M C,LUO S Z,ZENG C L,et al. Corrosion behavior of TiN coated type 316 stainless steel in simulated PEMFC environments[J]. Corrosion Science,2004,46(6):1369-1380.

[10] CHO E A,JEON U S,HONG S A,et al. Performance of a 1 kW-class PEMFC stack using TiN-coated 316 stainless steel bipolar plates[J]. Journal of Power Sources,2005,142(1/2):177-183.

[11] YAO S H,SU Y L,KAO W H,et al. Wear behavior of DC unbalanced magnetron sputter deposited ZrCN films[J]. Materials Letters,2005,59(26):3230-3233.

[12] BELL B D C,MURPHYS T,BURR P A,et al. The influence of alloying elements on the corrosion of Zr alloys[J]. Corrosion Science,2016,105:36-43.

[13] JARGELIUS-PETTERSSON R F A,POUND B G. Examination of the role of molybdenum in passivation of stainless steels using AC impedance spectroscopy[J]. Journal of the Electrochemical Society,1998,145(5):1462-1469.

[14] DAVIS J R. Atmospheric and aqueous corrosion[M]//ASM Speciality Handbook:Stainless Steel. [S.l.]:ASM International,1994:134-180.

[15] YI P,PENG L,FENG L,et al. Performance of a proton exchange membrane fuel cell stack using conductive amorphous carbon-coated 304 stainless steel bipolar plates[J]. Journal of Power Sources,2010,195(20):7061-7066.

[16] 付宇,侯明,林国强,等. 质子交换膜燃料电池双极板用金属改性的研究[J]. 西安交通大学学报,2008,42(3):364-367.

[17] 钱耀川,谭俊,石恭臣,等. 电沉积铅改性304不锈钢双极板在模拟PEMFC环境中的性能[J]. 南京工业大学学报:自然科学版,2009,31(5):47-51.

[18] ANTUNES R A,OLIVEIRA M C L,ETT G,et al. Corrosion of metal bipolar plates for PEM fuel cells:a review[J]. International Journal of Hydrogen Energy,2010,35(8):3632-3647.

[19] CHA B C,YOU Y Z,HONG S T,et al. Nitride films as protective layers for metallic bipolar plates of polymer electrolyte membrane fuel cell stacks[J]. International Journal of Hydrogen Energy,2011,36(7):4565-4572.

[20] GRIPS V K W,BARSHILIA H C,SELVI V E,et al. Electrochemical behavior of single layer CrN,TiN,TiAlN coatings and nanolayered TiAlN/CrN multilayer coatings preparedby reactive direct current magnetron sputtering[J]. The Solid Films,2006,514:204-211.