第17讲:抗泡剂的作用机理、主要品种及应用

2018-06-25黄文轩

黄文轩

中国石油化工股份有限公司石油化工科学研究院

本文介绍了抗泡剂的作用机理和主要品种;详细阐述了不同类型的抗泡剂的特点、应用性能与使用范围;展望了抗泡剂的发展趋势。

抗泡剂概述

能抑制或消除油品在应用中起泡的化学品,称为抗泡剂。人们在日常生产和生活中经常要与泡沫打交道。泡沫的存在既有好的一面,如有利于洗涤、漂浮选矿(也简称为浮选,Floatation)、灭火、除尘以及制造泡沫塑料和泡沫陶瓷等;但也有很多不利的一面,如在润滑油、造纸、纺织印染、涂料、聚氯乙烯、油墨、发酵、污水处理等行业中,泡沫会对生产过程和产品质量造成不良影响。因此在工业生产的有关领域中,为了消除(抑制)气泡或泡沫,往往需要加入一定量的抗泡剂(也称为消泡剂,以下统称抗泡剂)[1]。在第二次世界大战中,美国飞机和车辆使用的润滑油发泡成了严重的问题。为了解决这一问题,对润滑油发泡机理和发泡问题的解决方法进行了大量研究。终于在20世纪40年代中期,研究者发现液态的有机聚硅氧烷,即硅酮和有机硅酸酯,具有非常有效的抗泡效果。硅酮在润滑油中仅加1~100 mg/kg就具有良好的抗泡效果[2]。因此,消除有害泡沫,对提高劳动生产率、降低不必要的损耗、延长机械寿命,具有极大的技术与经济意义[3]。20世纪60年代以后,美国和日本专利先后介绍了用丙烯酸酯或甲基丙烯酸酯的均聚物或共聚物作为非硅型抗泡剂。非硅型抗泡剂对润滑油具有良好的抗泡性能,抗泡稳定性良好,在酸性介质中仍保持高效,对空气释放值的影响较硅油小,对调合技术不敏感。

润滑油发泡的原因及危害

润滑油使用过程中与混入空气接触,经循环产生气泡。气泡中浮在油品表面的称为泡沫,分散在油中的称为分散气泡。与前者相关的性能称为消泡性,与后者相关的性能称为空气释放值。润滑油的发泡现象一般用泡沫倾向和泡沫稳定性来表示。泡沫倾向表示生成泡沫的难易程度。润滑油的泡沫倾向强,是由于油中除含有空气外,还含有为了改善润滑油的性能而加入的添加剂,这些添加剂大多数是表面活性剂物质,它们的存在降低了润滑油中气-液界面的表面张力,而表面张力越小,则越易起泡,使润滑油的泡沫倾向显著增强。泡沫稳定性则与油面的黏度、可塑性和坚韧性等因素有关,表面黏度越大,可塑性和坚韧性越好,泡沫的稳定性就越好,泡沫就难以自动破灭。

综合起来,油品发泡的主要原因有:

◇油品使用了各种添加剂,特别是一些表面活性剂;

◇油品本身氧化变质;

◇油品中急速的空气吸入和循环;

◇油温上升和压力下降而释放出空气;

◇含有空气的润滑油的高速搅拌等。

泡沫的产生会给用油设备和润滑油本身带来许多危害,会造成机械部件干摩擦,还可能产生气阻使油泵中断供油,使机械部件磨损加重直至损坏。润滑油发泡后与空气的接触面积增大,促进润滑油的氧化变质,缩短了润滑油的使用寿命。起泡甚至会使润滑油溢出,造成缺油事故。

抗泡剂的作用机理

消泡就是泡沫稳定化的反过程,从机理上看,它包括2个方面:

◇抑制泡沫的产生;

◇消除已产生的气泡。

抗泡剂具有较高的表面活性,能形成新的表面膜或改变原有的表面膜,降低泡沫的强度。抗泡剂的抗泡机理比较复杂,目前较有代表性观点有3种,即降低部分表面张力、扩张和渗透[4~6]。

降低部分表面张力

这种观点认为,由于抗泡剂的表面张力比发泡液小,当抗泡剂与泡膜接触后,吸附于泡膜上,继而浸入膜内,使该部分的表面张力显著地降低,而膜面其余部分仍保持着原来较大的表面张力,这种在泡膜上的表面张力差异导致了泡膜破裂,如图1所示[5,6]。

当抗泡剂的表面张力小于润滑油时,才能起到抗泡作用(硅油的表面张力为1.5×10-5~20×10-5mN/m,石油润滑油的表面张力为30~50 mN/m,水的表面张力为72 mN/m)。抗泡剂与润滑油的表面张力相差越大,抗泡剂向泡沫中的扩散越快。由于不同的高黏度硅油的表面张力趋于接近,因此可推断它不会影响抗泡剂向润滑油泡膜中的扩散趋势与扩散速度。甲基硅油的黏度及加剂量对润滑油表面张力的影响见表1[7]。

图1 抗泡剂降低局部泡膜表面张力破泡示意

表1 甲基硅油的黏度及加剂量对润滑油表面张力的影响

从表1可以看出,对于1~3号基础油,甲基硅油加剂量相同情况下,甲基硅油黏度越大,润滑油的表面张力降低就越多,抗泡性越好。对于4~10号基础油,甲基硅油黏度相同时,甲基硅油的加剂量越高,润滑油的表面张力降低越多,抗泡性越好。

扩张

这种观点认为,抗泡剂小滴浸入泡膜内,成为膜的一部分,然后在膜上扩张,随着抗泡剂的扩张,抗泡剂最初进入部分开始变薄,最后导致破裂。扩张破泡机理如图2所示。

渗透

这种观点认为,抗泡剂的作用是增加泡膜对空气的渗透性,从而加速泡沫的合并,减少泡膜的强度和弹性,达到破泡的目的。

总之,抗泡剂一般不溶于油,而是以高度分散的胶体粒子状态存在于油中,分散的抗泡剂粒子吸附在泡膜上,然后浸入泡膜成为泡膜的一部分,继而在泡膜上扩张,使膜越来越薄而破裂。

抗泡剂的主要品种

润滑油抗泡剂的品种一般分为硅型、非硅型和复合型3类。

硅型抗泡剂

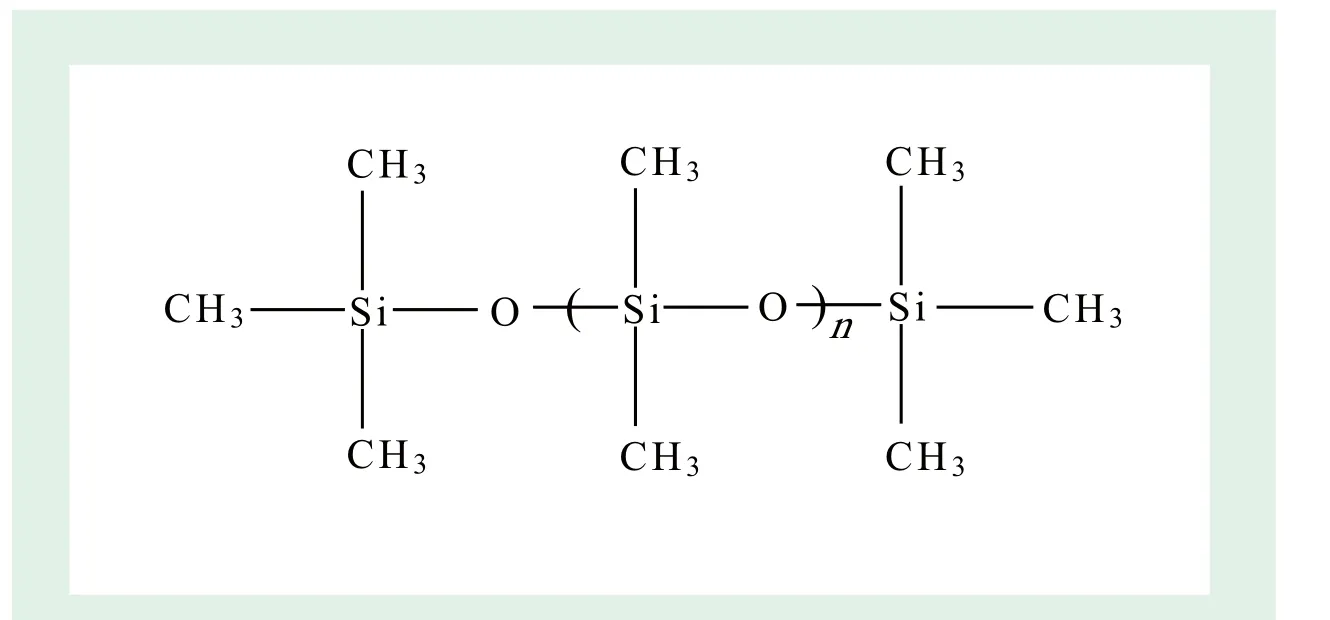

硅型抗泡剂[8~10](Silicone antifoam additive)是聚硅氧烷(硅油),主链具有Si-O-Si结构,常用的是聚二甲基硅氧烷,又称二甲基硅油,黏度为20~10 000 mm2/s(25 ℃),表面张力21~25 mN/m(35 ℃),在润滑油及水中的溶解度都很小,可用作润滑油及水基润滑剂的抗泡剂。硅型抗泡剂具有如下特点:

◇表面张力低。二甲基硅油的表面张力比水、表面活性剂水溶液及一般油类都要低,因而很适宜作抗泡剂。

◇在水及一般油类中的溶解度低且表面活性高。硅油分子结构特殊,主链为硅氧键,为非极性分子,与极性溶剂或水不亲和,与一般油品亲和性也很小。

◇挥发性低并具有化学惰性。二甲基硅油挥发性极低,而且还有低的表面张力,二者结合,使其可以在宽温度范围内起消泡作用。

◇热稳定性好,凝固点低,在宽温度范围内黏温性能好。

◇对油品的析气性有负面影响。硅型抗泡剂的抗泡性能虽然优良,但油溶性较差,对空气释放性影响较大。因为对于分散气泡,它使表面张力降低而生成的气泡直径变小,上浮困难,导致空气释放性差。

◇无生理毒性。一般用作抗泡剂的二甲基硅油聚合度较高,而脱除了低聚物的二甲基硅油则是无生理毒性的。

◇品种型号多,可供多种发泡体系选择使用。

二甲基硅油的化学结构式见图3。

图2 扩张破泡机理示意

图3 二甲基硅油的化学结构式

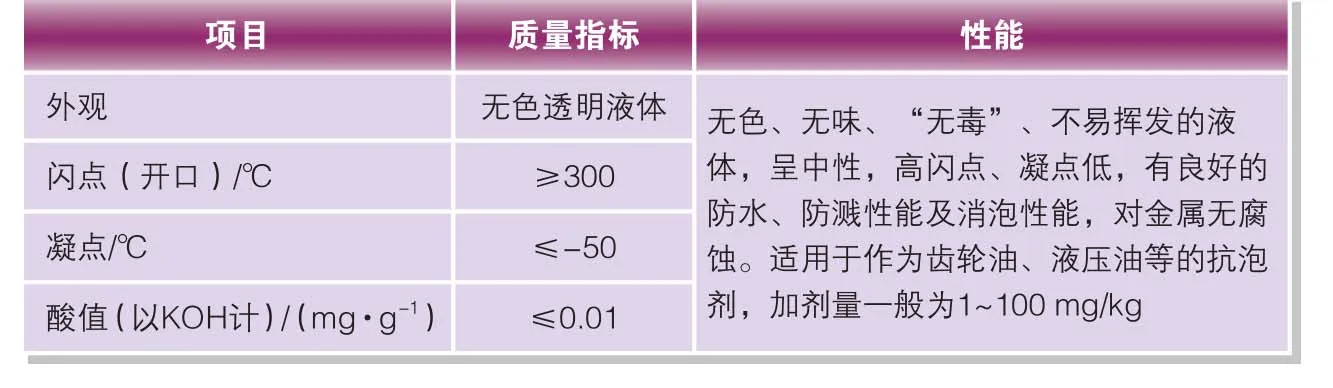

T901(甲基硅油)硅型抗泡剂的质量指标及性能见表2[11]。

非硅型抗泡剂

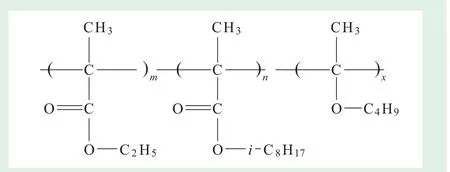

为了克服硅油的缺点,发展了非硅型抗泡剂(Nonsilicone antifoam additives)。非硅型抗泡剂主要指丙烯酸酯或甲基丙烯酸酯的共聚物,即不同结构的丙烯酸酯共聚物,丙烯酸酯(或甲基丙烯酸酯)与含双键的醚类或酯类化合物的共聚物。此外,还有聚乙二醇醚、聚丁二醇醚、脂肪醇及烷基磷酸酯等。非硅型抗泡剂的效果不如硅油,加剂量比硅油大[0.001%~0.07%(质量分数)],但对油品的空气释放值影响小,在油品中不易析出,抗泡持久性好,对调合工艺要求不高。硅油在油中分散的细小液珠容易被光学计算器误认为是颗粒物,因此,某些OEM(原始设备制造商)规定液压油只能使用非硅型抗泡剂。非硅型抗泡剂与某些添加剂,如烷基水杨酸钙(T109)、聚乙烯基正丁基醚(T601)或二壬基磺酸钡(T705)联用,会使抗泡性下降,使用时应注意。非硅型抗泡剂的结构如图4所示[12](式中m、n、x分别为1、2、3……)。

复合抗泡剂

由于硅型/非硅型抗泡剂都有自己的优点及缺点,单独使用很难使所有油品都能达到满意的结果。例如,对于内燃机油和齿轮油,不同的公司使用不同来源的基础油和特种功能添加剂,引起油品的发泡程度也不同,若采用单一的抗泡剂很难达到预期的效果;又如对于液压油、汽轮机油和通用机床用油等油品,有时因基础油的精制深度不够,或因加入了多种添加剂,加入单一的抗泡剂较难使油品的空气释放值和抗泡性能达到预期的效果。为了解决这个问题,发展了复合抗 泡 剂[8](Packages of antifoam additives)。复合抗泡剂平衡了硅型/非硅型抗泡剂这两类抗泡剂的优缺点,由两者以适当比例组成。硅型抗泡剂效果好,用量少,但易使油品空气释放值变差,而在油中分散性差,长期储存易析出。非硅型抗泡剂效果不如硅型抗泡剂,加剂量较大,但对空气释放值影响小,抗泡持久性好。两种类型抗泡剂复合使用,可取长补短。

抗泡剂的选择和应用

硅型抗泡剂

表2 T901(甲基硅油)抗泡剂质量指标及性能

图4 非硅型抗泡剂的结构

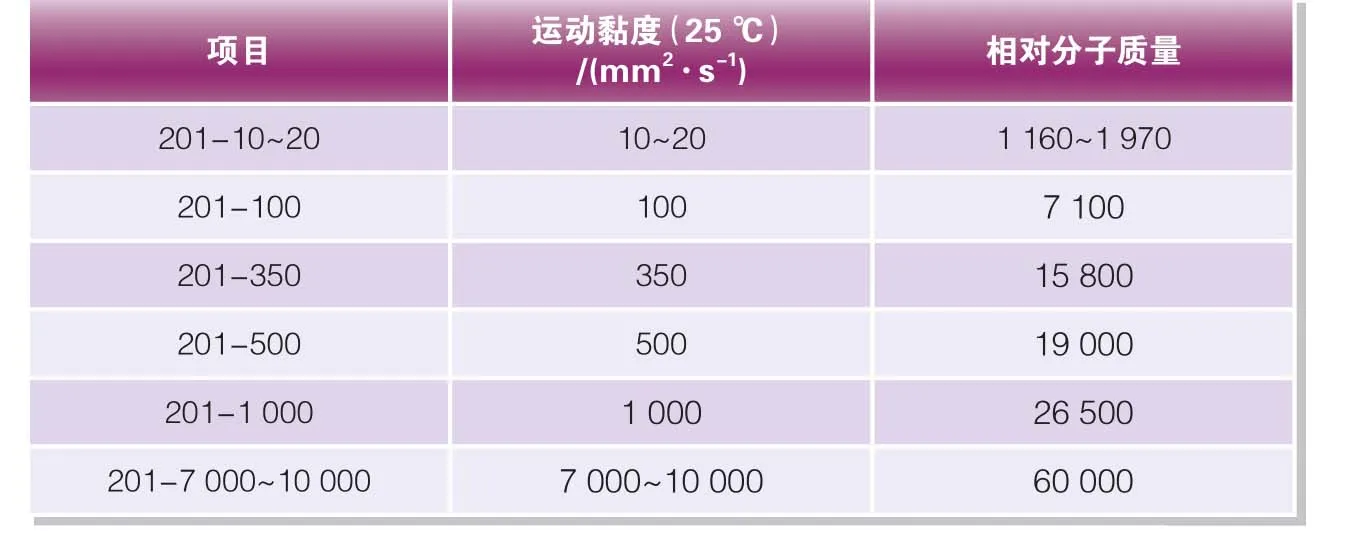

表3 二甲基硅油牌号、黏度及相对分子质量

硅型抗泡剂中应用得较多的是二甲基硅油,二甲基硅油按黏度大小分为不同的牌号,详见表3[12]。

二甲基硅油广泛用于各类润滑油,一般使用黏度在20~10 000 mm2/s(25 ℃)的硅油作为抗泡剂,加剂量在1~100 mg/kg。硅油的抗泡性能与它本身的黏度大小和在润滑油中的分散粒度的大小有关,一般低黏度的基础油选用高黏度的抗泡剂效果较好,高黏度的基础油选用低黏度的抗泡剂效果较好,也有人认为高黏度的抗泡剂在高低黏度的润滑油中均有好的效果。由于低黏度硅油对于润滑油容易分散而显示出破泡性,但因溶解度大而缺乏抗泡持续性,高黏度硅油破泡性差,但抗泡持续性好,因此可将低黏度硅油和高黏度硅油混合使用[13]。如果将不同黏度的硅油加入同一黏度的基础油中,其结果是随着硅油黏度的增大,油品的抗泡性变好。不同黏度的硅油在减一线油中的抗泡效果见表4,不同黏度的硅油在在不同黏度的基础油中的抗泡效果见表5[7]。

从表4可以看出,同一黏度的基础油,随着加入抗泡剂(硅油)黏度的增大,油品的抗泡效果变好。

表4 硅油在减一线油中的抗泡效果

表5 不同黏度的抗泡剂在不同基础油中的抗泡效果

从表5可以看出,高黏度的基础油对抗泡剂的适用范围较广,可用不同黏度的硅油作抗泡剂,低黏度的润滑油只适宜用高黏度硅油作抗泡剂。

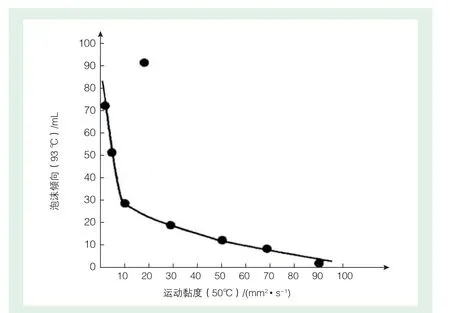

另外,同一黏度(500 mm2/s)的硅油在不同黏度的基础油中的效果也是随基础油的黏度增大而变好。黏度为500 mm2/s的硅油在不同黏度机械油中的抗泡效果见图5[13]。

硅油的另一个特点是其抗泡性与硅油在油中的分散状态有关,硅油在油中分散得越好,其抗泡性能就越好,抗泡持续性也就越好。硅油在油中的分散度好坏与硅油的粒径有关,硅油的粒径越小,分散的体系也就越稳定。一般硅油粒径在10 μm以下,特别是粒径在3 μm以下效果更好。硅油粒径对润滑油抗泡性能的影响见图6[13]。

因此,如何将硅油尽可能以小颗粒形态分散于油中是获得好的抗泡效果的关键。二甲基硅油的比重大于矿物油,25 ℃运动黏度大于250 mm2/s的二甲基硅油的比重为0.97,而矿物油的比重为0.85~0.92,所以润滑油中的硅油液珠贮存过程中会沉降,造成不稳定。而抗泡剂的分散粒度大小与加入方法和所选溶剂有关。一般把抗泡剂与溶剂或助分散剂(煤油、柴油或乙基硅油)配制成1%溶液,再高度分散加入油中。

非硅型抗泡剂

非硅型抗泡剂中,聚丙烯酸酯获得了广泛的应用。有不少专利介绍工业润滑油(如液压油、汽轮机油和齿轮油)应用聚丙烯酸酯作为抗泡剂提高了油品的抗泡性与空气释放性,解决了工业润滑油空气释放性与抗泡性之间所存在的矛盾。另外,该类抗泡剂不易黏附在油路某处,特别是不黏附在过滤器上;同时,抗泡剂本身的同类粒子又不易聚集在一起,防止了抗泡剂从油中分离出来。

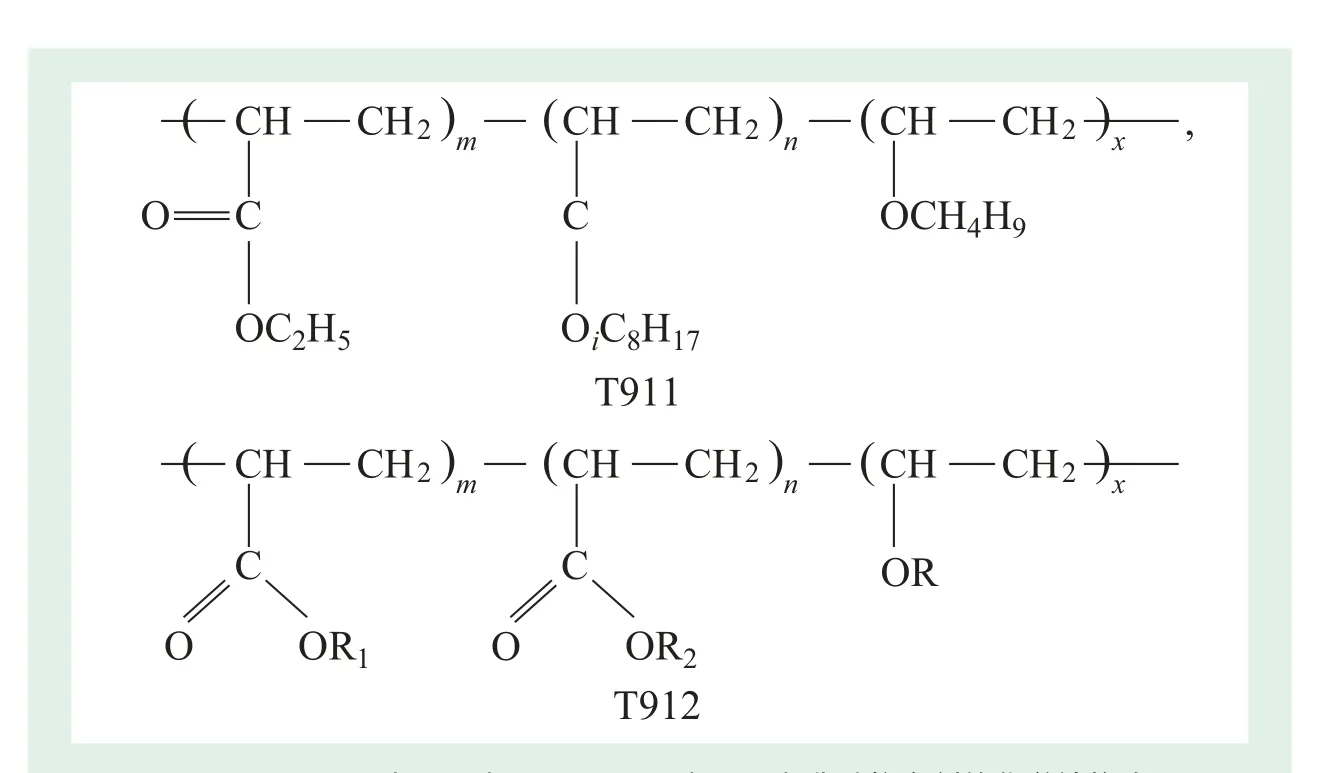

国内开发了T911(上-902A)和T912(上-902B)2种非硅抗泡剂,经过实际应用证明了非硅抗泡剂具有对各种调合技术不敏感、在酸性介质中是高效的、对空气释放值的影响比硅油小和长期贮存后抗泡性不下降,稳定性好等优点。2种非硅抗泡剂的化学结构式见图7[4]。

图 5 黏度为500 mm2/s的硅油在不同黏度机械油中的抗泡效果

图6 硅油粒径对润滑油抗泡性能的影响

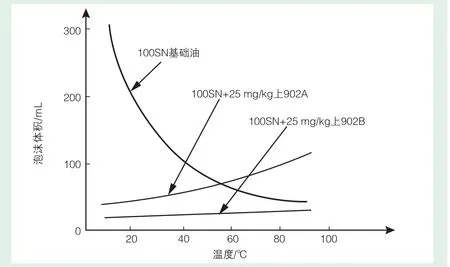

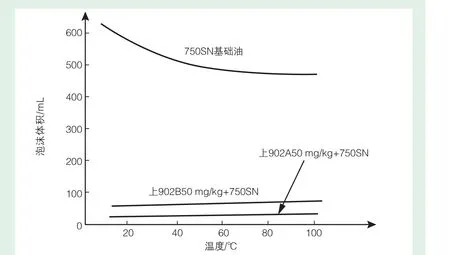

由于上-902B的相对分子质量比上-902A大,故前者在轻质油中的抗泡性比后者好。而在重质油中,它们的抗泡性差别不大,均有较好效果。不同温度下上-902B和上-902A在轻质油100SN和重质油750SN中的抗泡性的比较见图8及图9[14]。

从图8及图9可以看出,上-902A在轻质油100SN中抗泡性较差,而在重质油750SN油中抗泡性较好。上-902B则在轻质油100SN中及重质油750SN油中均有良好的抗泡性能。

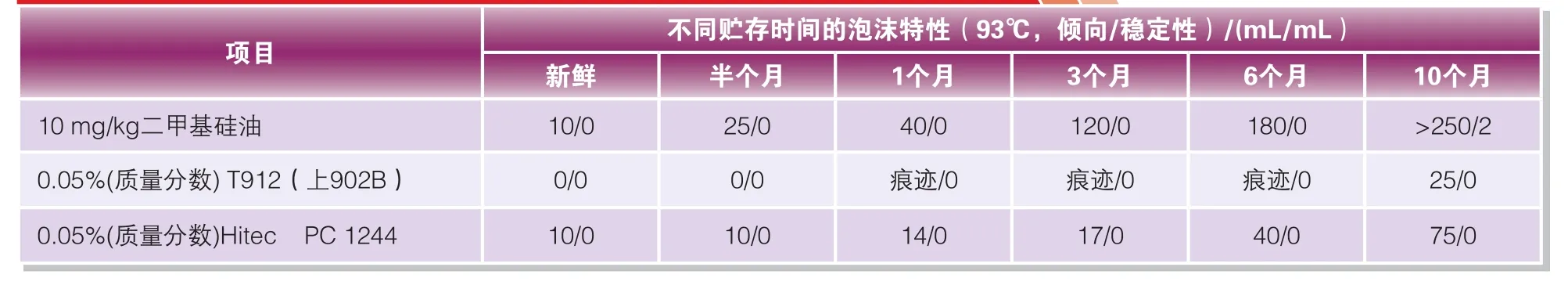

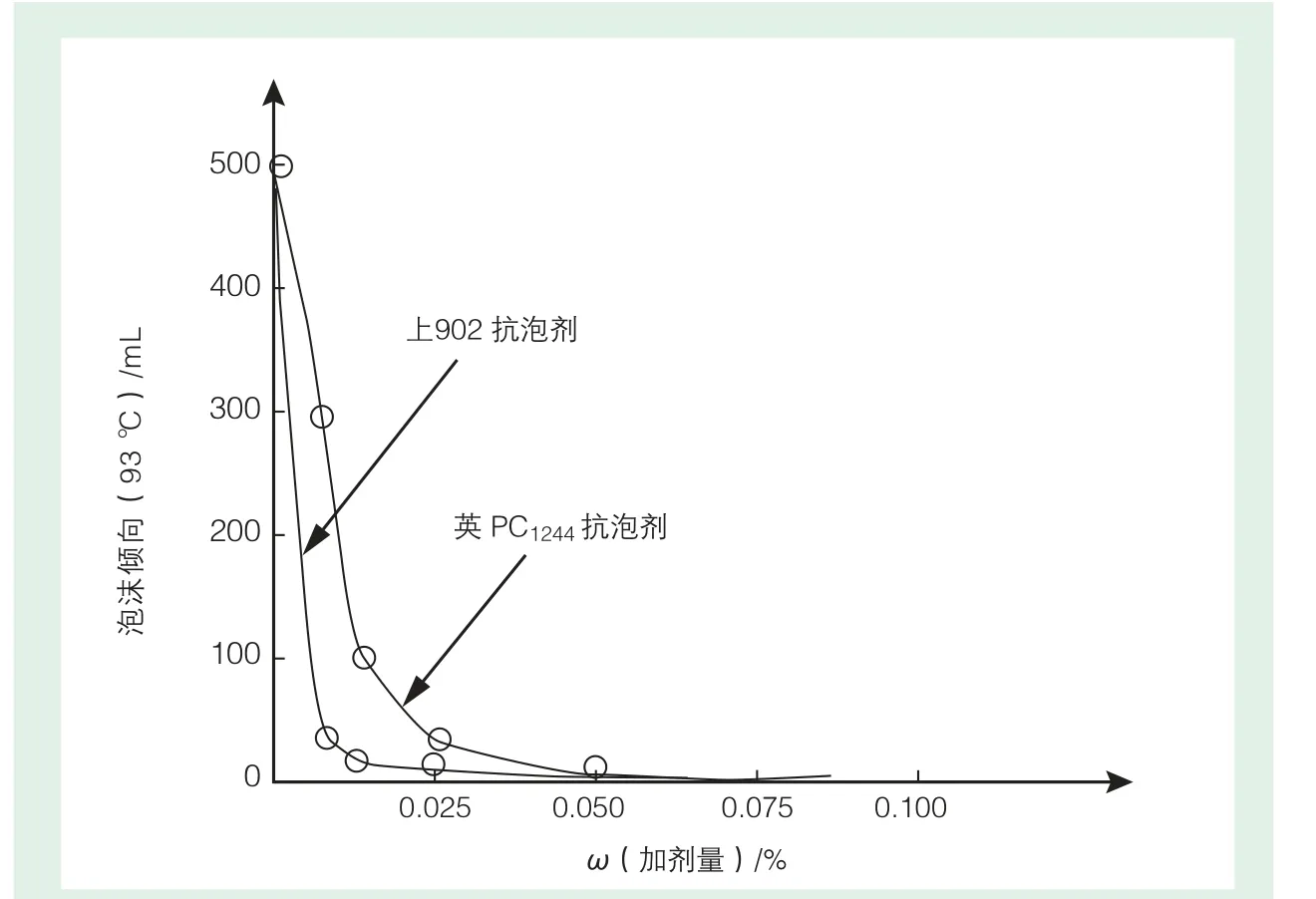

非硅型抗泡剂在高酸值的15号双曲线齿轮油中与硅型抗泡剂的抗泡效果对比见表6及图10[13]。

从表6可以看出,添加二甲基硅油的15号双曲线齿轮油的泡沫特性从开始的10/0(mL/mL)到储存10个月时已经变化为>250/2(mL/mL);而添加非硅型抗泡剂T912(上902B)及进口的Hitec PC 1244的油样的泡沫特性变化不大,基本稳定。T912(上902B)的抗泡效果与进口的Hitec PC 1244相当,甚至优于进口产品。

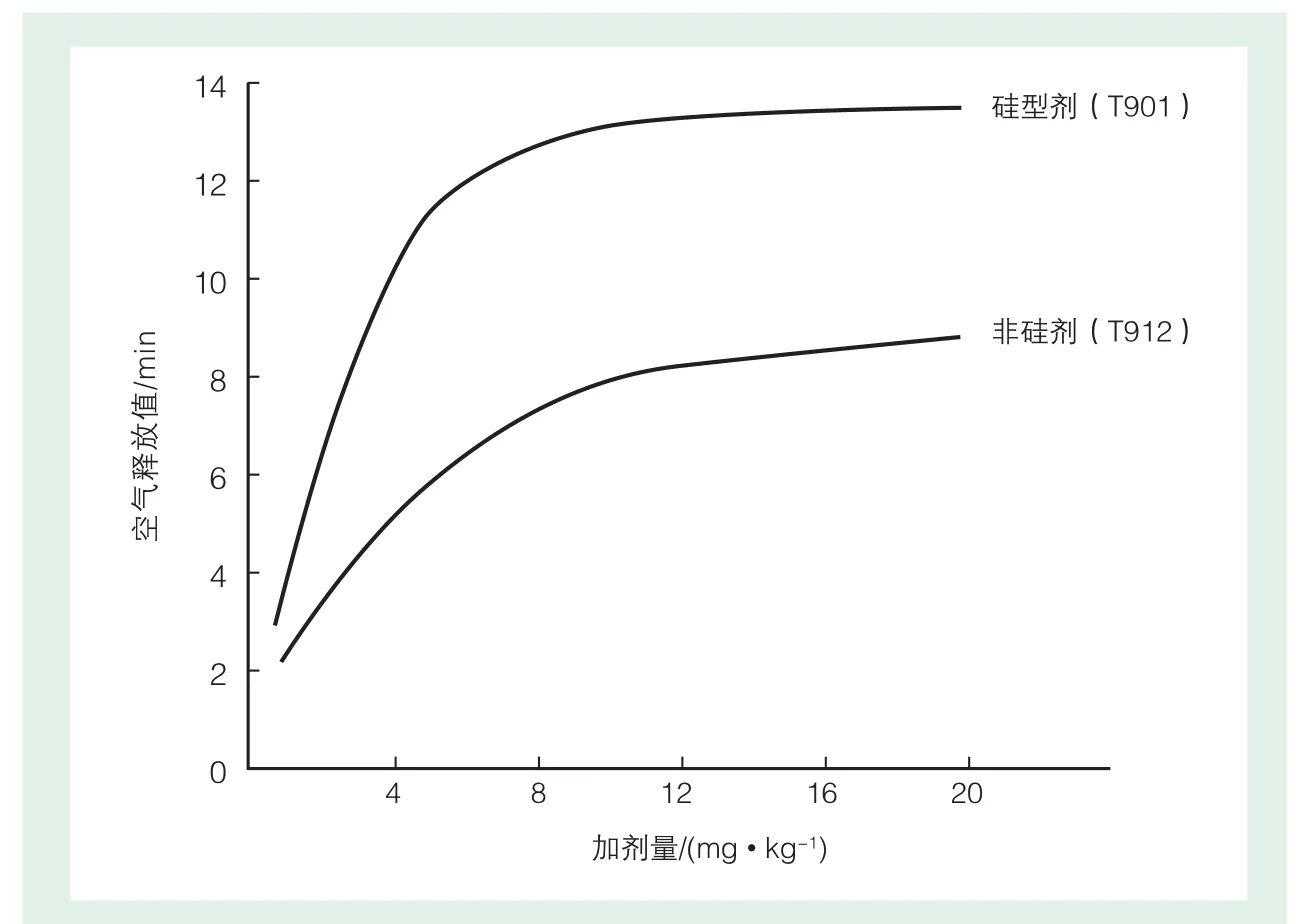

非硅型抗泡剂和硅型抗泡剂对空气释放值的影响见图11[15]及表7[4]。

从图11可以看出,非硅型抗泡剂和硅型抗泡剂对空气释放值的影响随加剂量的增加而增大,硅型抗泡剂对空气释放值的影响比非硅抗泡剂要大。

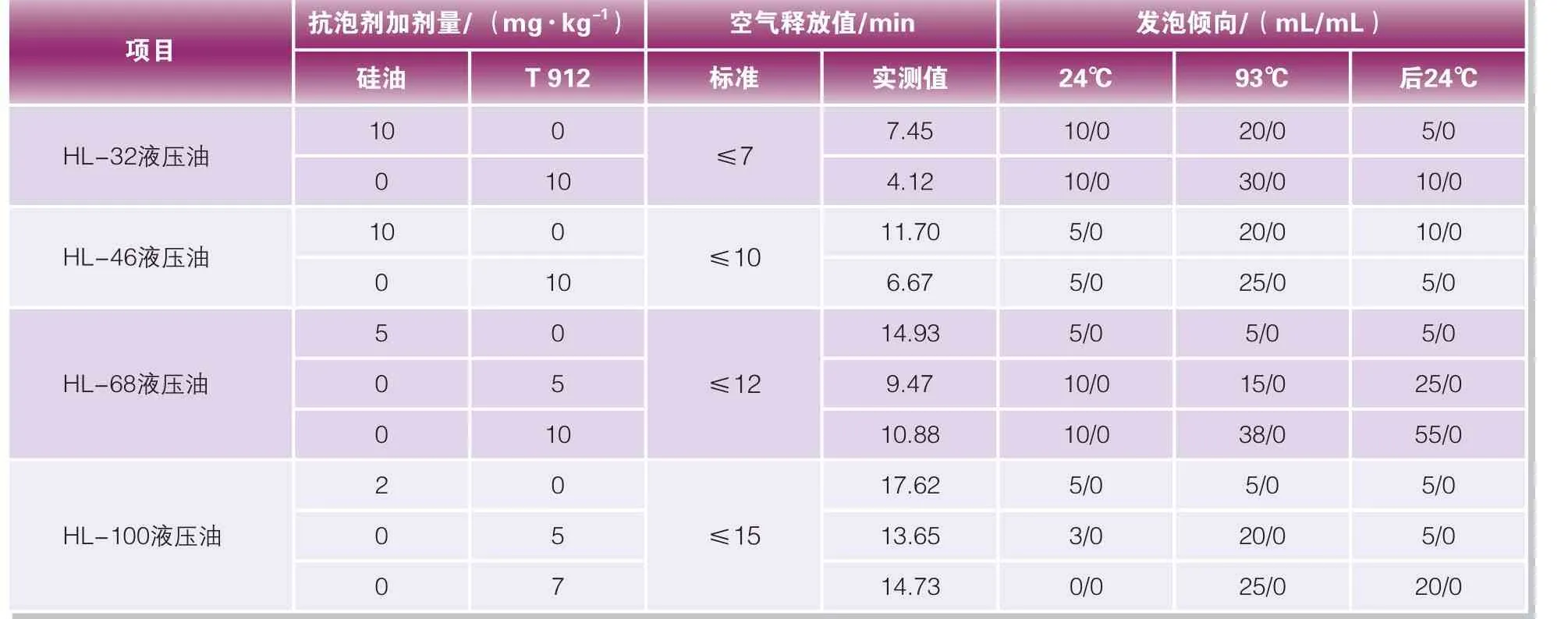

从表7可以看出,相同的加剂量下,在HL-32、HL-46、HL-68和HL-100四个黏度级别的液压油中,硅型抗泡剂的空气释放值都超过规格标准而不合格,非硅型抗泡剂的空气释放值全部合格,而且抗泡性能也全部合格。

图7 上-902A (T911)、上-902B (T912)非硅抗泡剂的化学结构式

图8 上-902A和上-902B在100SN中的抗泡性

图9 上-902A和上-902B在750SN中的抗泡性

非硅型抗泡剂也有不足之处,如对有些添加剂比较敏感(如T109、T601和T705),而硅油与各种添加剂的配伍性较好。T912和硅油在250SN油中与常用添加剂的配伍性见表8[4]。

从表8可以看出,硅油对常用抗氧剂、黏度指数改进剂、防锈剂、清净剂和分散剂等有良好的配伍性,它们在油品中的存在不影响硅油的抗泡能力;非硅型抗泡剂T912与T601(聚乙烯基正丁基醚)、T109(烷基水杨酸钙)、T705(二壬基萘磺酸钡)3种添加剂复合使用时抗泡性差,不但没有抗泡性,甚至加强了起泡能力。

表6 硅型和非硅型抗泡剂在高酸值的15号双曲线齿轮油中的效果对比

图10 非硅型抗泡剂加剂量与消泡效果的关系

图11 两种类型的抗泡剂对HVI 250N油料空气释放值的影响

复合抗泡剂

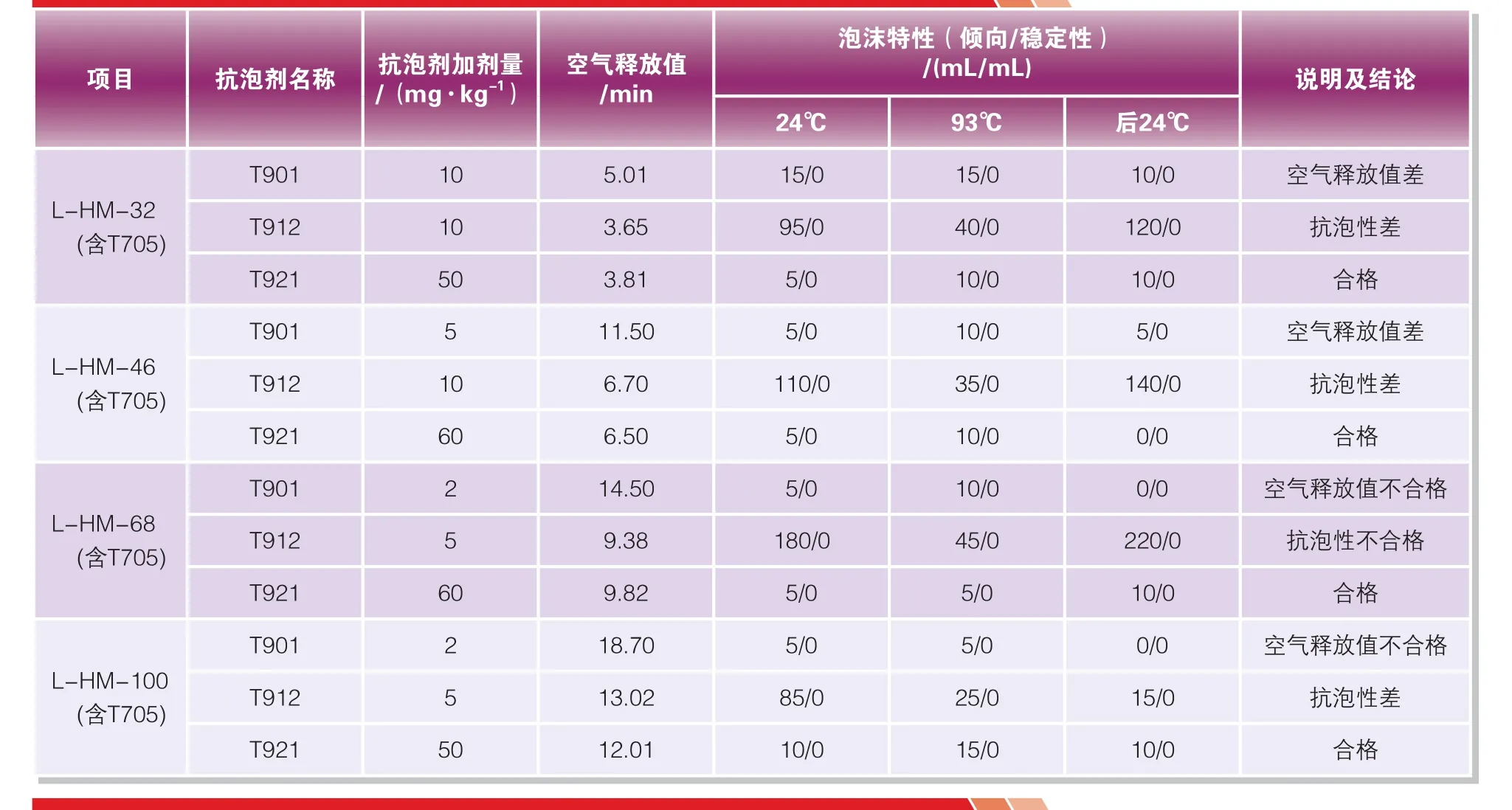

上海炼油厂研究所研制出1号(T921)、2号(T922) 和 3号(T923)复合抗泡剂。T921主要应用于对空气释放值要求高的抗磨液压油中;T922主要应用于含有合成磺酸盐的内燃机油和严重发泡的齿轮油中;T923主要应用于含有大量清净剂、分散剂而发泡严重的船用油品中,具有高效抗泡效果。T921、T922与硅型抗泡剂(T901)和非硅型抗泡剂(T912)的应用效果比较见表9和表10[4]。

由表9、表10可以看出,单独加硅型抗泡剂或非硅型抗泡剂都不能使产品达到合格要求,而使用复合抗泡剂则能使产品达到合格要求。

T923在中速筒状活塞柴油机油中有良好应用效果,见表11[15]。

从表11可以看出,未加抗泡剂的中速筒状活塞柴油机油在 24 ℃时泡沫特性达 620/560 mL/mL,发泡量很大,消泡性很差,加入市售0.1%

~ 0.2%(质量分数)T922,泡沫倾向仍很高;而 T923的加剂量只需0.05%~0.1%(质量分数),抗泡效果就很好。这是因为T922是用于车用柴油机油的抗泡剂,不适合用于含有大量清净分散剂的中速筒状活塞柴油机油。

表7 硅油和非硅型抗泡剂对液压油空气释放值的影响

表9 T921与T901/T912的应用效果比较

表10 T922与T901/T912在柴油机油及齿轮油的应用效果比较

表11 T923在中速筒状活塞柴油机油配方中的应用效果

二甲基硅油、非硅型抗泡剂和复合抗泡剂的特点及适用范围比较见表12。

国内产品牌号及性能

T901(二甲基硅油)

无臭,无味,化学稳定性好,加剂量小,抗泡效果好,对各种润滑油添加剂均有良好的配伍性。在酸性介质中,消泡持久性差,对加入方法敏感,对空气释放性有严重的不利影响。

KT903(硅抗泡剂)

表12 二甲基硅油、非硅型抗泡剂和复合抗泡剂的特点及适用范围

具有良好的抗泡性能,油溶性好,使用方便,适用于高碱值船用油及车用发动机油,参考加剂量为5.5 mg/kg。

T911(上902A,非硅抗泡剂)

相对分子质量较小,在重质油中容易分散,抗泡效果显着。在酸性介质中持久消泡性强。对油品的空气释放性影响小。在轻质油中抗泡效果差,不能与T109、T601、T705等剂复合使用。

T912(上902B,非硅抗泡剂)

相对分子质量较大,在轻、中质油品中抗泡效果显著,对油品的空气释放性影响小。与T109、T601、T705等剂复合使用时抗泡效果差。

T921复合抗泡剂(1号复合抗泡剂)

适于配方中含有T705的高级抗磨液压油。以及有空气释放性要求的油品。

T922复合抗泡剂(2号复合抗泡剂)

特别适用于各种牌号的柴油机油及其对抗泡性要求高,而对空气释放性无要求的油品使用。

T923复合抗泡剂(3号复合抗泡剂)

特别适用于含大量清净剂而发泡严重的船用柴油机油。

抗泡剂发展展望

二甲基硅油广泛用于各类润滑油,一般使用25 ℃黏度为20~10 000 mm2/s的硅油作为抗泡剂,加剂量在1~100 mg/kg。如果能够把硅油按黏度或相对分子质量分成很多段,并开展不同分段硅油对应不同黏度的基础油的抗泡效果试验,将使硅油具有更有效的抗泡效果,从而获得更为广泛的应用。

有机氟改性硅油抗泡剂在水相和油相起泡体系中均具有优良的消泡性能,特别是在含有氟硅表面活性剂的起泡体系中更能体现其优越性,完全适用于油相体系以及氟硅表面活性剂起泡体系;同时有机氟改性硅油抗泡剂完全不溶于油相体系,能广泛应用于原油、润滑油、有机溶剂等体系的消泡。但在实际工业化进程中,仍需尽量降低成本,才可能获得更广泛的应用[3]。

有机硅型抗泡剂的表面张力低、消泡效率高,但是抑泡性能较差,容易变质;有机硅型聚醚改性抗泡剂兼具有机硅型抗泡剂、聚醚型抗泡剂的优势,它具有消泡和抑泡效果好、分散性能高、储存稳定等特点。随着科技的发展,聚醚改性有机硅型抗泡剂将取代性能较差、化学性质不稳定的抗泡剂,进而在未来的市场上占据主导地位[16]。

[1]王利民.抗泡剂的分类与应用技术[J].中国洗涤用品工业,2009(3):71-73.

[2]樱井俊南.石油产品添加剂[M].北京:石油工业出版社,1978:294-313.

[3]刘秋艳,郭文涛,王涛等.有机硅抗泡剂的应用研究概述[J].唐山师范学院学报,2014(5):29-31.

[4]黄文轩.润滑剂添加剂性质及应用[M].北京:中国石化出版社,2012:225-234.

[5]张广林,王国良.炼油助剂应用手册[M].北京:中国石化出版社,2003:202.

[6]冯和翠,葛庆文,王晓龙等.抗泡剂对润滑油性能的影响[J].润滑油,2010(6):24-28.

[7]李春生,朱九峰,刘瑞萍,等.润滑油硅型抗泡剂的选择[J].合成润滑材料,1991(1):5-8.

[8]王基铭.石油炼制辞典[M].北京:中国石化出版社,2013:286-288.

[9]周海,陈文纳,陈远霞,等.有机硅抗泡剂的研究发展及其市场前景[J].化工技术与开发,2007(4):23-25.

[10]李春生,朱九峰,刘瑞萍,等.润滑油硅型抗泡剂及其溶剂的选择研 究 [J].石 油 商 技,1995(4):22-31.

[11]焦志凌,于铠诚,张磊. 抗泡剂在工业润滑油中的应用研究[J].润滑油,2015(5):50-53.

[12]侯芙生.中国炼油技术[M].3版.北京:中国石化出版社,2011:726-727.

[13]张景河.现代润滑油与燃料添加剂[M].北京:中国石化出版社,1991:288-302.

[14]王开毓.上902B非硅抗泡剂的制备和应用[C].国家“七五”重点科技攻关润滑油攻关论文集,1992:585-595.

[15]王开毓,徐魏.3号复合抗泡剂的抑制及其应用[J].润滑油,2002(5):48-51.

[16]朱天一,李茂,程亮等.抗泡剂的分类及其特点概述[J].润滑油,2017(6):23-25.