3种汽车风窗玻璃清洗液泡沫性能测试方法的比较

2018-06-25刘晓磊朱江王欢张永江丁冬梅

刘晓磊 朱江 王欢 张永江 丁冬梅

1中国石油天然气股份有限公司大连润滑油研究开发中心2中国石油天然气股份有限公司大连润滑油分公司

采用振荡法、倾泻法及充气法[参照SH/T 0066《发动机冷却液泡沫倾向测定法(玻璃器皿法)试验温度由88 ℃±1 ℃改为30 ℃±1 ℃,充气时间由5 min变为1 min],对不同市售汽车风窗玻璃清洗液样品进行了泡沫性能测试,结果表明:倾泻法不能有效地区分不同样品的泡沫性能差异,振荡法、充气法均可有效区分不同样品的泡沫性能差异;振荡法操作便捷,效率高,成本低,可作为开展产品性能研究时的测试手段,与振荡法相比,充气法在试验过程中减少了人为的操作差异,适用于不同试验人员及不同试验室的数据对比。

汽车风窗玻璃清洗液通过添加溶剂、表面活性剂等成分起到去除灰尘和污渍的作用。不同配方的汽车风窗玻璃清洗液产品的泡沫性能不同,且泡沫性能对产品质量影响较大,过于丰富的泡沫会带来玻璃不易清洁、司机视线模糊等危害。在表面活性剂领域,泡沫性能的评价方法较多,主要有振荡法、倾泻法(Ross-Miles,罗氏法)、气流法[1]等传统方法及红外扫描仪法[2]、电导率法[3]、泡沫扫描法[4]等现代方法。相比现代方法,传统方法更加简单易行。本文采用传统的振荡法、倾泻法及SH/T 0066《发动机冷却液泡沫倾向测定法(玻璃器皿法)》(为便于叙述,以下简称为充气法),分别对汽车风窗玻璃清洗液样品的泡沫性能进行研究和对比,考察3种方法在测试汽车风窗玻璃清洗液泡沫性能方面的优缺点,为汽车风窗玻璃清洗液泡沫性能的研究提供一定的理论与实践指导。

振荡法

仪器

◇具塞量筒:500 mL带刻度耐热玻璃量筒,最小刻度为5 mL,直径45~50 mm,长380 mm,带磨口塞。

◇恒温水浴:能使浴温保持在30 ℃ ±1 ℃。

试验方法

将汽车风窗玻璃清洗液样品在恒温水浴中加热,使其达到30 ℃±1 ℃。然后用具塞量筒量取150 mL该试样,盖上塞子。双手握住具塞量筒的上下端,在室温条件下上下摇晃30次,观察汽车风窗玻璃清洗液样品所产生的泡沫体积及泡沫消失时间。取3次结果的算术平均值作为测定结果,报告样品所产生的泡沫体积(mL)及消泡时间(s)。

样品测试

不同摇晃次数下的数据结果的差异性

选取5种样品(样品1、2、4、5、7),按照试验方法要求,将样品装入具塞量筒内,双手握住具塞量筒的上下端,在室温条件下分别摇晃10/20/30次,记录样品所产生的泡沫体积,结果见图1。

由图1可见,对于样品2、样品4,泡沫体积受摇晃次数的影响很小;对于样品1、样品7,摇晃10次与20次之间的数据结果差异性较大,样品5摇晃20次与30次之间的数据仍有变化。为最大程度地避免摇晃次数对结果判定的影响,将振荡法的摇晃次数确定为30次。

振荡法考察实际样品的泡沫性能

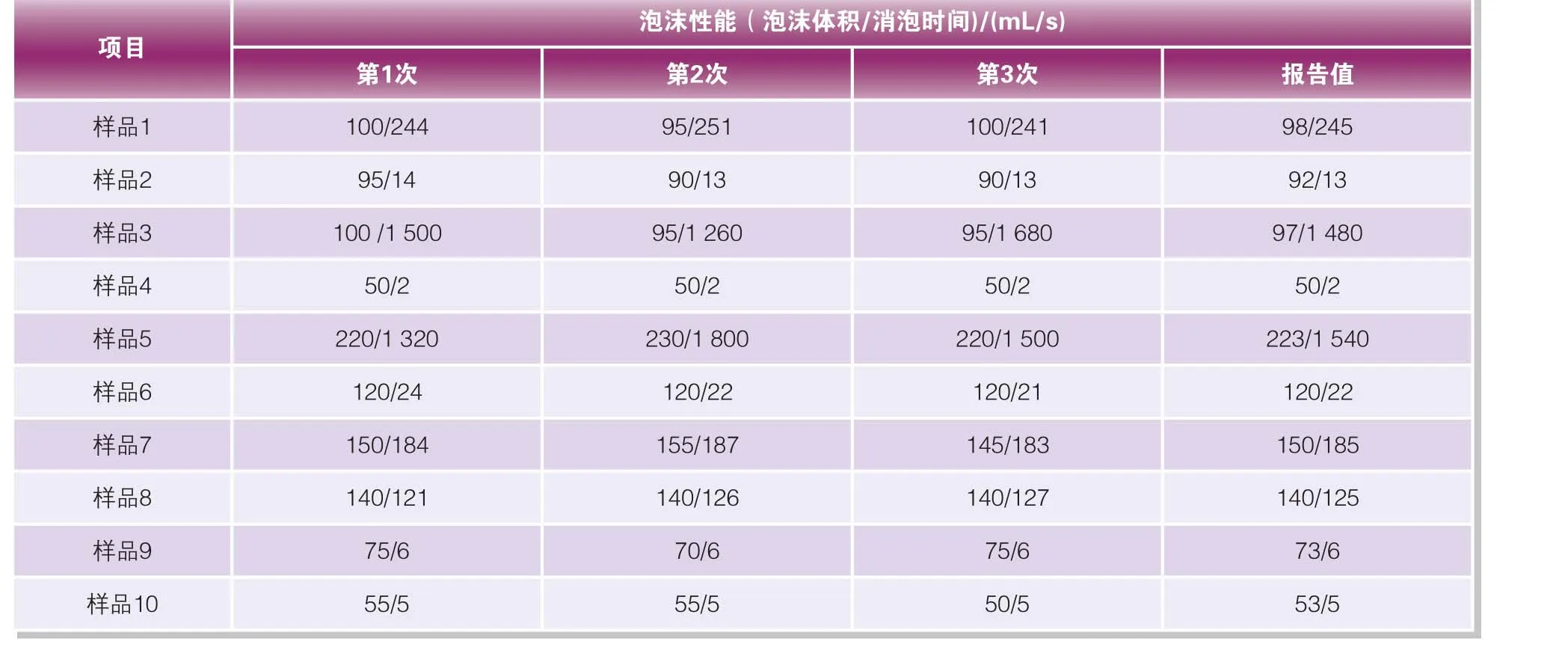

选取10种市售样品,采用振荡法考察其泡沫性能,结果见表1。

倾泻法

仪器

罗氏泡沫仪(型号2152):主要由分液漏斗(500 mL)、夹套量筒(1 500 mL,最小刻度为10 mL)及滴液管(全长300 mm)组成。

恒温水浴:能使浴温保持在30 ℃±1 ℃。

试验方法

将汽车风窗玻璃清洗液样品在恒温水浴中加热,使其达到30 ℃±1 ℃。然后用量筒量取150 mL样品加入到罗氏泡沫仪的分液漏斗内,样品通过滴液管流下。当样品全部流入夹套量筒后,观察汽车风窗玻璃清洗液试样所产生的泡沫体积及泡沫消失时间。取3次结果的算术平均值作为测定结果,报告样品所产生的泡沫体积(mL)及消泡时间(s)。

样品测试

采用倾泻法对样品1~样品10进行了泡沫性能考察,结果见表2。

充气法

仪器

◇量筒:500 mL带刻度耐热玻璃量筒,最小刻度为5 mL,直径45~50mm,长380 mm。

◇水浴:4 000 mL玻璃容器,至少能使500 mL量筒的350 mL刻度线浸没在液面下。

◇加热器:能使浴温保持在30 ℃±1 ℃的电热器。

图1 不同摇晃次数下样品的泡沫体积比较

表1 振荡法测试样品的泡沫性能数据

◇气体扩散头:外径25.4 mm,由烧结的结晶状氧化铝制成的砂芯球。用GB/T 12579附录A测定时应满足所要求的条件(最大孔径≤80μm;2.45 kPa 压力下渗透率在 3 000~6 400 mL/min)。

表2 倾泻法测试样品的泡沫性能数据

◇温度计:温度范围0~100 ℃、分度值为1 ℃的普通温度计。

◇空气源:能提供清洁干燥的空气源,没有油脂和其他污染,能够保证所规定的气体流速通过扩散头。

◇秒表:分度值0.2 s。

◇三通阀:安装在计量空气源紧接通气管进气口处的管路上。

试验方法

样品测试

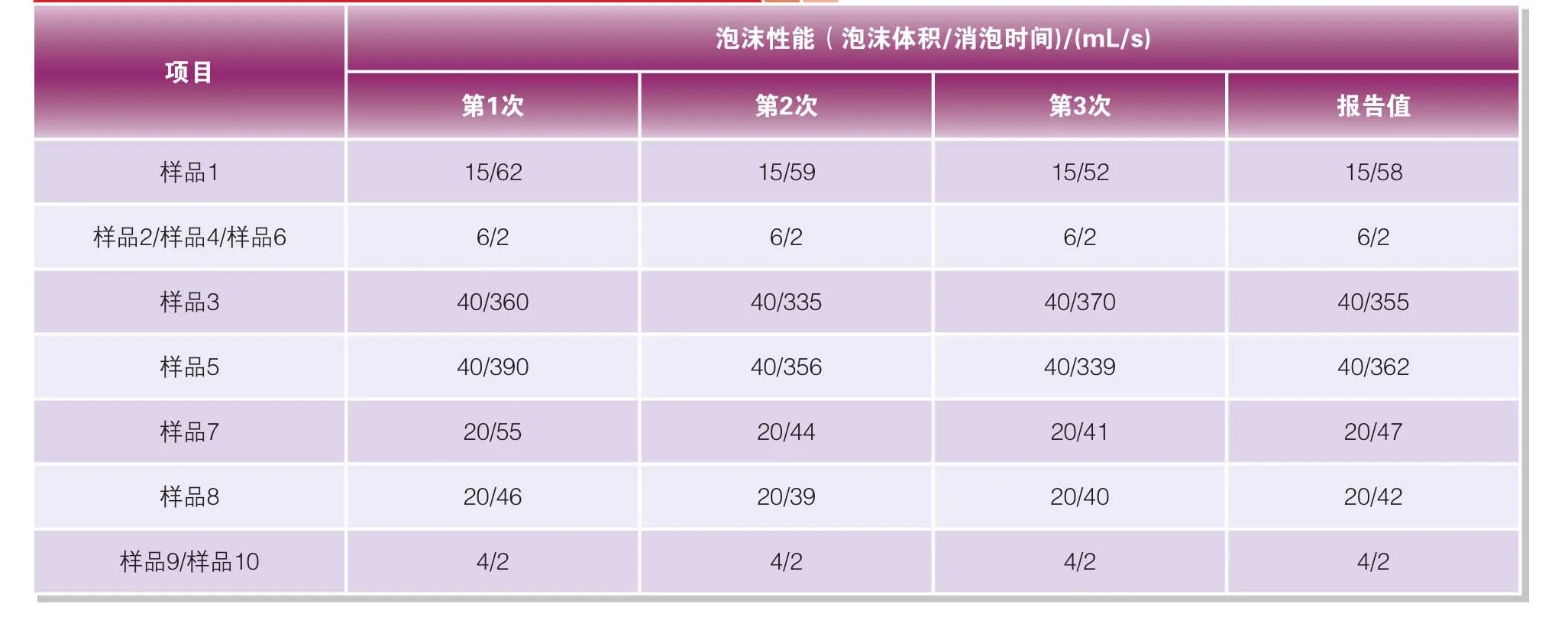

采用充气法对样品1~样品10进行了泡沫性能考察,结果见表3。

结果分析与讨论

不同方法的区分性比较

对比表1~表3可以看出,倾泻法测得的样品2、4、6的泡沫性能数据一致,样品9、10的泡沫性能数据一致,且5个样品的消泡时间均为2s,而用振荡法及充气法对10个样品测试所得的泡沫性能数据均存在一定的差异性。可见,倾泻法不能有效地区分不同样品的泡沫性能差异;振荡法和充气法的区分性明显好于倾泻法。

另外,比较表1及表3中的数据,可以看出:

◇样品4、9、10的泡沫体积及消泡时间均很低,2种方法测得的泡沫体积数据最高为73 mL,消泡时间最高为6 s;

◇样品1、2、6、7、8所产生的泡沫体积及消泡时间较样品4、9、10有所提升,样品所产生的泡沫体积及消泡时间范围分别是92~247 mL,13~351 s;

◇样品3与样品5与其余样品的最显著区别在于,样品3、5的消泡时间很长,样品3的消泡时间高达1 556 s。

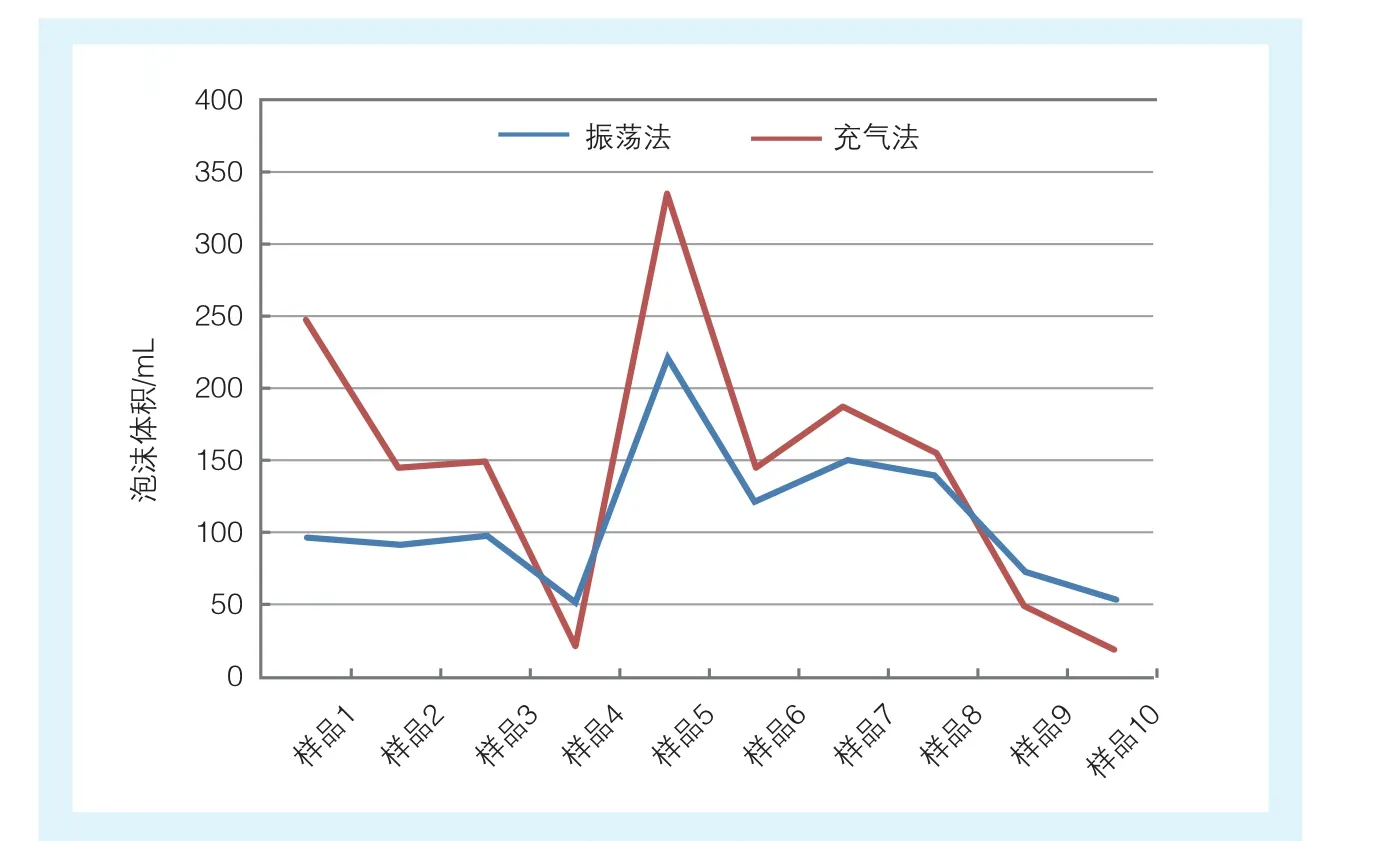

将振荡法及充气法所得的样品泡沫体积数据进行了整体对比,见图2。

由图2可见,当样品的泡沫体积较低时(如样品4、9、10),振荡法所得的数据结果高于充气法;其余情况下,充气法的数据结果高于振荡法。

李青海在谈及自己违纪违法心态时说,对自己的行为已经严重违纪违法也心知肚明,但当时贪婪和侥幸已经在心里占了上风,完全将党纪国法抛诸脑后。正如他在忏悔书中自讽,在法院工作时,取得的法律专业研究生证书,是为了职务升迁增添含金量混来的文凭,学过法但只是作为晋升之用,在工作中依然是个“法盲”。而且在他看来,很多事都是私下的,天知地知,你知我知,只要对方不说谁也不会知道。

效率/成本比较

记录了采用振荡法及充气法对样品1~样品10进行泡沫性能测试的耗时:

◇振荡法耗时共8 min(即每个样品平均耗时0.8 min);

◇充气法共耗时50 min(即每个样品平均耗时5 min)。

因此,振荡法的效率远高于充气法。另外,振荡法的主要操作仪器为具塞量筒,价格低廉,简单易得。而充气法参照SH/T 0066,对仪器及配件,如气体扩散头、空气源等的精度要求较高,成本较大。

表3 充气法测试样品的泡沫性能数据

图2 样品的泡沫体积比较

结论

☆倾泻法在样品的泡沫性能测试方面区分度低,不能有效地区分样品的泡沫性能差异,不适用于汽车风窗玻璃清洗液泡沫性能测试。

☆振荡法虽受人为因素影响较大,但其操作便捷,效率高、成本低。当进行汽车风窗玻璃清洗液泡沫性能研究时该方法更易受到试验人员的青睐。

☆充气法与振荡法相比,虽操作繁琐,但减少了人为的操作差异,因此该方法更适用于不同试验人员及不同试验室的数据对比。

☆振荡法及充气法均可以区分出样品的泡沫性差异,且各自存在优点和缺点。试验者可依据试验条件及需求选择适合的试验方法。

[1]赵国玺,朱㻉瑶.表面活性剂作用原理[M].北京:中国轻工业出版社,2003:548-550.

[2]张锐,王瑞和,邱正松,等.利用光散射原理评价泡沫钻井液的稳定性[J].石油学报,2005,26(1):105-108.

[3]燕永利,张宁生,屈撑囤,等.胶质液体泡沫(CLA)的形成及其稳定性研究[J].化学学报,2006,64(1):54-60.

[4]Carey E,Stubenrauch C.Foaming properties of mixtures of a nonionic(Cl2DMPO)and an ionic surfactant(C12TAB)[J]. Journal of Colloid and Interface Science,2010,346(2):414-423.