高准确度微小扭矩标准装置研究

2018-06-25张智敏吉鸿磊

张智敏, 李 涛, 张 跃, 孟 峰,吉鸿磊, 张 伟, 胡 刚

(1.中国计量科学研究院, 北京 100029; 2. 上海船舶设备研究所, 上海 200031)

1 引 言

扭矩参数是表征轴系动力机械的关键特征参数,是以旋转方式传递动力的设备的主要性能指标。扭矩量值作为一个基本参量,在船舶、航空、航天、汽车、微机械等行业有着越来越重要的应用。近年来,随着航空航天、汽车、电子等行业的迅速发展,对微小扭矩的测量也有着迫切的需求。国外如德国PTB、日本NMIJ相继建立了微小扭矩标准装置[1,2]。我国现有扭矩基准机复现的扭矩值范围为0.5 N·m~ 5 kN·m,已不能满足微小扭矩测量的需求。为此,中国计量科学研究院(NIM)研究建立了一台基于空气轴承支撑技术的高准确度1 mN·m~1 N·m微小扭矩标准装置[3](以下简称1 N·m扭矩机)。1 N·m扭矩机的建立为我国相关行业提供了微小扭矩测量手段,进一步保证了我国扭矩量值传递的准确、可靠和一致。

2 1 N·m扭矩机工作原理和机械结构

1 N·m扭矩机采用静重式结构,根据砝码所产生的重力和空气对砝码的浮力的合力与力臂杠杆臂长的矢积来复现扭矩值。扭矩机产生的扭矩值为:

(1)

式中:M为扭矩值, N·m;m为砝码质量,kg;g为安装地点的重力加速度,m/s2;ρa为空气密度,kg/m3;ρw为砝码材料密度,kg/m3;L为力臂长度,m。

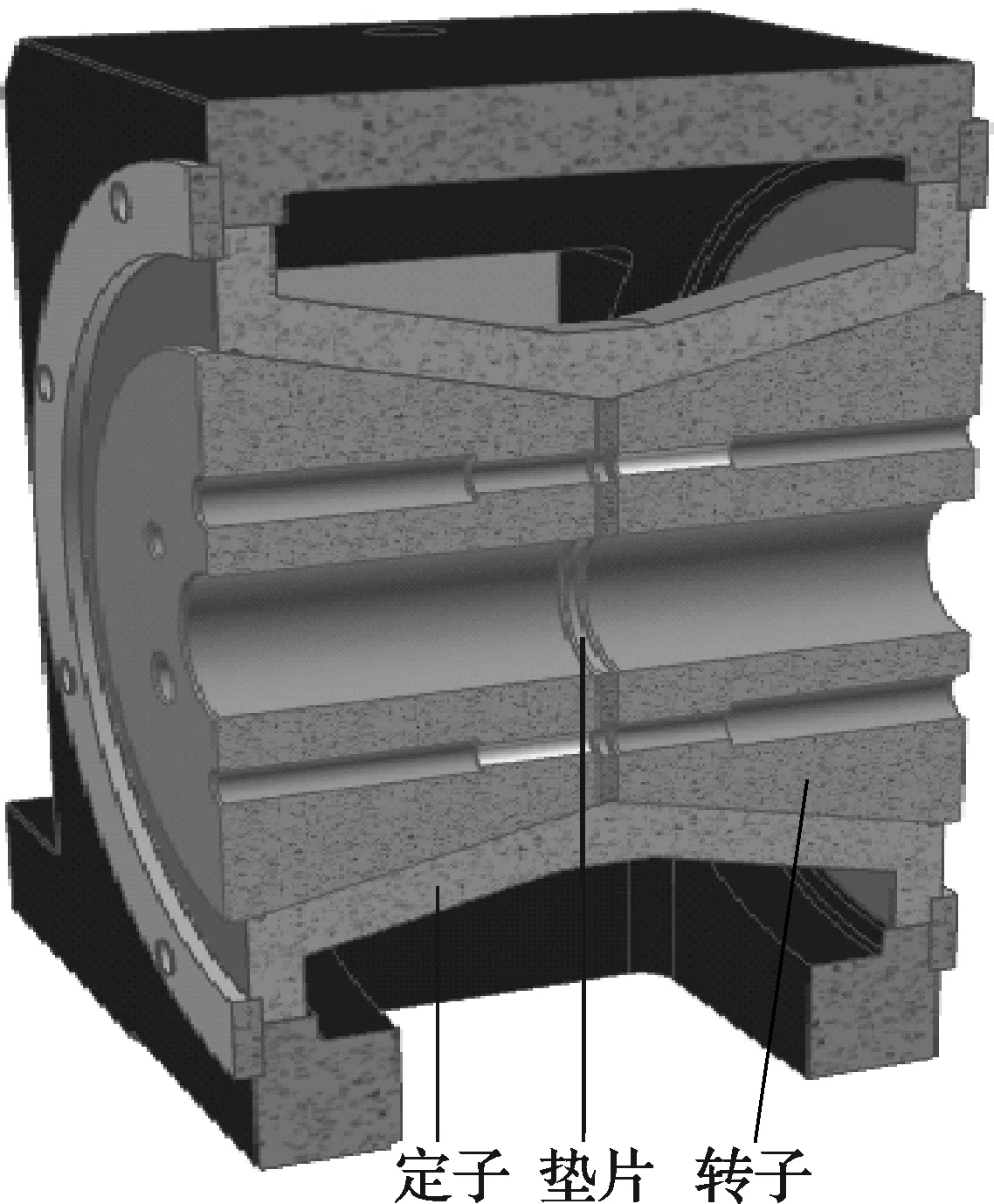

1 N·m扭矩机主要由空气轴承、力臂杠杆系统、砝码悬挂机构、砝码加载机构、扭平机构、联接器和床身机座组成。力臂杠杆支撑部分采用空气轴承支撑系统,以减小支撑部分带来的摩擦扭矩;力臂杠杆平衡状态由位移传感器进行测量并通过扭平机构进行调整,以保证系统加载后力臂保持初始平衡状态;2套砝码加载机构分列力臂的两侧,可以分别产生顺时针和逆时针方向扭矩;砝码悬挂机构由薄钢带和锁紧机构组成,可保证砝码所产生的力始终垂直向下;扭矩机主动轴和从动轴上装配有挠性联接器,扭矩机与传感器间联接器采用轴锁紧装置,以解决由于联接件加工安装和传感器自重等因素带来的传感器与扭矩机不同轴而产生的寄生分量的问题。1 N·m扭矩机机械结构图如图1所示。

图1 1 N·m扭矩机机械结构图

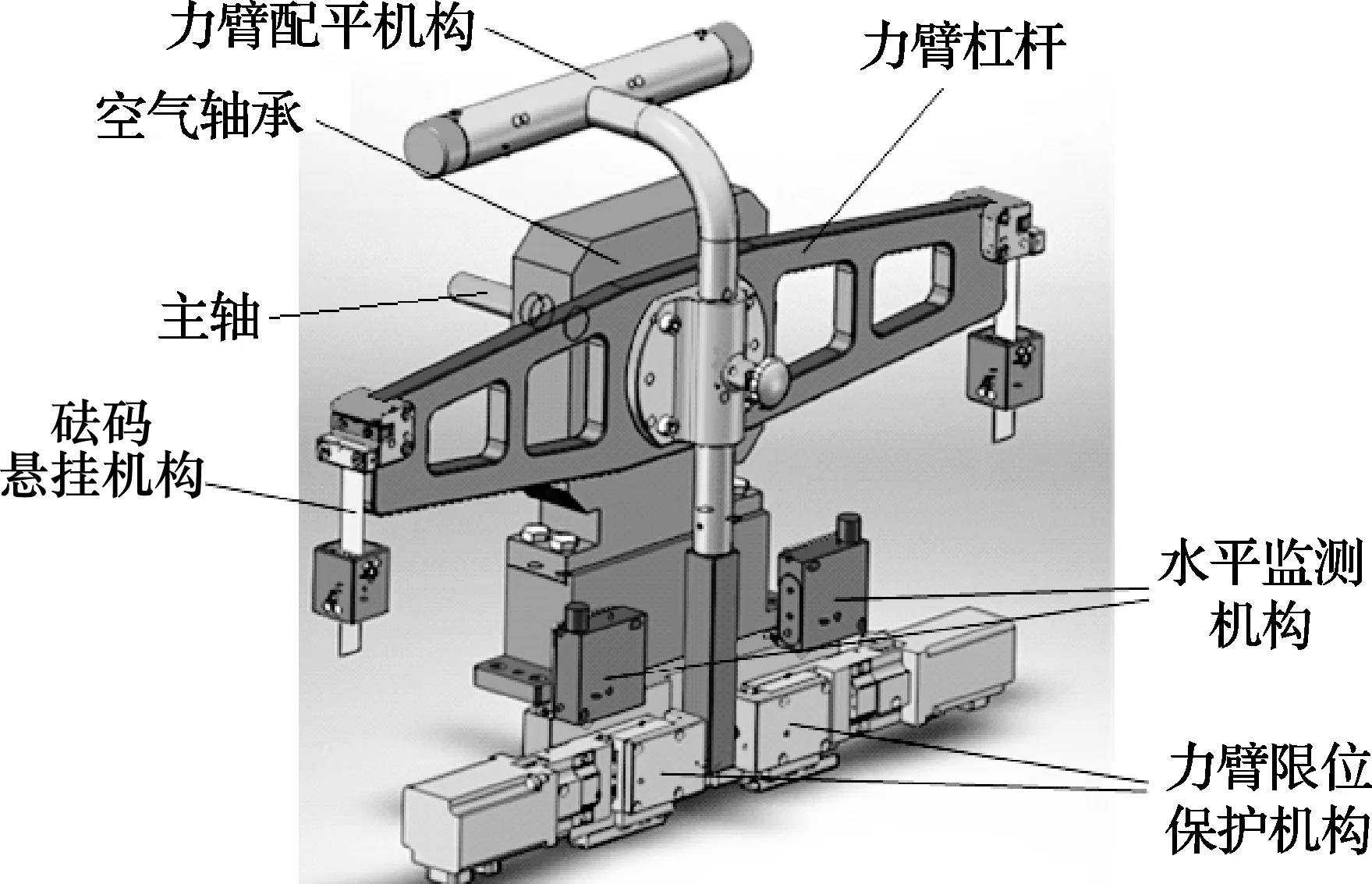

2.1 空气轴承

空气轴承利用静压气体轴承的润滑机理,由外部对轴承提供加压气体,经节流器喷射到轴承表面,气流在轴承表面形成一层很薄的压力气膜,使轴承浮在轴套中。空气轴承包括一个转子和一个定子。在允许的稳定的压力和负荷下,转子和定子完全不接触,当外部的冲击力作用在转子一端时,转子向定子的另一端偏移,转子与定子间的压力气膜开始起作用,空气压力的大小取决于压力气膜间隙的大小,冲击力作用端间隙增大,压力减小,另一端间隙减小,压力增大,两端的压差使转子的偏心量减小并保持在定子的中间。1 N·m扭矩机采用X型空气轴承,该空气轴承具有轴向定位功能,转子和定子间的间隙为5 μm,经过计算和实际测量,空气轴承的摩擦扭矩[4]小于0.3 μN·m。空气轴承的结构见图2所示。

图2 空气轴承结构示意图

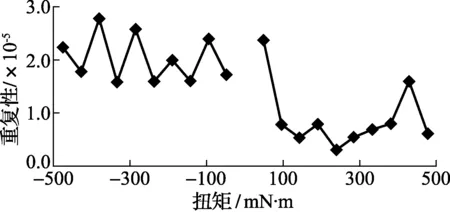

2.2 力臂杠杆系统

力臂杠杆系统由力臂杠杆、配平机构、力臂限位保护机构和水平监测机构等部件组成[5],力臂杠杆系统的结构见图3所示。

图3 力臂杠杆系统结构图

力臂通过输出主轴与空气轴承精密装配后形成整套力臂杠杆系统。力臂杠杆系统的设计不仅要考虑力臂的长度,同时要充分考虑力臂的对称性,使其质心在力臂的对称铅垂线上[6]。设计过程中借助三维设计软件,控制力臂杠杆的重心点与力臂输出主轴的轴心线重合。配平机构装配在力臂杠杆上,通过对配平机构的不断调整,最终使力臂杠杆系统的重心落在设计的重心点位置。水平监测机构和力臂限位保护机构位于力臂杠杆下端;水平监测机构用以监测力臂杠杆的水平平衡位置,该平衡位置由激光位移传感器进行无接触测量,通过扭平机构进行精确调整,保证力臂杠杆在加载后保持初始水平位置;力臂限位保护机构可以在扭矩机工作中或安装被校扭矩传感器时“间隙夹紧”力臂,避免力臂受到较大冲击出现过度的位移,保护空气轴承。

1 N·m扭矩机采用4J36因瓦合金作为力臂材料[7],其线膨胀系数为6×10-7/℃,强度、刚度均可以满足该机的工作要求。在环境温度(20±2)℃条件下,力臂杠杆长度因温度变化引起的不确定度小于2×10-6。

2.3 砝码加载机构

该扭矩机包括2套砝码加载机构,每套砝码加载机构由砝码吊挂、砝码组和砝码支撑系统组成。每套砝码组包括5组砝码,砝码采用无磁不锈钢材料;砝码组和砝码吊挂框架之间的配合采取锥面导向、平面接触定位的原则设计。砝码的标称质量值及质量允许误差如表1所示。

表1 砝码标称质量及质量允许误差

3 性能试验

1 N·m扭矩机研制完成后,对该机进行了计量性能试验。试验采用TT1-1Nm高准确度扭矩传感器及精密数字测量仪DMP40,负荷点覆盖了1 N·m扭矩机的全量程范围1 mN·m~1 N·m。

3.1 试验程序

试验按以下步骤进行:将扭矩传感器安装调整成工作状态,对其预加额定负荷3次,前2次直接加到额定负荷,第3次按试验负荷点逐级施加负荷。预负荷完成后,逐级施加试验负荷进行测量,也即在初始安装位置上进行3次测量,然后将扭矩传感器绕其轴线依次旋转到相对于初始位置120°和240°位置上,每次转动后,逐级预加额定负荷1次,逐级加荷测量1次。在预负荷及逐级加荷试验时,从加荷开始到扭矩值稳定后开始读数的时间及从卸荷开始到退回零负荷后开始读数的时间均为60 s。

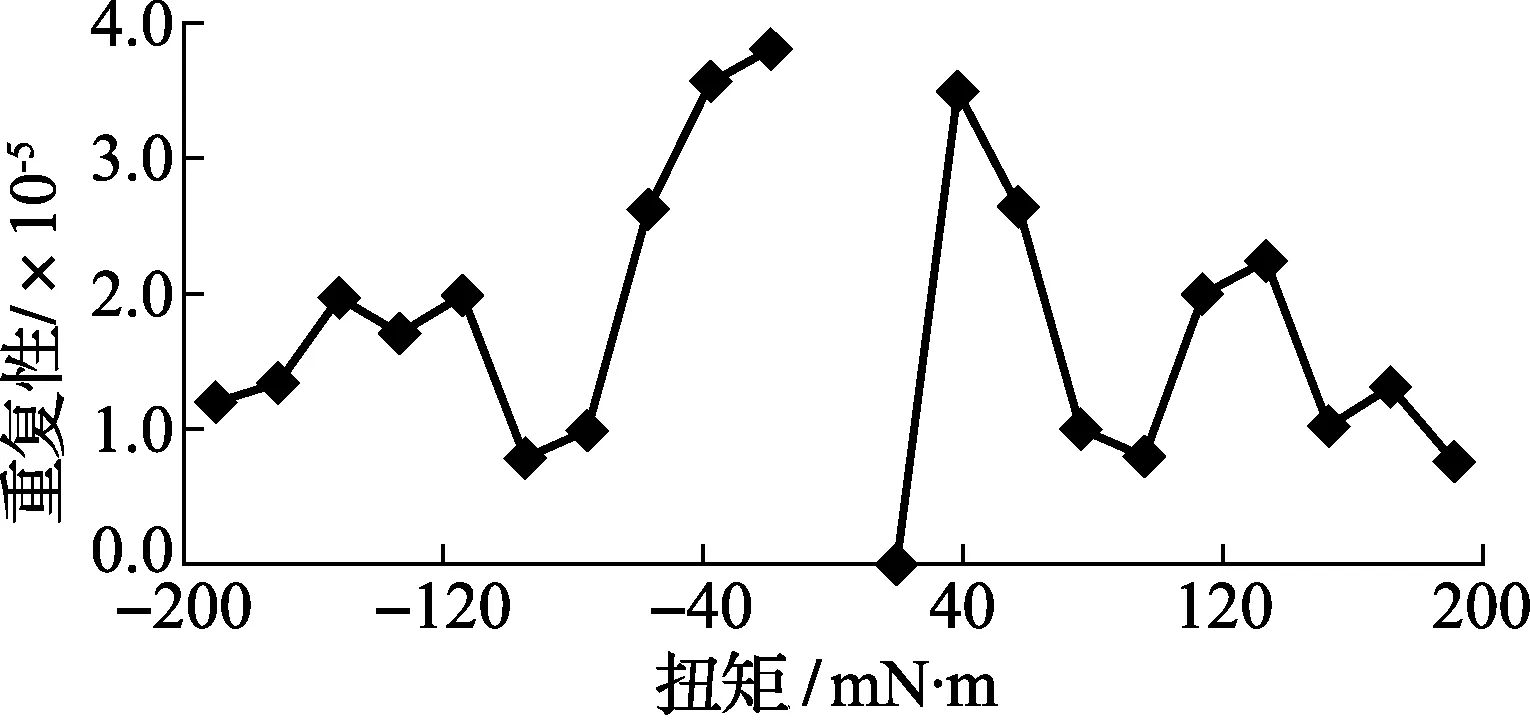

3.2 扭矩值重复性

扭矩值重复性按式(2)计算。图4~图6 为1 N·m扭矩机扭矩值重复性试验结果。

(2)

图4 1 N·m量程段扭矩值重复性

图5 500 mN·m量程段扭矩值重复性

图6 200 mN·m量程段扭矩值重复性

4 不确定度评估

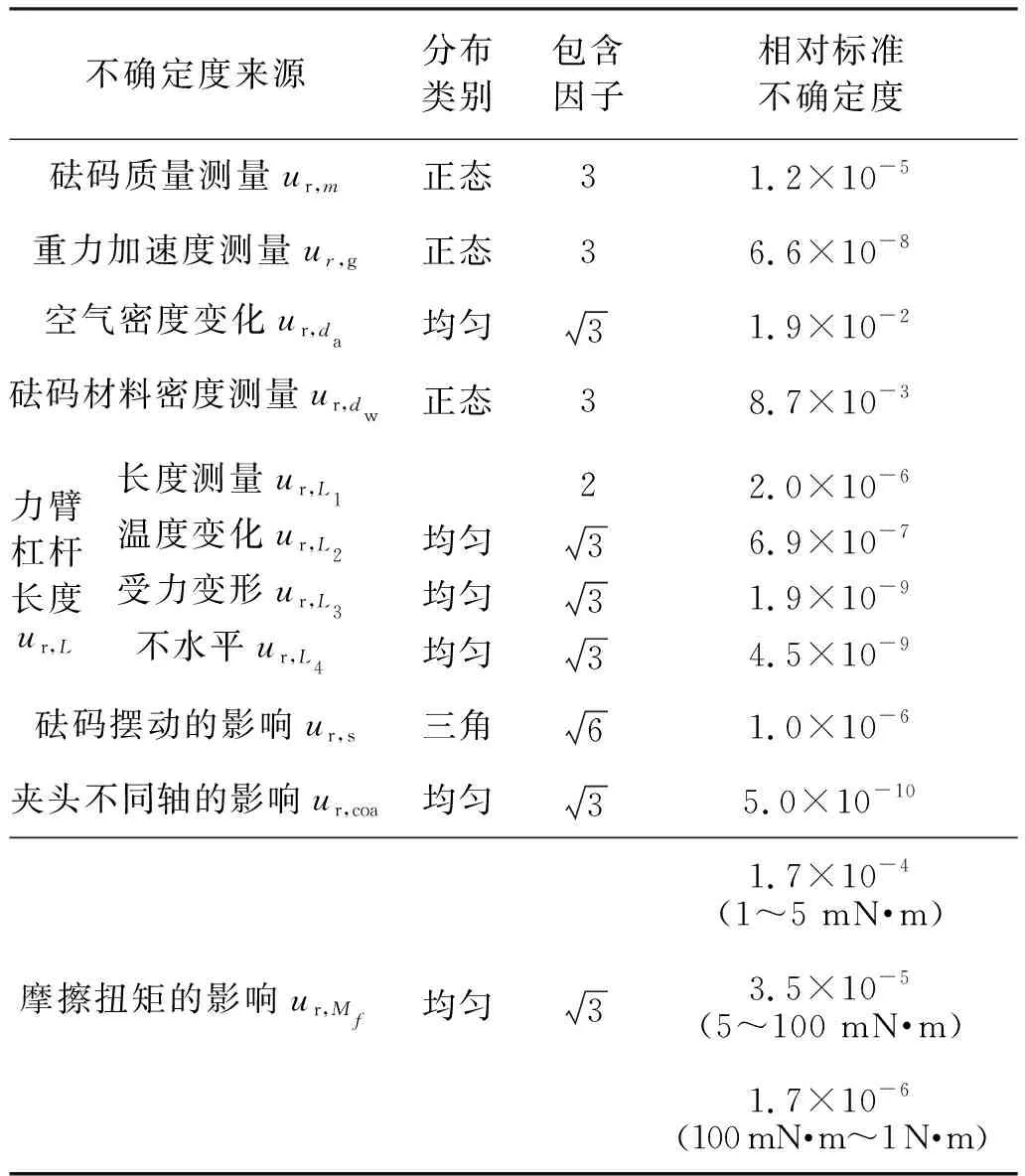

静重式扭矩标准机是以砝码的重力作为标准负荷,借助一定的力臂杠杆,通过适当的加荷机构按预定的顺序自动平稳地将力矩直接施加到被测扭矩仪上的扭矩机。在静重式扭矩机的不确定度评估中,产生不确定度的因素包括由扭矩值复现中各物理因素带来的不确定度分量及与扭矩机安装、调试性能有关的因素带来的不确定度分量[8]。1 N·m扭矩机的各不确定度分量见表2所示。

表2 1 N·m扭矩机不确定度分量表

1 N·m扭矩机的相对合成标准不确定度为:

(3)

1 N·m扭矩机的相对合成标准不确定度在1~5 mN·m范围内小于1.7×10-4;在5~100 mN·m范围内小于3.7×10-5;在100 mN·m~1 N·m范围内小于1.3×10-5。

1 N·m扭矩机的相对扩展不确定度Ur,c为:

Ur,c=2ur,c

(4)

1 N·m扭矩机的相对扩展不确定度(k=2)在1~5 mN·m范围内小于3.4×10-4;在5~100 mN·m范围内小于7.4×10-5;在100 mN·m~1 N·m范围内小于2.6×10-5。

5 结 论

1 N·m扭矩机采用了静压空气轴承支撑技术,减小了摩擦扭矩带来的不确定度,提高了扭矩机的准确度;设计的力臂杠杆系统,保证力臂工作时既稳定可靠,又有较高的灵敏性,确保了力臂长度的高准确度,力臂采用了低热膨胀系数的材料,减小了力臂长度因温度变化引起的不确定度;砝码加载系统采用了砝码吊挂、砝码组和砝码支撑框架精密结合的方式,保证了微小砝码精确可靠地加载,实现了在不同量程范围测量时加卸荷中不出现逆程。通过理论分析和性能试验证明,1 N·m扭矩机的相对扩展不确定度(k=2)在1~5 mN·m范围内小于3.4×10-4;在5~100 mN·m范围内小于7.4×10-5;在100 mN·m~1 N·m范围小于2.6×10-5,实现了全自动控制的目标。1 N·m扭矩机的建立可以将我国扭矩基准机的扭矩值测量下限由0.5 N·m扩展到1 mN·m,扩大了扭矩值的量值传递范围。

[参考文献]

[1] Roske D. Metrological characterization of a 1Nm torque standard machine at PTB,Germany[J].Metrologia,2014,51,(1):87-96.

[2] Nishino A, Ohgushi K, Ueda K. Design and Component Evaluation of the 10 N·m Dead-Weight[C]//The 8th Asia-Pacific Symposium on Measurement of Mass,Force and torque,Sydney,Australia,2007.

[3] Zhang Z M,Zhang Y,Meng F,etal. The Development of 1mN·m~1N·m Torque Standard Machine at NIM[C]//The 12th Asia-Pacific Symposium on Measurement of Mass,Force and torque,Seoul,Korea,2015.

[4] Peschel D,Mauersberger D. Determination of the Friction of Aerostatic Radial Bearing for the Lever-Mass System of Torque Standard Machines[C] // Proceedings of the XIIIth IMEKO World Congress,Torino,Italy,1994:216-220.

[5] 张智敏, 李涛, 张跃, 等. 1 mN·m~1 N·m扭矩标准装置力臂系统的研制[J].计量学报, 2016, 37(2):151-154.

[6] 成大先, 王德夫, 刘世参, 等. 机械设计手册[M].5版. 北京:化学工业出版社, 2013,32-4-72.

[7] 刘江.低膨胀合金的应用和发展[J].金属功能材料, 2007,14(5):33-37.

[8] 张智敏, 李涛, 张跃, 等. 全自动高准确度100 N·m扭矩标准机[J]. 计量学报, 2010, 31(1):1-4.