动力吸振器对有轨电车弹性车轮的减振降噪影响分析

2018-06-25赵延垒肖新标

赵延垒,周 信,张 莉,韩 健,肖新标

(1.西南交通大学 牵引动力国家重点实验室,成都 610031;2.长春轨道客车股份有限公司技术中心 转向架开发部,长春 130000)

近年来,随着城市化建设步伐的加快,城市轨道交通建设迅速发展,同时人们对轨道交通所引起的振动噪声问题的重视程度也越来越高,高要求的减振降噪成为城市轨道交通发展面临的重要挑战[1]。根据国内外铁路噪声测试经验[2]:轮轨噪声是列车噪声源的重要组成部分,而车轮振动声辐射是轮轨噪声的主要声源之一,因此减小车轮的振动及噪声辐射是降低轨道交通噪声的有效措施。

目前降低车轮振动声辐射的主要方法有:增加车轮阻尼、加装弹性隔振层和辐板屏蔽、安装动力吸振器等措施。其中弹性车轮能有效降低轮轨噪声,已经广泛应用于轻轨车辆[3]。而在弹性车轮的基础上,采用加装动力吸振器的措施有着安装简单、维护方便、经济实用和便于调控某几个特定频率的优点,可用以进一步降低轮轨噪声。

许多研究人员对列车车轮安装动力吸振器优化措施的降噪效果进行了相关研究。在德国[4],ICE2高速列车上所添加的VICON-RASA型动力吸振器,如图1(a)所示,现场测试表明,该类型吸振器能够降低列车总辐射噪声5 dBA~8 dB(A)。在欧洲铁路OFWHAT货车项目中,设计了一种盘式调谐质量阻尼车轮[5],如图1(b)所示,线路测试表明,这种车轮能够降低车轮辐射噪声4 dB(A)~5 dB(A)。以上两种动力吸振器车轮分别运用于高速列车和货车上,并且都是刚性轮对。还有一种商业化生产的片状(鲨鱼鳍式)动力吸振器,安装在有轨电车的弹性轮对上,如图1(c)所示,测试结果表明,列车运行速度为80 km/h和200 km/h时,车轮辐射可以有效降低3 dB(A)~4 dB(A)和 4 dB(A)~5 dB(A)[6]

目前国内对列车车轮加装动力吸振器的降噪效果研究较少。郭涛等人对某型城市轨道列车进行了现场实验研究,结果表明,车轮动力动力吸振器城市轨道列车车外噪声抑制效果较明显,有1.2 dB~3.1 dB的抑制效果[7]。刘玉霞运用仿真模型调查研究了动力吸振器系数对车轮声辐射的影响[8]。以往的研究大都基于刚性轮对,对弹性车轮的相关理论仿真和试验研究还非常少。

本文以安装在有轨电车弹性车轮上的动力吸振器为研究对象,在半消声室进行对比实验,采用落球冲击激励输入,分别测试弹性车轮在安装动力吸振器前后的振动声辐射响应,落球激励输入和实际线路运行时激励输入有所不同,本文主要是为了对比动力吸振器在同等激励条件下的频谱特性,量化分析其减振降噪效果;进而,建立动力吸振器有限元仿真计算模型,结合有阻尼系统动力吸振原理来解释弹性车轮动力吸振器的降噪特性。

图1 不同类型的车轮动力吸振器

1 试验概况

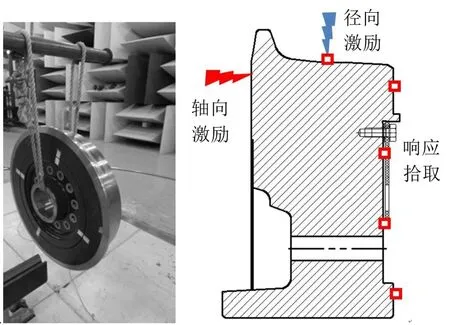

为对比分析动力吸振器对弹性车轮的降噪效果,在半消声室内,对自由悬挂状态下安装动力吸振器前后的有轨电车弹性车轮进行振动和声辐射响应测试。

图2给出了有轨电车弹性车轮动力吸振器安装和测试示意图。试验中使用弹性绳使车轮处于自由悬挂状态,为使每次测试的激励输入尽量一致,激励方式选用特制的落球工装使得2.5 cm钢球从相同高度沿着光滑轨滑落撞击在车轮名义滚动圆和轮辋位置,在车轮踏面、轮辋、辐板1、辐板2、轮毂处分别布置5个加速度传感器以拾取振动响应。

图2 弹性车轮动力吸振器安装和测试图

车轮声辐射测试如图3所示,参考国际标准ISO 3745-2012,采用20点法声功率半球形包络面进行声辐射响应测试[9]。测试记录落球撞击过程中半球形包络面上20个声学传感器处的响应,根据公式(1)计算得到总辐射声功率级。

图3 弹性车轮动力吸振器声辐射测试

其中:S2表示半径为r的测试半球表面积;S0=1.0 m2;C1和C2为与测量大气压和温度有关的修正系数。

2 试验结果分析

2.1 动力吸振器对振动的影响

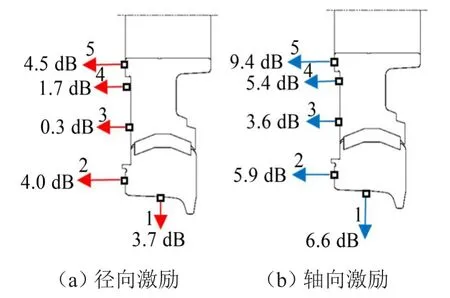

采用落球激励的方式激励车轮踏面名义滚动圆和轮辋处,测试弹性车轮安装动力吸振器前后的振动响应。图4分别给出自由悬挂状态下,在径向激励和轴向激励作用时,弹性车轮安装动力吸振器后不同位置4 s衰减时间内的振动级降幅分布,其中加速度参考量为1.0 m/s2。

图4 动力吸振器车轮振动级降幅分布

如图4可见,径向激励下,安装动力吸振器后,弹性车轮踏面、轮辋、辐板1、辐板2、轮毂的振动级总值分别降低了4.5 dB、1.7 dB、0.3 dB、4.0 dB和3.7 dB;轴向激励下,安装动力吸振器后,弹性车轮踏面、轮辋、辐板1、辐板2、轮毂的振动级总值分别降低了9.4 dB、5.4 dB、3.6 dB、5.9 dB和6.6 dB。由此可见,动力吸振器对车轮的振动响应均有较显著的抑制作用,且其对轴向激励效果更明显。

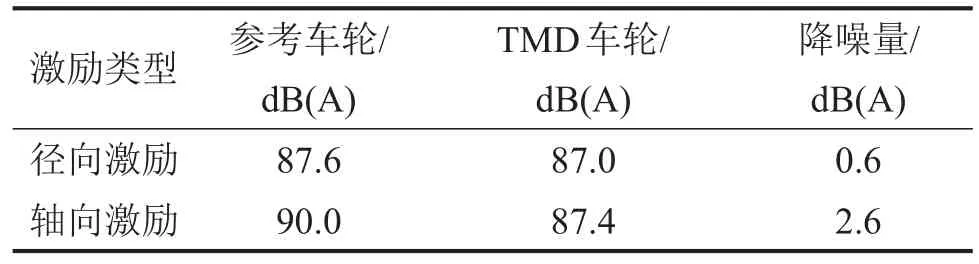

2.2 动力吸振器对声辐射的影响

采用落球撞击激励的方式,测试动力吸振器对车轮声辐射的影响。根据第1章节介绍,按照公式(1)计算安装动力吸振器前后的弹性车轮总辐射声功率级,其中,未安装动力吸振器的车轮命名为参考车轮,安装动力吸振器的车轮命名为TMD车轮(下同),声功率级的基准参考量为10-12W,计算的降噪量结果见表1。

表1 动力吸振器车轮全频段降噪量

从表1中可以看出,在径向激励条件下,未安装动力吸振器的参考车轮总辐射声功率级为87.7 dB(A),安装动力吸振器的TMD车轮总辐射声功率级为87.1 dB(A),降噪量为0.6 dB(A)。在轴向激励条件下,未安装动力吸振器的参考车轮总辐射声功率级为90.0 dB(A),安装动力吸振器的TMD车轮总辐射声功率级为87.4 dB(A),降噪量为2.6 dB(A)。

图5分别给出有轨电车弹性车轮自由悬挂状态下,受到落球径向和落球轴向撞击激励条件下的声功率级的1/3倍频程频谱特性。

由图5可见,动力吸振器对高频范围内的车轮声辐射降噪效果明显。在径向激励情况下,未安装动力吸振器的参考车轮辐射噪声的显著频率为1000 Hz、2000 Hz~6300 Hz,在这些频率范围内,动力吸振器的降噪量为-1.4 dB(A)~5.9 dB(A);在参考车轮最显著峰值频段4000 Hz处,动力吸振器的降噪量为1.9 dB(A);在2000 Hz频带范围内,动力吸振器起到的效果最好,降噪量最大,达到5.9 dB(A)。在轴向激励情况下,未安装动力吸振器的参考车轮辐射噪声的显著频率为800 dB(A)~1000 Hz、2000 Hz~2500 Hz、4000 Hz~6300 Hz,在这些频率范围内,动力吸振器的降噪量为–0.3 dB(A)~7.0 dB(A)。在参考车轮最显著峰值频段2500 Hz处,动力吸振器的降噪量为5.2 dB(A);在2000 Hz频带范围内,动力吸振器起到的效果最好,降噪量最大,达到7.0 dB(A)。由此可见,安装动力吸振器对有轨电车弹性车轮的辐射噪声也有较好的抑制作用,其中在轴向激励条件下,安装动力吸振器的TMD车轮对应的辐射噪声显著频率区域的降噪效果更明显。

图5 车轮声辐射1/3倍频程频谱特性

为进一步分析动力吸振器对车轮的降噪效果,分析上述辐射噪声显著频带内起主导作用的声功率级辐射峰值频率。图6分别给出车轮受到径向和轴向落球激励条件下的辐射声功率级窄带FFT频谱特性分析结果。

由图6可知,动力吸振器在某些特定频率范围内降噪效果明显,符合动力吸振器的设计特点。动力吸振器不改变车轮结构的总体动态特性,仅会在一定程度上降低某些峰值频率处的响应。在径向激励条件下,安装动力吸振器的TMD车轮能够明显降低2066 Hz和3837 Hz处的声功率级幅值,降噪量分别为11.9 dB(A)和7.1 dB(A),其中在899 Hz处声功率幅值有所增加,降噪量为–8.0 dB(A),这是因为动力吸振器在此频率区间内的调谐频率偏离了最优同调频率,其制振性能恶化导致引入了新的声振峰值。后文针对此调谐频率进行仿真分析,从动力吸振原理分析该频率区间效果较差的原因。在轴向激励条件下,TMD车轮能够明显降低2066 Hz、2245 Hz和3837 Hz处的声功率级幅值,降噪量分别为10.4 dB(A)、17.2 dB(A)和 9.2 dB(A)。其中在 899 Hz处声功率幅值有所增加,降噪量为–4.2 dB(A)。因此,基于本文测试情况,该动力吸振器在1000 Hz以下的频率范围内降噪效果不明显,其在低频范围内降噪性能还有较大的优化空间。

图6 车轮声辐射窄带频谱特性

3 吸振器设计分析

为深入分析动力吸振器在弹性车轮不同峰值频率处的降噪效果差异,采用数值仿真和理论分析相结合的办法,以最优同调条件及评价参数来解释。

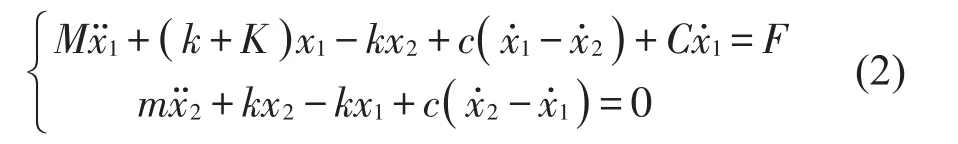

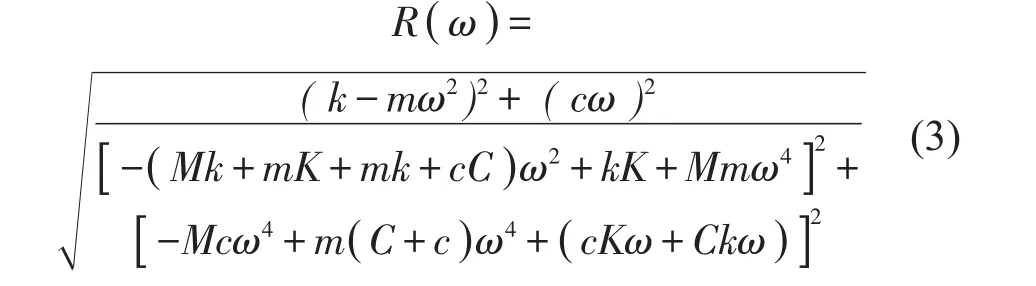

3.1 动力调谐吸振原理

动力吸振器系统是工程结构中常用的减振装置,其基本机构可视为一个单自由度振动系统,由主体结构以及附加在上面的子系统组成,子系统一般是质量块、粘性阻尼器和线性弹簧组合而成。对于一个单自由度振动系统,附加一个动力吸振器,并考虑主振动系统的阻尼,建立的力学模型如图7所示。

设主振动系统的弹簧刚度为K,主振动系统的质量为M,动力吸振器的质量为m,其弹簧的刚度系数为k,阻尼系数c,振动系统受到外界激振力F的作用,使得主振动系统位移量为x1,动力减振器的位移量x2,由于有轨电车弹性车轮本身也具有一定阻尼,在主振动系统处添加车轮阻尼系数C,则单自由度振动系统的位移响应微分方程组为

采用传递函数解法求解主振动系统位移量x1对激励力F(t)的幅频特性

图7 单自由度阻尼系统

根据定点原理[10],两点等高的最优同调条件满足以下关系式

其中:主振动系统阻尼比ξ1=C/(2(MK)12);动力吸振器阻尼比ξ2=c/(2(mk)12)。

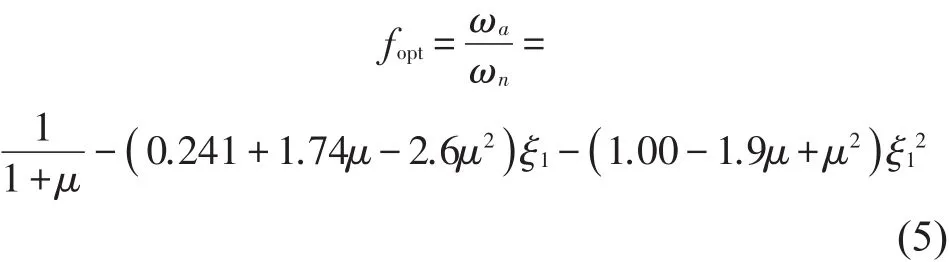

对于考虑主振动系统阻尼的动力吸振器的设计,Toshihiro等[11]利用数值解析的方法推导出了实用的设计关系式

在动力吸振器实际设计时可以结合有阻尼系统最优同调计算公式,获取相应的动力吸振器参数。

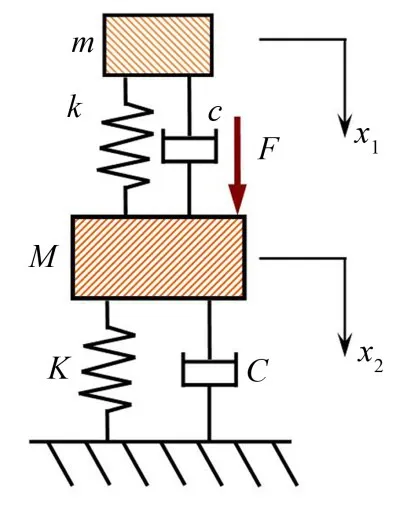

3.2 质量比参数

在设计动力吸振器时,质量比是其中的重要参数之一。选择合适的动力吸振器质量比是设计动力吸振器的第一步,图8给出基于公式3计算的不同质量比的频率响应曲线。

图8 不同质量比频率响应曲线

由图8可以看出,增加质量比,可以提高其减振效果,但会导致整体结构变重。在设计车轮动力吸振器时,原则上要尽量控制其在车轮上的附加质量。因此,设计时,通常将质量比控制在0.01~0.03之间为宜。

试验测试车轮动力吸振器的重量为1.56 kg/个,1个车轮上共安装了4个,而弹性车轮轮重为276 kg,因此,安装动力吸振器弹性车轮的质量比为0.023,在最优质量比范围内。

3.3 动力吸振器模态分析

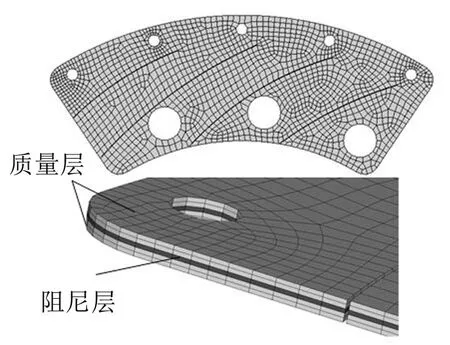

吸振频率是动力吸振器的最关键参数。为分析确定弹性车轮动力吸振器的设计吸振频率。基于有限元法,根据其几何及结构特性,以3维实体单元对其进行网格划分,建立弹性车轮动力吸振器模态分析模型,如图9所示。模型中,根据其安装状态,在吸振器安装孔处施加固定约束边界条件,材料参数如表2所示。

表2 车轮动力吸振器有限元模型参数

图9 弹性车轮动力吸振器有限元模型

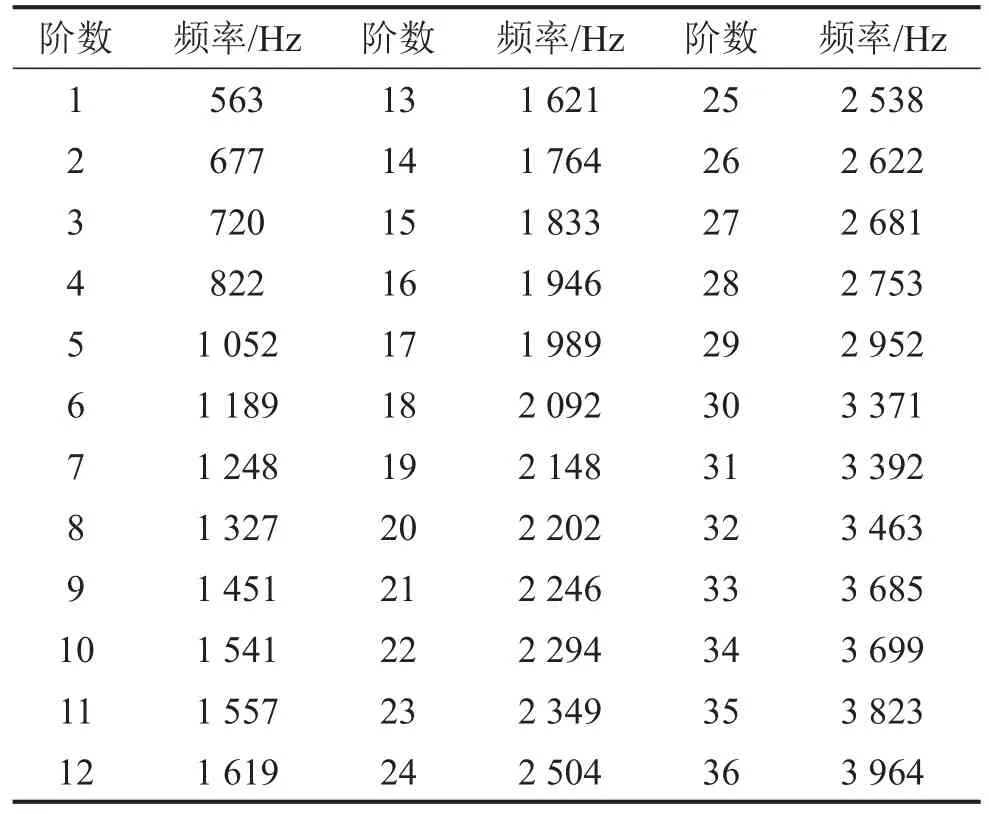

此外,由图6可知,试验车轮声辐射最显著的频率范围在800 Hz~4000 Hz,为此,模态分析计算频率为500 Hz~4000 Hz。表3给出该频率范围内动力吸振器的模态分析结果。

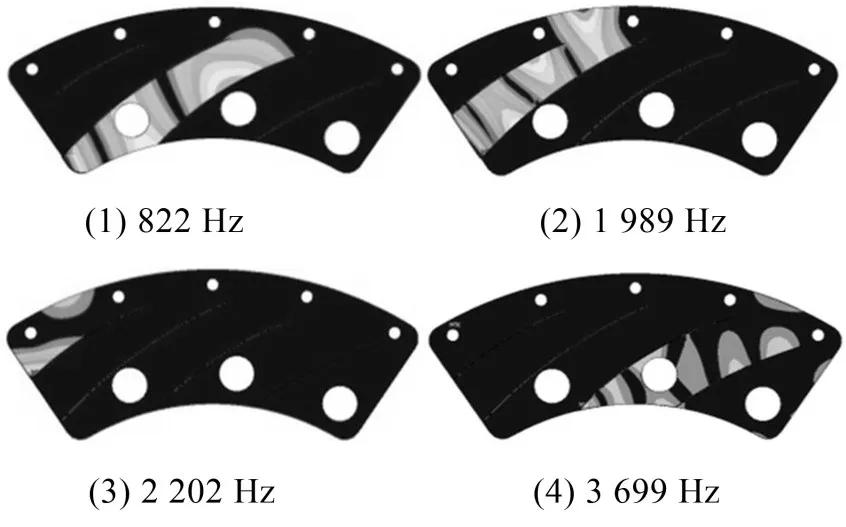

由表3可见,在500 Hz~4000 Hz频率范围内,动力吸振器有36阶固有频率。在车轮受到激励时,振动会经连接螺栓传递到动力吸振器上并激发其振动。动力吸振器由切槽形成5个振动子系统,每个子系统之间有对应的调谐频率。考虑动力吸振器的实际安装方式,该吸振器调谐频率主要由其轴向模态控制。表3中加黑频率为后文要具体分析的典型调控固有频率,每个调控频率对应不同振动子系统的轴向模态振动,其模态振型如图10所示。

3.4 降噪效果评价参数

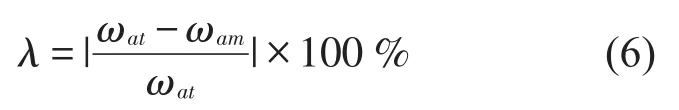

为对动力吸振器的降噪效果进行合理评估,引入降噪频率差值λ作为评价参数。λ定义为动力吸振器理论最优固有频率和测试图纸下所设计的调谐固有频率之间差值绝对值百分比,如式6所示。λ越小则对应的动力吸振器越接近最优同调条件,则其预期降噪效果也越好。此参数可以作为评估效果评价实际的动力吸振器调谐频率是否达到设计要求。

其中:ωam为动力吸振器实际的固有频率;ωat为动力吸振器的理论最优固有频率。

表3 车轮动力吸振器模态分析结果

图10 动力吸振器固有频率以及模态振型

如前文弹性车轮动力吸振器的质量比为0.023。车轮声辐射显著频率可由图8中的峰值频率确定,分别为899 Hz、2066 Hz、2245 Hz和3837 Hz。同时,弹性车轮模态阻尼比可通过半功率带宽法,由图2中的加速度计测试结果确定。动力吸振器的最优固有频率比由公式5确定,从而计算车轮声辐射显著频率处对应的动力吸振器理论最优固有频率ωat,分 别 为 877 Hz、2015 Hz和 2191 Hz及3744 Hz。之后在动力吸振器模态分析结果中查找相对应的测试调谐频率ωam,由图10可知,车轮动力吸振器在0~6500 Hz区间内所设计的主要调控模态频率分别为822 Hz、1989 Hz和2202 Hz及3699 Hz。

表4给出对应车轮振动声辐射显著峰值的降噪频率差值计算结果。

表4 车轮动力吸振器最优差值仿真计算结果

由表4可见,计算的降噪频率差值和实测降噪量为正相关关系。在车轮后3种需要调节的振动峰值频率2066 Hz、2245 Hz和3837 Hz处,其降噪频率差值分别为1.29%、0.50%和1.20%,都在2%以内,数值较小说明动力吸振器设计的调谐频率与理论最优频率吻合较好,结合实测轴向激励降噪效果可知动力吸振器在这些频率下的降噪效果也较好,对应的降噪量分别为11.9 dB(A)、17.2和9.2 dB(A);在车轮需要调节的振动峰值频率899 Hz处,其降噪频率差值为6.26%,对应的实测降噪量为-4.2 dB(A),这是由于质量比很小,测试的动力吸振器频率偏离了最优同调条件,制振性能显著恶化,根据试验测试可以看出在此频率下安装动力吸振器后声功率峰值甚至出现了增加。因此为保证设计的动力吸振器性能良好,应该调控好动力吸振器的模态频率,尽量使动力吸振器调控模态吻合理论最优固有频率。

结合理论计算结果以及实测降噪量可以证明该评价参数设计的合理性。该数值的计算可以运用到动力吸振器的前期设计验证以及降噪效果仿真预测中,或者后期降噪性能的优化改进中去。具体到本次试验测试的动力吸振器,若想改善其在中低频的降噪性能,应该着重优化调控动力吸振器在822 Hz附近的模态,使其和动力吸振器的理论最优频率877 Hz相吻合,调控其降噪频率差值在较小的范围之内,改进后的降噪效果可以结合试验做进一步的验证。

4 结语

本文利用试验和仿真的方式,对比研究了车轮动力吸振器的实际应用效果,基于动力吸振最优同调原理解释了车轮动力吸振器的降噪效果产生的原因,得到以下结论:

(1)自由悬挂状态下,安装车轮动力吸振器能降低车轮踏面、轮辋、辐板、轮毂处的振动峰值,对车轮的轴向振动有明显的抑制作用。径向激励下,动力吸振器能降低车轮振动级总值0.3 dB~4.5 dB;轴向激励下,动力吸振器能降低车轮振动级总值3.6 dB~9.4 dB。

(2)在半消声室测试弹性车轮有无动力吸振器的辐射声功率。在径向激励条件下,未安装动力吸振器的参考车轮总辐射声功率级为87.7 dB(A),安装动力吸振器的TMD车轮总辐射声功率级为87.1 dB(A),降噪量为0.6 dB(A)。在轴向激励条件下,未安装动力吸振器的参考车轮总辐射声功率级为90.0 dB(A),安装动力吸振器的TMD车轮总辐射声功率级为87.4 dB(A),降噪量为2.6 dB(A)。

(3)动力吸振器在车轮固有频率2066 Hz、2245 Hz和3837 Hz处降噪效果较好,其对应的降噪频率差值在2%以内,说明调谐频率和理论最优频率相吻合。在2245 Hz处最大降噪量达到17.2 dB(A);在车轮固有频率899 Hz处降噪效果较差,降噪频率差值为6.26%,调谐减振频率偏离了最优同调条件,导致降噪性能恶化。

[1]翟婉明,赵春发.现代轨道交通工程科技前沿与挑战[J].西南交通大学学报,2016,51(2):209-226.

[2]THOMPSON D J,JONES C J C.A review of the modelling of wheel/rail noise generation[J].Journal of Sound Vibration,2000,231(3):519-536.

[3]钟世云,林建平,龚农斌,等.低噪声车轮研究和应用的进展[J].电力机车与城轨车辆,2005,28(5):00-00

[4]THOMPSON D J,GAUTIER P E.Review of research into wheel/rail rolling noise reduction[J].Proceedings of the Institution of Mechanical Engineers Part F Journal of Rail&Rapid Transit,2006,220(4):385-408.

[5]JONES C J C,EDWARDS J W.Development and testing of wheels and track components for reducing rolling noise from freight trains[C].Inter noise 96,Liverpoo,1996.

[6]FÄRM J.Evaluation of wheel dampers on an intercity train[J].Journal of Sound&Vibration,2003,267(3):739-747.

[7]郭涛.车轮动力吸振器对城轨列车噪声抑制效果试验研究[J].机车电传动,2014(5):73-77.

[8]刘玉霞,周信,肖新标,等.列车车轮动力吸振器减振降噪性能研究[J].噪声与振动控制,2015,35(3):1-4.

[9]ISO 3745-2012 acoustics determination of sound power levels and sound energy levels of noise sources using sound pressure precision methods for anechoic rooms and hemi-anechoic rooms[S].2007.

[10]代林,上官文斌,张少飞,等.n级动力吸振器的建模及参数优化[J].噪声与振动控制,2012,32(3):45-48..

[11]IOI T,IKEDA K.On the dynamic vibration damped absorber of the vibration system[J].Bulletin of JSME,2008,43(369):1707-1715.