拉臂车事故案例分析与安全设计要点研究

2018-06-25陈琛,占海

陈 琛,占 海

(深圳东风汽车有限公司,广东 深圳 518109)

0 前言

拉臂车与连体压缩垃圾厢配套使用,成为城市生活垃圾收集运输的常用方式之一。连体压缩垃圾厢通常置于城市路边僻静角落的垃圾站内,用于收集周边城区垃圾,并对收集的垃圾进行压缩处理,通过拉臂车将连体压缩垃圾厢运往垃圾中转站或垃圾填埋场倾倒。拉臂车运载连体压缩垃圾厢时有钩厢、卸料、卸厢的工作流程。本文以拉臂车钩载连体压缩垃圾厢在垃圾中转站卸载垃圾时出现的两起事故为例,通过数据推算,分析事故原因及现有拉臂车存在的安全可靠性问题,针对问题研究改进方法。

1 拉臂架的结构及动作互锁原理

拉臂车由底盘和拉臂架通过连接件及辅件组成。拉臂架的主要构件有:副梁、翻转臂、连接臂、伸缩臂、举升油缸等,如图1所示。

图1 拉臂架的结构组成

拉臂架有两个互锁行程阀:锁厢行程阀和锁臂行程阀(见图2)。锁厢行程阀位于拉臂架副梁左侧中部;锁臂行程阀位于翻转臂上靠近厢体锁紧机构右侧或厢体锁紧机构下方。

图2 拉臂架的两个互锁行程阀

拉臂车动作互锁原理:

厢体锁紧机构处于锁厢状态时,锁臂行程阀解锁,伸缩臂不能动作(伸缩油缸油路被切断),连接臂/翻转臂锁紧机构处于锁紧状态,连接臂/翻转臂/连体压缩垃圾厢被锁为一体(卸料体),卸料体在举升油缸推动下可以绕导向轮后下方的转轴翻转,当卸料体翻转离开副梁后,锁厢行程阀被松开,厢体锁紧机构油缸油路被切断,厢体锁紧机构不能动作,拉臂车处于卸料状态。

厢体锁紧机构处于解锁状态时,锁臂行程阀被压下,伸缩油缸油路被接通,伸缩臂可以在连接臂内滑动,连接臂/翻转臂锁紧机构处于解锁状态。当连接臂绕连接臂/翻转臂转轴转动离开副梁后,锁厢行程阀松开,厢体锁紧机构油路被切断,厢体锁紧机构不能动作。同时位于连接臂/翻转臂转轴两端的半圆柱旋入副梁半圆槽内,翻转臂被锁定在副梁上。此时拉臂车处于钩厢/卸厢状态。

连接臂/翻转臂锁紧机构有两种型式:以吉马拉臂架为代表的液压钩锁式和以海沃拉臂架为代表的机械插锁式(见图3)。

图3 连接臂/翻转臂锁紧机构的两种型式

液压钩锁式锁紧机构与厢体锁紧机构为联动设计。在厢体锁紧机构处于解锁状态时,锁臂行程阀被压下,伸缩油缸油路接通,伸缩臂在伸缩油缸的推动下沿连接臂外伸,当伸缩臂外伸到位后,厢体锁紧机构开始锁厢,同时液压钩锁式锁紧机构油缸推动锁钩转动,钩住位于翻转臂上的配对锁块,将连接臂/翻转臂/连体压缩厢锁为一体(卸料体)。反之,厢体锁紧机构解锁,同时液压钩锁式锁紧机构油缸缩回,带动锁钩转动,锁钩与锁块分离。

机械插锁式锁紧机构的动作原理是:在厢体锁紧机构处于解锁状态时,锁臂行程阀被压下,伸缩油缸油路接通,伸缩臂在伸缩油缸的推动下沿连接臂外伸,伸缩臂外伸过程中,锁紧机构的方块插锁在弹簧力作用下插入固定在翻转臂前端的方孔插板内,将连接臂/翻转臂/连体压缩厢锁为一体(卸料体)。反之,伸缩臂回缩过程中,内置端推动方块插锁与方孔插板分离,锁紧机构解锁。

2 拉臂车卸载垃圾时的两起安全事故

垃圾中转站设置有卸料垃圾槽,通过卸料门与卸料平台隔开,为防止拉臂车倒车卸载垃圾时后轮掉落到垃圾槽内,卸料门设置有门槛,门槛高度通常为0.35 m~0.42 m.拉臂车卸载垃圾时,倒车将后轮顶住卸料门门槛(此时拉臂车后辊轮支撑不可用),连体压缩垃圾厢后门解锁(电控或液压),然后举升油缸推动卸料体向后翻转,后门在重力作用下自动打开,垃圾在重力作用下下滑到垃圾槽内。卸料完毕后,举伸油缸回缩,将卸料体收回到拉臂架副梁上,锁紧连体压缩垃圾厢后门,开车离开垃圾中转站,将连体压缩垃圾厢卸在城市路边僻静角落的垃圾站内。

拉臂车卸载垃圾时,如果连体压缩厢内垃圾压得太实(垃圾重量与收费关联),靠重力自动卸料时,可能有一部份垃圾与厢体粘结在一起,不能自动下落。通常司机通过倒车撞击卸料门门槛,强力冲击卸载与厢体粘结在一起的垃圾,正是这一原因,造成了多起严重的安全事故。

事故案例一,如图4所示:司机倒车撞击卸料门门槛,强力冲击卸载与厢体粘结在一起的垃圾,向后撞击十二次后,司机下车走向卸料门查看卸料情况,拉臂车突然由卸料状态变为卸厢状态,连体压缩垃圾厢滑入垃圾槽内,拉臂车重心后移越过后轮支撑点,带动整个拉臂车沿后轮支撑点上挠,驾驶室撞在卸料门门梁上,驾驶室严重变型,未造成人员伤亡。

图4 事故案例一

事故案例二(见图5):司机倒车撞击卸料门门槛,强力冲击卸载与厢体粘结在一起的垃圾,向后撞击二次后,拉臂车突然由卸料状态变为卸厢状态,连体压缩垃圾厢滑入垃圾槽内,拉臂车重心后移越过后轮支撑点,带动整个拉臂车沿后轮支撑点上挠,驾驶室撞在卸料门门梁上,驾驶室严重变型,靠成驾驶员伤亡,随后整车滑入垃圾槽内。

图5 事故案例二

3 拉臂车、连体压缩垃圾厢的受力状况分析

拉臂车倒车撞击卸料门门槛的过程,理论上是一碰撞的过程。对拉臂车、连体压缩垃圾厢的受力状况进行分析时,为了对分析结果进行比较、研究,司机倒车撞击卸料门门槛的速度vc1分别按12 km/h、15 km/h两组数据进行分析,卸料门门槛高度h分别按0.35 m、0.40 m两组数据来进行比较。

受力分析过程中用到的相关参数定义:

vc1为司机倒车撞击卸料门门槛时的瞬时车速(m/s);vc2为碰撞发生后拉臂车后桥弹起的瞬时速度(m/s);m为拉臂车后桥质量(N);m1为连体压缩垃圾厢质量(含卸载后粘结在厢内垃圾的质量)(N);M为卸载垃圾时时拉臂车分配倒后桥上的轴荷(N);r为拉臂车后桥轮胎半径(m);h为卸料门门槛高度(m);α为碰撞后法向冲量与垂直方向夹角(°);ω1为碰撞前拉臂车后桥车轮转动的瞬时角速度(r/s),与vc1相关联;ω2为碰撞后拉臂车车绕碰撞点转动的瞬时角速度(r/s),与 vc2相关联。

计算以某型号拉臂车、与之配套的连体压缩垃圾厢的实物参数为依据。

vc1=3.333 m/s、4.167 m/s

m=8 160 N

m1=66 100 N(连体压缩垃圾厢质量56 100 N,计算时按厢内粘结有10 000 N垃圾计)

M=99 660 N

r=0.533 m

h=0.35 m、0.40 m分别对应的角度α=69.9°、73.4°

拉臂车倒车撞击卸料门门槛的过程见图6.

图6 司机倒车撞击卸料门门槛过程中拉臂车后桥的受力变化图

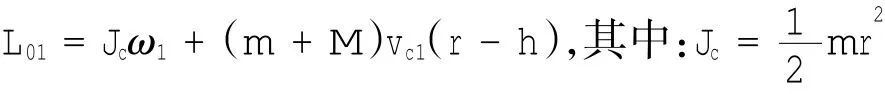

拉臂车后桥不能单纯简化为圆盘与台阶的碰撞,拉臂车后桥不仅有自重m,还有卸料时整车质量分布到后桥上的轴荷M[1].司机倒车以vc1的瞬时速度撞击卸料门门槛,碰撞前后后桥车轮对撞击点O的角动量守恒:

L02-L01=MO(Ie),In、Iτ通过撞击点O,所以MO(Ie)=0,L02=L01

碰撞前:

碰撞后:

L02=JOω2,根据转动惯量的平行移轴定理[2]JO=JC

拉臂车撞击卸料门门槛后,以ω2的角速度绕O点向上翻转,后桥中心C沿斜上方向弹起,根据动能守恒定理[2]:

其中:g是重力加速度,H是拉臂车撞击卸料门门槛后后桥中心点C相对于转点O弹起的高度。

根据以上条件及式(1)、(2)、(3)卸料门后门槛高度及撞击时的矢量角α的不同,司机倒车与卸料门门槛碰撞后相关碰撞参数的计算结果见表1、表2.

表1 卸料门后门槛高度h=0.35m,矢量角α=69.9°的碰撞参数

表2 卸料门后门槛高度h=0.40m,矢量角α=73.4°的碰撞参数

根据表1、表2所列碰撞参数可以看出,卸料门门槛设置越高,碰撞后后桥弹起的高度越小,整车绕碰撞点O翻转的角速度也越小。卸料门门槛高度的合理设置是安全设计改进要点之一。卸料门门槛高度设置不超过拉臂车后辊轮支撑提起的高度,不超过拉臂车后桥车轮半径。

司机倒车以vc1的瞬时速度撞击卸料门门槛后,整车以ω2的角速度向后翻转,处于卸料状态的联体压缩垃圾厢也随车弹起,连体压缩垃圾厢“获得”初始速度vc2(见图7)。连体压缩垃圾厢通过钩环挂在拉臂架的吊钩上,另一支撑点O1为连体压缩垃圾厢导轨翼缘下表面与拉臂架导向轮切点,连体压缩垃圾厢导轨翼缘的上斜面被厢体锁紧机构锁住,正常情况下,锁块下表面与导轨翼缘的上斜面间有5 mm左右的间隙,因此,连体压缩垃圾厢与拉臂架间属“松散”连接。当连体压缩垃圾厢继续以vc2速度“前进”时,其导轨翼缘的上斜面受到厢体锁紧机构锁块下表面的阻挡,两者间的接触点为O2(见图7)。连体压缩垃圾厢除了绕O1点转动上升外,还会沿两O1、O2两限位点连线方向被“抽出”(图7)。“抽出”的过程虽然受阻,但速度方向和两点连线导向都有利于连体压缩垃圾厢被“抽出”。可以简化计算连体压缩垃圾厢能转动的角度和被“抽出”的高度。

图7 拉臂车以不同倒车速度撞击后连体压缩垃圾厢动力变化图

根据连体压缩垃圾厢的结构尺寸及重心定位测量出:β1=20.1°,β2=58.8°,连体压缩垃圾厢在速度vc2的作用下被“抽出”的高度为H1,根据动能守恒定理:

通过H1可以算出连体压缩垃圾厢在角速度ω3作用下旋转的角度为β3.β3不大于O1、O2连线与连体压缩垃圾厢导轨面的夹角。大于这个夹角将被O2点拦阻。

当连体压缩垃圾厢质心G到达最高点H1时,在重力作用下下落,同时导轨翼缘下表面沿导向滚轮面向下滑动,直到连体压缩垃圾厢钩环与拉臂架吊钩发生二次碰撞。二次碰撞是拉臂车(连体压缩垃圾厢)卸料时发生严重安全事故的根本原因。

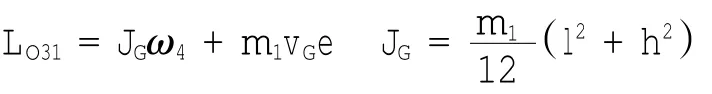

二次碰撞的冲量计算[2](见图8):碰撞时间按t=0.001 s计。碰撞前后,连体压缩垃圾厢对碰撞点O3的动量矩守恒。碰撞前连体压缩垃圾厢质心的速度为vG,绕O1转动的角速度为ω4;碰撞后质心的速度为 v′G,绕 O1转动的角速度为 ω′4.

图8 二次碰撞后连体压缩垃圾厢动力变化图

LO32-LO31=MO3(Ie),In、Iτ通过撞击点O3,所以MO3(Ie)=0,LO32=LO31

碰撞前:

其中:JG为连体压缩垃圾厢对重心G的转动惯

连体压缩垃圾厢结构复杂,其转动惯量的计算需要将其按零件分算,然后按平行移动定理换算到其质心轴上,或是通过实验方法找到其重心位置及转动惯量。实验或计算过程太复杂,也没有必要。通过称重已知连体压缩垃圾厢质量,这里将连体压缩垃圾厢简化为一个均质的长方体,从而可以算出连体压缩厢的转动惯量。连体压缩垃圾厢质量(含卸载后粘结在厢内垃圾的质量)m1=66 100 N,根据实际情况,将连体压缩垃圾厢简化为长宽高分别为4 190 mm×2 100 mm×2 130 mm均质的长方体,连体压缩垃圾厢转动惯量JG:

JG=其中l为简化后均质长方体长,h为简化后均质长方体高。

简化计算结果:JG=121 695 N·m2

碰撞后:

LO32=JO3ω′4

根据转动惯量的平行移轴定理:连体压缩垃圾厢相对于碰撞点O3的转动惯量为:

JO3=JG+m1e2,其中轴距e可以通过连体压缩垃圾厢结构测得:

根据冲量定理的平面运动微分方程的积分形式:

其中:v′G=e1ω4′,轴距 e1可以通过连体压缩垃圾厢结构测得。

二次碰撞冲量:

实际碰撞过程中,在碰撞时间t内连体压缩垃圾厢钩环受力成近似抛物线变化,不考虑碰撞极小时间内刚体受力的变化,这里计算碰撞时间t内连体压缩垃圾厢钩环受力的平均值F.

通过连体压缩垃圾厢结构尺寸测得:e=2.916 m,e1=2.840 m.

根据卸料门门槛高度不同,h=0.35 m,0.40 m,分别对应的角度:β4=35.75°,28.73°,β5=34.77°,41.81°,β6=23.81°,30.84°,β7=10.97°

根据式(4)、(5)、(6)、(7)、(8)、(9)、(10)计算结果见表3.

表3 连体压缩垃圾厢二次碰撞后的相关参数计算结果

根据作用力与反作用力的关系,碰撞后连体压缩垃圾厢通过钩环对拉臂架的瞬时冲击力为F巨大,冲击力F持续时间很短,产生的破坏力没有显现出来。冲击力F通过伸缩臂/连接臂对铰支点产生的力矩迫使举升油缸活塞杆产生瞬时静推力F1(见图9)来平衡,通过伸缩臂/连接臂的受力分析可以得到F1=3.7F,F1的反作用力迫使举升油缸液压油被压缩(压缩量与液压油的压缩率(体积模量)、液压油中溶入空气量及环境温度有关),活塞杆被压缩一小段行程,伸缩臂/连接臂绕铰支点转过一个小的角度,与此同时,瞬时冲击力为F对铰支点产生的力矩被传递给连接臂/翻转臂锁紧机构,锁紧机构产生一个瞬时静推力F2来平衡。

图9 二次碰撞后举升油缸产生的瞬时静推力图

对机械插锁式锁紧机构,瞬时静推力F2是通过方块插锁与方孔插板间的挤压而产生的(见图3),推力F2在司机多次倒车撞击卸料门门槛时多次形成,使方块插锁与方孔插板间相互挤压并产生变形,锁紧机构变得不可靠,最严重的情况是变形后锁紧机构失效。为防止锁紧机构发生较大变形,机械插锁式锁紧机构应增加方块插锁和方孔插板的板厚,改用屈服强度更高,耐磨性能更好的材料制造。

对液压钩锁式锁紧机构,由于锁钩固定在连接臂上,瞬时冲击力为F通过活动力矩轴直接传递到锁紧油缸上,迫使锁紧油缸活塞杆产生一个瞬时静推力F2来平衡(见图10),F2的反作用力使锁紧油缸解锁的趋势发展。推力F2在司机多次倒车撞击卸料门门槛时多次形成,造成两种破坏可能。一种情况是:由于锁紧油缸缸径小,其压缩框形成的油压超过设计值,造成锁紧油缸密封件被破坏,液压油泄漏,锁紧机构解锁,整车由卸料状态变为卸厢状态;另一种情况是:锁钩绕连接臂固定轴转过一个小角度后,液压钩锁式锁紧机构往解锁的趋势发展,同时伸缩臂/连接臂与翻转臂间转过一个小角度,当瞬时冲击力F解除后,在连体压缩垃圾厢及拉臂架重力作用下,这个小角度并没有恢复到0°。司机倒车多次撞击卸料门门槛后,这个小角度累积的结果使液压钩锁式锁紧机构脱钩解锁,整车由卸料状态变为卸厢状态,从而造成严重后果。事故案例一就是在这种情况下发生的。

图10 二次碰撞后液压钩锁式连接臂/翻转臂锁紧机构动力变化图

通过以上分析、计算、研究的结果可以看出,司机通过倒车撞击卸料门门槛通强力卸载粘结于连体压缩垃圾厢内垃圾时,可以造成拉臂车由卸料状态转为卸厢状态。当拉臂车突然从卸料状态转为卸厢状态时,翻转臂上的厢体锁紧机构还处于锁紧状态,在连体压缩垃圾厢重力作用下伸缩臂/连接臂将绕转点翻转,给厢体锁紧机构产生巨大的推力,这个推力之大,足已使伸缩臂变形或迫使伸缩臂与连接臂间的导向块变形(见图11)。连体压缩垃圾厢吊挂在伸缩臂吊钩上,其导轨沿翻转臂导向轮下滑过程中,左右两边并不平衡,导轨翼缘外边缘强力压迫厢体锁紧机构一边锁块的内侧边,推动厢体锁紧机构一边解锁,厢体继续滑落,完成卸厢过程,直至掉入卸料槽坑内,同时带动整车绕后车轮上翘,导致驾驶室与卸料门上横梁碰撞,碰撞的结果大多是驾驶室严重变形,如果此时司机在驾驶室内,将造成严重的人员伤亡事故。

图11 卸料时连接臂/翻转臂锁紧机构解锁后伸缩臂、厢体锁紧机构变化图

4 拉臂车安全设计改进要点及改进措施

拉臂车在后辊轮支撑收起高度允许的情况下,增加垃圾中转站卸料门门槛高度,门槛高度越高(不大于拉臂车后桥车轮半径),司机倒车撞击卸料门门槛后,整车弹起的高度越小,连体压缩垃圾厢二次碰撞后的冲击力也越小。

连接臂/翻转臂锁紧机构的安全可靠性是拉臂车安全设计的重要要点。以吉马拉臂架为例,其连接臂/翻转臂锁紧机构经历了三代改进(见图12),最初的锁紧机构为弹簧钩锁式,两边锁钩固定在转轴两端,通过分布于连接臂两边的力矩轴和弹簧与移动轴连接,移动轴两端位于连接臂两边的U型槽内,在伸缩臂回缩时,伸缩臂尾端推动移动轴在U型槽内向后移动,同时通过力矩轴带动锁钩向上翻转,连接臂/翻转臂锁紧机构解锁;当伸缩臂外伸时,其尾端离开移动轴,移动轴在弹簧力作用下回位,并通过力矩轴带动锁钩向下翻转,钩住位于翻转臂上的锁块,连接臂/翻转臂锁紧机构上锁。弹簧钩锁式锁紧机构安全可靠性差,司机倒车撞击卸料门门槛时,在瞬时冲击力F的作用下,两边弹簧很容易被拉伸,造成锁紧机构解锁,拉臂车由卸料状态变为卸厢状态,造成安全事故。因此多年前吉马就因其易造成事故而改进到第二代的侧边液压钩锁式,后又进一步改进为中间液压钩锁式(见图12)。

图12 吉马拉臂架连接臂/翻转臂锁紧机构的三次改进图

通过以上计算、分析可以看出,液压钩锁式锁紧机构在瞬时冲击力F的作用下可以造成锁紧机构解锁,使拉臂车由卸料状态转为卸厢状态,从而造成安全事故。从瞬时静推力F2形成的原因和方向来看,液压钩锁式连接臂/翻转臂锁紧机构应改变锁紧方向,改钩锁式为横向插锁式,通过液压油缸将两锁块插入翻转臂两边梁内,使其锁紧状态不受瞬时冲击力F的影响,拉臂车卸料时将连接臂/翻转臂/连体压缩垃圾厢锁紧为安全可靠的卸料体。

厢体锁紧机构的安全可靠性是拉臂车安全设计的另一重要要点。厢体锁紧机构锁的锁紧状况与拉臂车安全卸料直接相关,忘记厢体锁紧机构上锁或锁紧不倒位,司机正常情况下倒车卸料时,在连体压缩垃圾厢的重力作用下,厢体就会在拉臂架吊钩钩挂下摆动。司机倒车撞击卸料门门槛时,连体压缩垃圾厢产生大幅度的跳动,跳动的方向甚至有可能使厢体钩环脱钩,引起严重的安全事故。事故案例二就是在这种情况下发生的。从事故案例发生的原因来看,增加厢体锁紧机构锁紧状况检测装置,使之与卸载垃圾时举升油缸动作互锁,只要厢体锁紧机构没有正常锁紧倒位,举升油缸就不能动作,避免此类事故的发生。

拉臂车在垃圾中转站正常卸载时,如果能用安全的方法卸载粘结在连体压缩垃圾厢中的垃圾,避免司机通过撞击卸料门门槛的方式来卸载,那么卸料时发生安全事故的情况就会大大减少。事实上,很多城市管理者已经在这一问题上采取了很多措施,如在卸料门门眉上增设横梁阻挡连体压缩垃圾厢的过度翻转,从而阻止拉臂车驾驶室上翘撞上门眉;卸料时在驾驶室前方设置安全挂钩,通过驾驶室前方拖钩将拉臂车前桥钩挂在地面上,防止驾驶室向上翻转。这些措施虽然都是被动的安全措施,但这些措施设置后,发生安全事故的情况已大为减少。可是连体压缩垃圾厢内粘结的垃圾也没办法卸载,不得不带回,所以在经济利益的驱动下,操作人员时有违规操作,因此安全事故任时有发生。

解决这一问题的根本方法是在司机不下车的情况下,能使连体压缩垃圾厢内的推铲动作,从而推动粘结在连体压缩垃圾厢内的剩余垃圾卸载。现在有些垃圾中转中在卸料门处增设380 V电源,通过给连体压缩垃圾厢控制系统通电,推动推铲卸载粘结于厢内的剩余垃圾。由于接插380 V电源很不方便,而且存在高压的不安全因素,司机为了省事,还是利用撞击卸料门门槛的方式来解决。如果在拉臂车、连体压缩垃圾厢设计时考虑卸载垃圾的问题,在没有外接电源的情况下(如在垃圾填埋场),能使连体压缩垃圾厢内的推铲动作,问题就能得到根本解决。图14是通过底盘动力推动连体压缩垃圾厢内的推铲动作的一种解决方案,拉臂车卸料时,通过液压快换接头及油路切换球阀将底盘动力引入到连体压缩垃圾厢推铲油缸油路上。

图14 卸料时将底盘动力引入连体压缩垃圾厢推铲油缸油路的液压原理图

5 结论

(1)司机倒车撞击垃圾中转站卸料门门槛卸载粘结于连体压缩垃圾厢内的垃圾时,引起连体压缩垃圾厢钩环与拉臂架吊钩间的二次碰撞,二次碰撞可以造成拉臂车由卸料状态转为卸厢状态,引发严重的人员伤亡事故。连接臂/翻转臂锁紧机构的安全可靠性与拉臂车由卸料状态转为卸厢状态直接相关,弹簧钩锁式锁紧机构安全可靠性最差,机构插锁式锁紧机构比液压钩锁式锁紧机构安全可靠性高。

(2)连接臂/翻转臂锁紧机构的安全可靠性设计,厢体锁紧机构的锁紧状态检测与举升油缸动作互锁的设计,拉臂车卸载垃圾时,将底盘动力引入连体压缩垃圾厢推铲油缸油路的设计,是现有拉臂车安全设计需要重点改善的三个要点。

(3)采用安全的方法卸载粘结在连体压缩垃圾厢中的垃圾,可以从根本上解决拉臂车卸载垃圾时引发安全事故的问题。通过液压快换接头及油路切换球阀将底盘动力引入到连体压缩垃圾厢推铲油缸油路上是解决这一问题的有效方法。

[1]贾常明.汽车轮胎冲上台阶力学过程分析[J].中国刑警学院学报,2012(3):30-32.

[2]王 铎,程 靳,孙 毅.理论力学(Ⅱ)[M].北京:高等教育出版社,2009:136-153.