一种自卸力包边装置

2018-06-25杨磊

杨 磊

(上汽通用五菱汽车股份有限公司,广西柳州545007)

汽车行业竞争日趋白热化,用户要求越来越高。为满足用户需求,在汽车质量、功能提升的同时,各大车企纷纷在外观感知质量上做足功夫。门盖包边是车身制造的关键环节,包边质量既关系到整车质量,又直接影响到车身外观品质,所以,在汽车达到生产制造过程中,控制门盖包边质量显得尤为重要。本文介绍一种门盖包边机构的重大改进,旨在提高包边设备的稳定性,降低故障率,同时提升包边质量,提高门盖等外覆盖件的生产效率,为整车的高效生产保驾护航。

1 常用主包边装置

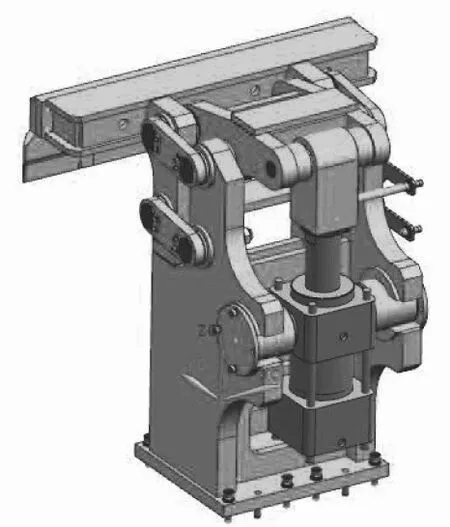

汽车车门、发动机罩和行李箱盖等外覆开合件简称为门盖,因功能及工艺需求,传统的汽车门盖都需要内外门板的包合,业界称之为包边或折边。除传统的压力机包边和流行的机器人滚边外,桌式包边也是一种被广泛采用的包边类型。桌式包边属于专机包边,具有设备小巧、成本低、自动化程度高、便于生产布局及工艺调整等特点,尤其适合高节拍、大批量生产,因而被广大车企所青睐,包括大众、丰田等国际一线车企亦广泛采用。图1所示机构为桌式包边的常见主包边装置。

图1 常见主包边装置

其机构原理图如图2所示:

图2 常见的主包边装置

图2 所示为常见的主包边装置,主要由主包机构、模腔、底板三部分组成,其动力源为主包机构中的动力缸,可分为液压缸驱动或伺服电机驱动;其装置工作任务是把车门翻边从45°状态压成90°的最终包边状态。主包边机构与底板采用螺栓连接。

工作时,力的传递路径有两个为:动力缸→底座→底板;动力缸→驱动力臂→施力刀架→包边刀→包边工件→模腔→底板。包边刀的力使汽车门盖零件翻边从45°状态被压成90°最终包边状态。该力的传递闭环最终由底板承担。

根据上述工作原理,图1主包边装置存在如下几个问题:

(1)连接螺栓易断裂:汽车门盖零件周围单边待包边长度有时长达1 200 mm以上,为了满足包边力要求,通常要增大动力缸的压力值使作用在零件上的力增大。这样做的后果是致使连接主包机构与底板的螺栓断裂。

(2)维修困难:由于包边机构与模腔间的空间狭小,一旦出现主包机构与底板的螺栓断裂,维修非常困难。

(3)维修耗时长:当出现主包机构与底板的螺栓断裂,维修时需要拆掉附近机构,装卸时间长,影响正常生产效率。

2 自卸力包边装置

2.1 机构特点

为解决上述问题、提高汽车门盖生产效率、提升包边质量,对上述包边装置进行了重大改进,改变了包边压力的传递路径,使其避开底板而形成新的包边压力传递闭环,彻底解决了包边底座与底板连接螺栓受力过大而断裂的问题。该新型门盖主包边装置如图3所示。

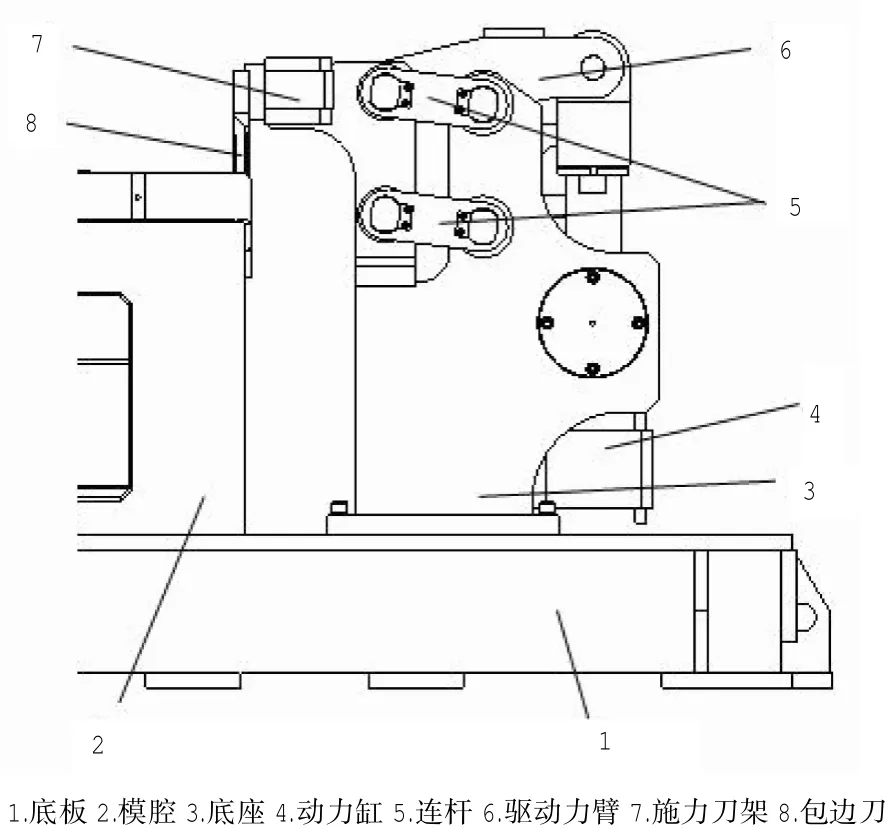

图3 新型门盖主包边装置图

其机构原理图如图4所示。

图4 自卸力包边装置机构图

该新型包边装置主要由主包机构、模腔、底板三部分组成,其中主包边机构的主要部件如下:

底座(3):支撑整个主包边机构,并与底板连接固定;

动力缸(4):与液压站相连,提供包边动力;

连杆(5):与驱动力臂(6)协同组成平行四联杆机构,以保证包边刀(8)的运行轨迹和包边压力的方向;

驱动力臂(6):与动力缸(4)相连,传递包边动力到施力刀架(7)与包边刀(8);

施力刀架(7):连接包边刀(8)和由连杆(5)、驱动力臂(6)所组成的动力传递机构;

包边刀(8):与施力刀架(7)连接,执行主包边动作;

卸力臂(9):由双臂组成,均铰接于底座(3)上,一端安装动力缸(4),另一端上表面扣住模腔(2),是形成动力闭环的关键。

本设计的核心要点是在主包机构中特增设了卸力臂。该卸力臂一端与驱动缸相连接,另一端在工作时作用在模腔上,使原主包边装置的力的传递途径有所改变,形成新的力的闭环,使得动力传递不经过底板,从而避免了底座安装螺钉的断裂。新机构对车门零件的工作方式没有太大变化,而模腔则需要在相应位置增设空间供卸力臂布置和施力作用。

2.2 动力缸选型

以液压驱动方式为例,为满足的单位长度包边力(下文以Q来表示,通常Q≥15 kg/mm)的需求,针对不同的包边长度(L),需选用不同缸径(D)的油缸。当液压系统工作压强为P时,油缸输出力计算公式为:

F1=(D/2)2× P

设动力臂为L1,阻力臂为L2,作用力方向和被作用面法向的夹角(锐角)为α,根据杠杆平衡原理得出施力刀架输出力为:

F2=F1× L1/L2= π(D/2)2× P × L1/L2

包边压力F为:

F=F2× cosα = π(D/2)2× P × L1× cosα/L2

为满足包边需求,每毫米长度的压力不小于Q,即

F/L=(D/2)2× P × L1× cosα/L2/L ≥ Q

依据上式推导,在包边长度已知的情况下,为满足包边压力,液压缸径的满足条件为:

3 新机构工作原理及优点

自卸力包边装置工作时,如图5所示,力的传递路径有两个为:(1)动力缸→卸力臂→模腔;(2)动力缸→驱动力臂→施力刀架→包边刀→包边工件→模腔;传递到包边刀的力完成包边动作。

图5 自卸力包边装置剖视图

增加卸力臂后,包边力的传递路径改变为“动力缸→驱动力臂→施力刀架→包边刀→包边工件→模腔→卸力臂→动力缸”,原本传递到底板上的力改为经卸力臂传递到模腔上,使得包边力的传递闭环避开了底板这个链节,最终改由模腔来承担。在包边工作时,主包机构与底板的连接螺栓只承担固定包边机构的扭紧力,而不再承担包边力,大大减少了螺栓断裂风险,便于压力的增加,确保了门盖工件的包边质量,减少了维修故障,提高了生产效率。

4 试验验证

经某车型滑移中门项目(左右中门共采用8套自卸力包边机构)小规模大批量长周期生产验证,效果良好。具体验证数据如下:

验证周期:12个月(月工作日22天;日工作时长21.5小时)

生产节拍:60JPH

产量计算:60×21.5×22×12=340 560(台)

经34万余台次生产验证,所有8套自卸力包边机构均未出现底板安装螺钉断裂现象,包边质量良好,设备运行效率达96%.

5 结束语

自卸力包边装置彻底解决了原主包边装置的主要问题,包边质量良好,设备运行稳定性大幅提升,故障率降低15%,运行效率达95%以上。该新型包边装置尤为适合高节拍、大产量车型的门盖包边,具有较高的推广价值。