某型号传统拉丝机的优化设计与研究

2018-06-25彭定文

彭定文

(柳州城市职业学院 机电与汽车工程系,广西 柳州 545036)

拉丝机是特种钢精线生产线的主要设备,拉丝机的制造工艺水平越来越受重视,其优化也日益成为人们关注的焦点,但是国内生产的拉丝机呈现普遍落后的状态[1]。在国内生产的拉丝机中,在关键运行工况参数上虽然也进行了控制,但是也只能满足其工作要求,并没有切实可行的做到真正的优化运行,与其他国家领先的技术相比,还存在很大差距。所以,对传统拉丝机的制造工艺进行分析和研究,并有针对性的进行设计优化,提高拉丝机的拉丝精度、自动化程度,对国内钢精线生产线行业有较大的借鉴意义。这就需要保持系统运行的稳定,同时保证提高产品质量,在资本运转周期方面得到了缩短,可以实现低投入、高产出的目标。

1 传统拉丝机的问题研究

直线式拉丝机是金属加工行业制造钢丝的专用设备。钢精线生产线由拉丝机及辅助设备组成,基本结构有直流电动机、卷筒、放线机、收线机,传动装置等主要装置,为了长期的正常运转,还会设计有气压制动系统、润滑油供给系统、冷却水系统以及液压站等[2]。

1.1 传统拉丝机工作原理

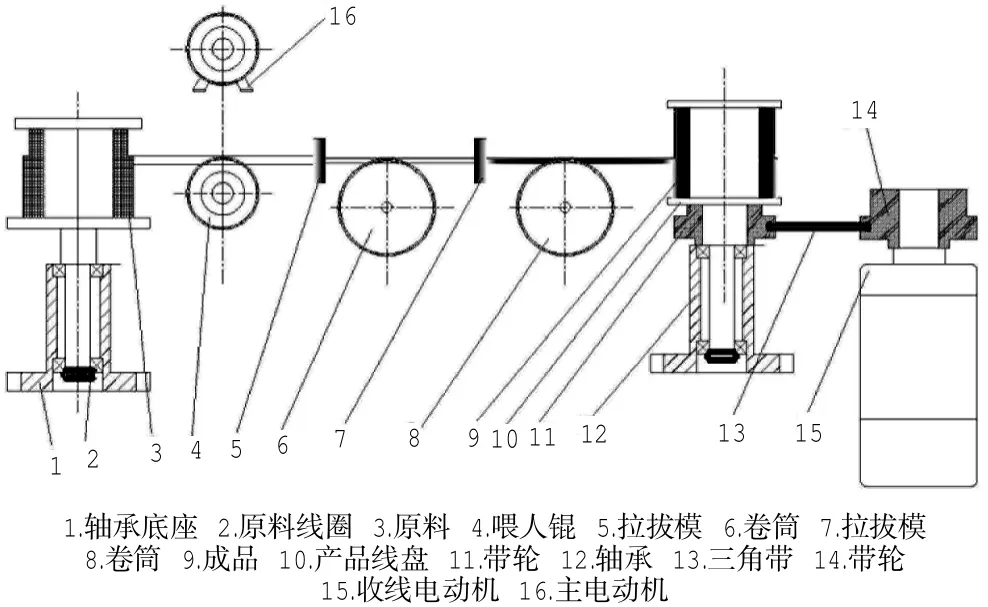

从图1可观察出,拉丝机的工作原理为:(1)先将原料卷盘2放置在轴承制作1上,将不锈钢丝绕在输送辊4上,然后将不锈钢钢丝从拉拔模5上穿过,并且卷筒6拉伸,拉伸将不锈钢丝的直径变细,完成第一次拉伸;(2)将第一次拉伸过的不锈钢丝穿过拉拔模7,用卷筒拉伸,则不锈钢丝直径将会再次变细,完成第二次拉伸。周而复始的进行拉伸,不锈钢丝的横截面的直径将会逐步减小,直至完成钢丝拉伸。将完成标准的产品9绕在产品10卷盘上,用收线电动机15通过三角皮带13带动转动带轮11,带轮11将会带动产品10卷盘转动完成收卷工作,完成整个生产过程。

图1 传统拉丝机的基本构造

1.2 传统拉丝机工作时易出现问题

传统的直进式拉丝机在生产作业时,生产过程中会出现几个常见的问题[3]:

(1)生产出来的不锈钢丝重量普遍较轻,无法生产大重量钢丝产品;

(2)在生产出的钢丝中,不锈钢丝是圆柱度很低;

(3)生产产品轴线方向的一致性低。

2 总体优化方案设计

2.1 优化目标

在总体方案设计中要求生产的钢丝直径最小值为Φ1.8 mm;拉拔时速度值最小为500 m/min;停车时用时最小值为不超过90 s;噪声水平保证小于80 dB.具体要求如下:

(1)开始穿线后,需要点动脚踏开关,平稳实现启停;

(2)能够实现任一台拉丝机进行前点动,也能从任一台拉丝机实现后点动,方便实现跑头和穿线的作业要求;

(3)能够用传感器控制空卷筒在10 s以内自动进行停车,在此过程中也可进行手动解除其中的断线停车的功能;

(4)各个卷筒机台都可以单独进行工作,并且主控台位置可以完成整机联动,点动脚踏开关;

(5)紧急停车的实现既可以通过各个卷筒拉闸来实现,也可在主控台、收线机的急停按钮实现;

(6)跳道功能实现任意跳道切换。

2.2 优化方案

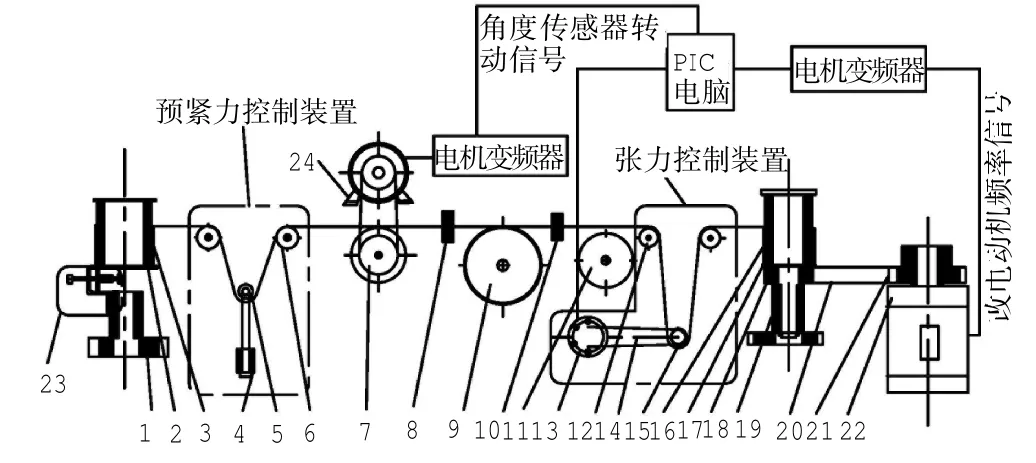

如图2所示为其具体解决方案图:

图2 总体方案

(1)放线机料盘2的转动轴上增添可调阻尼器23和传感器,并且在工作状态时,PLC根据后道的工序速度指令,对阻力大小进行调整,完成稳定的放线工作;

(2)不锈钢丝在穿过拉拔模8前的位置增加紧力控制装置,该装置由配重锤4、浮动辊5和导丝辊6组成,保证不锈钢丝工作期间保持与拉丝辊间的稳定摩擦力,增加其拉丝速度和稳定性;

(3)在不锈钢丝拉丝机的各个卷筒前端,增加张力控制装置,该装置由导丝辊12、角度传感器13、摆杆14和摆动辊15组成,以此控制收线张力,并可以反馈信号,实时可调拉拔速度;

(4)收线机部分的主电机和排线机处的主电机都配备变频电机。PLC便可以根据张力变化发给变频器指令。改变收线速度,从而调节其他电机速度。

3 控制模式的优化设计

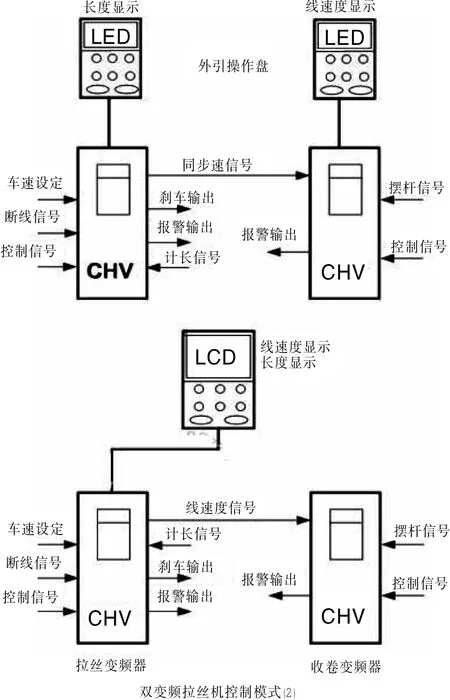

这里选用INVT-CHV130专用型变频器结合双变频中型、小型及微型拉丝机控制的要求,专用于双变频控制拉丝机的变频器,具有耐高温、防金属粉尘、防潮湿、防腐蚀性能好,同时在变频器上集成故障报警的功能和其它功能,并能很好匹配机械系统。在变频器接收到外部信号时,能够快速计算,直接快速控制系统,响应速度非常快,示意图具体如图3.

图3 拉丝机的整体控制系统示意图

4 拉丝机的调试与试验

4.1 拉丝机的调试

拉丝机的组成构件较为复杂,在进行试验之前需要对局部的构件进行一定的检查与调试,保证整体运行时能符合设计要求。

在进行调试的空机试验前,需要将检测断丝和张力的传感器安装到正确的位置,如没有完成上述检测,拉丝机将无法启动。空机试验实际上是对拉丝机正常运转的检查过程,每一个速度节点需要连续工作1 h的情况下才能再次改变速度,此外,空机试验需要有人全程监控,如遇问题,需要及时调试并重新试验。完成上面的空机运转调准备之后,就可以开始对拉丝机进行实际工况的检查试验了。粗线随着线圈传动,依次经过涂料机、烘干机之后,砸匾机将粗钢丝线砸成第一道拉升所需要的尺寸,再穿过过丝轮至拉丝机的卷筒上,通过每个卷筒单点动将其拉伸至下一道的尺寸,直至到收卷机上。穿好钢丝线之后,以收卷机的速度作为参考速度,逐步提高拉丝机的整体速度,每一个速度节点必须稳定15 min之后才能再次提升速度。等待拉丝机正常工作以后,试验时常需要在128 h左右,在没有出现任何问题的条件下才可以进行后续的测试试验。其试验图如图4、图5所示。

图4 调试现场

图5 试验现场图

4.2 拉丝机的试验

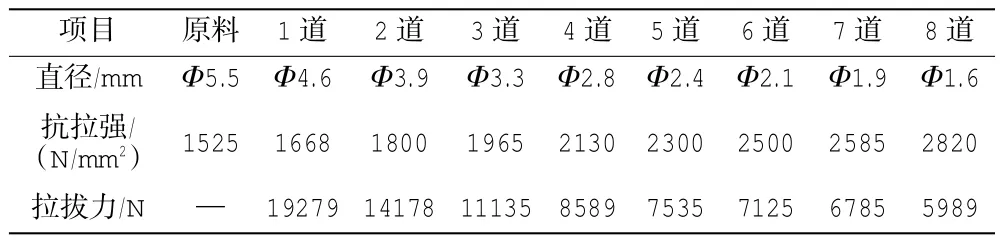

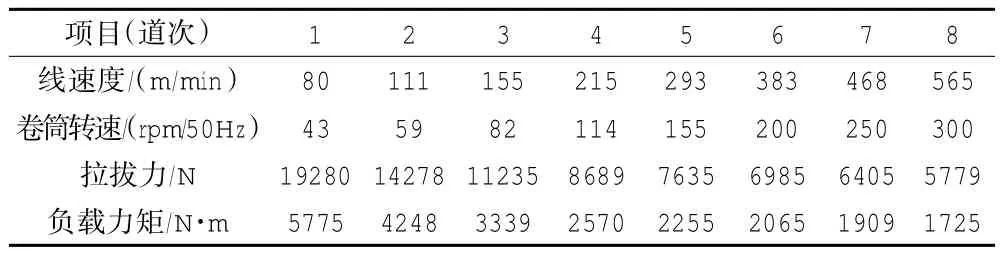

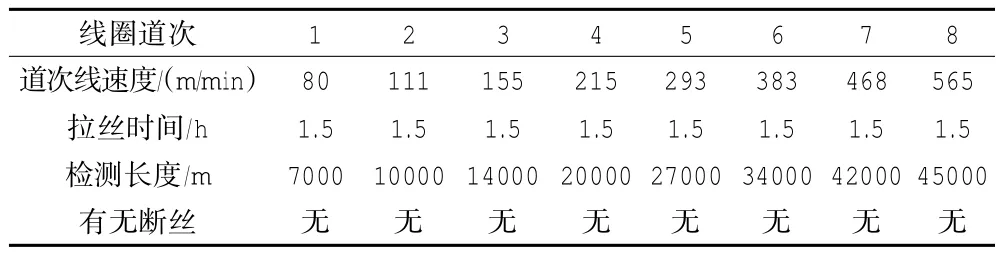

为了保证试验的结果的准确性,在保证机器正常工作的同时,还要考虑机械在运行过程中所带来的系统误差,所以试验采取多组试验取平均值的方法来减少试验误差,相关的测试结果如下表1、表2、表3所示。

表1 拉丝机各道次拉拔力与钢丝抗拉强度试验结果

表2 对拉丝机各道次负载力矩试验结果

表3 断丝检测试验

5 结论

对传统不锈钢拉丝机的研究基础上,在机械结构上进行改进优化,增添PLC模块、电动机变频器模块和角度传感器等先进的自动化元器件。以此提高设备的稳定性、自动化程度等,根据PLC发送的指令进行可控收线速度,并且调节不锈钢丝张力,根据拉丝的输送速度变化,进行同步收线的速度改变。机械结构优化方面增加了预紧力控制的装置、可编辑的阻尼器模块和张紧力控制系统,大大优化了传统不锈钢产品中存在的一些关于产品长度短和质量轻的问题。

[1]邹 韬.拉丝机的技术改造[J].中国设备工程,2007(l0):21-24.

[2]胡继珍,张玉柱,于 飞,等.直进式拉丝机控制系统设计[J].现代制造工程,2008(8):23-26.

[3]刘新萍.活套调谐式拉丝机生产线控制系统设计[D]:南昌:南昌大学,2010.