航空典型难加工材料切削加工技术研究进展

2018-06-25田卫军张昆鹏

李 郁,田卫军,雷 玲,张昆鹏

(西北工业大学明德学院,陕西 西安 710124)

0 前言

随着全球制造业的不断发展,各领域对重要部件材料的机械性能和力学性能也提出了更高的要求。尤其是在航空制造领域,为了减轻重量提高比强度,高强度难加工材料与低密度轻质材料已经成为航空结构件的主要材料[1]。目前,飞机的机身中普遍采用了钛合金材料(机翼前梁、中间梁、后梁、接头、隔框、蒙皮等)、复合材料(前机身的蒙皮、镶板、航电、雷达舱、油箱框架等)、超高强度钢(起落架等)。而对于飞机的核心部件,部分零件旋转速度达到上万转/分,部分甚至能构承受数百至上千度的温度环境中,这就要求零件一方面要轻,另一方面又能在高温下承受极端载荷,对材料性能要求十分苛刻。例如:飞机发动机中冷端零件如压气机叶片、叶轮、盘、机匣等大多采用了钛合金材料;热端零件如涡轮叶片、盘、机匣等采用高温合金材料;冷端叶片、轴、传动件采用了不锈耐蚀钢、高强度钢材料;部分风扇叶片、风扇机匣、涡轮精子叶片采用了复合材料。

由上述可知,高温合金、钛合金、超高强度钢、复合材料等已经成为航空制造业主要材料构成,普通工程材料在航空结构中难觅踪迹。因此,航空材料加工中刀具的磨损、加工后表面质量及加工效率和成本成为航空制造技术中一个突出问题与技术瓶颈。要解决上述问题,关键就在于优选刀具材料与刀具几何参数、适当的冷却润滑条件与最佳的工艺参数。本文将针对航空难加工材料特点与加工方法进行阐述。

1 难加工材料的内涵和加工特性

1.1 难加工材料的定义

难加工材料的评定可以从刀具耐用度、切削力和切削温度、加工表面质量、切屑控制或断屑的难易程度、加工费用、加工工时、金属切除率等多个角度来衡量。目前,关于难加工材料的定义广泛采用以下两种表述方式。

一种定义根据材料切削加工性,该表述方式不仅与材料的组织结构、性能状态有关,另外还与加工时的切削条件密切相关。从这个意义上讲,难加工材料就是切削加工性差的材料,一般指硬度>HB250,强度σb>1 000 MPa,伸长率 >80%,冲击值αk>0.98 MJ/m2,导热系数k<41.8 W/(m·K)的材料。

另一种定义从相对切削可加工性定义。一般以切削未淬火45#钢的刀具耐用度T(60 m/min),切削速度(V=60 m/min)为参考标准,将其它材料在相同耐用度下所允许的切削速度比值,定义为此材料相对切削加工性,用Kr表示如下:Kr=VT,其中VT代表材料一定刀具耐用度下的切削速度,VJ代表基准一定刀具耐用度的切削速度。Kr代表材料的相对切削加工性。由上述定义,一般航空难切削材料的相对切削加工特性如下:高锰钢Kr∈(0.2~0.4);低合金高强度钢 Kr∈(0.2~0.5);高合金高强度钢 Kr∈(0.2~0.45);马氏体时效高强度钢 Kr∈(0.1~0.25);沉淀硬化不锈钢Kr∈(0.3~0.4);奥氏体不锈钢Kr∈(0.5~0.6);铁基高温合金 Kr∈(0.15~0.3);镍基高温合金 Kr∈(0.08~0.2);钛合金 Kr∈(0.25~0.38).

1.2 难加工材料切削特性

(1)切削力大。难加工材料一般都表现出高的硬度和机械强度。其次,金属原子密度和原子之间结合力大,材料表现出高的抗断裂韧性和持久塑形。在切削难加工材料时的单位切削力一般是45#钢单位切削力的1.25~2.5倍左右。

(2)切削温度高。对于绝大数的难加工材料而言,在常温和高温时的硬度和强度特性基本没有变化。这就造成在切削过程中,必须消耗很大机械能来抵消切削变形能。另外,由于难加工材料导热系数本身就小,直接导致切削区域产生的切削热集中不易扩散,从而形成很高的切削温度[2]。

(3)加工硬化倾向大。对于部分难切削材料,由于材料塑形、强化系数以及韧性都很高,这就致使在切削力和切削热的共同作用下,会产生大的塑形变形而产生加工硬化。通常对于难加工材料而言,其冷硬的程度和硬化层的深度都要比45#钢高出很多。另外,在切削热的作用下,难加工材料材料本身很容易吸收周围介质中的氮、氧、氢等元素形成脆而硬的表层,这同样给切削加工过程带来了极大困难。

(4)刀具磨损严重。切削难加工材料时,切削力大,切削温度高,在高压和高温作用下,刀具与切屑之间的摩擦剧烈,刀具与工件材料的亲和作用表现很强。其次,材料中的硬质点和加工硬化的共同影响。最终,使刀具极易产生粘结磨损、扩散磨损、磨料磨损、边界磨损和沟纹磨损,导致刀具丧失切削能力。

(5)切屑难处理。难加工材料由于强度高,加工过程中的塑形和韧性大。因此,切屑极易呈现出带状切屑而发生切削过程中的缠绕。

2 难加工材料的特性及应用

2.1 钛合金及加工技术

2.1.1 钛合金材料特性

钛合金材料是20世纪50年代兴起的一种重要的金属材料,由于它自身强度高、耐热性好、耐腐蚀等优点,因而被广泛用于航空领域。目前发动机构件、蒙皮、骨架、紧固件及起落架等都大多都采用的钛合金材料。50~60年代期间开发的主要是高温钛合金和机体用的结构钛合金,到了70年代开发出了耐腐蚀的钛合金。80年代以来,钛合金主要用于制作飞机发动机压气机关键部件,其后才被用于高速飞机、导弹、火箭等的结构件。钛合金材料属性具有:1)比强度高,钛合金密度在4.5 g/cm3左右,仅为钢的3/5,某些高强度钛合金超过了大多数合金结构钢的强度。因此,钛合金的比强度(强度/密度)远超出其它金属材料;2)热强度高,钛合金可承受的温度比铝合金高几百度,可在450~500℃的温度条件下长期稳定工作,在中等温度下仍可以保持原有强度;3)抗蚀性好,钛合金可以在潮湿环境中工作。例如,湿润的大气和海水介质,其抗腐蚀能力远远超过不锈钢,抵抗点蚀、应力腐蚀力、酸蚀特别的能力特别强。但对具有还原性氧及铬盐介质的抗腐蚀性能较差;4)低温性能好,钛合金在低温、超低温情况下仍然可以保持原有的力学性能。例如TA7,在-253℃条件下,仍然保持一定的塑性特性;5)化学活性大,钛的化学活性和亲和力很大,极易与空气中的氧、氮、氢、一氧化碳、二氧化碳、水蒸气等发生化学反应,形成硬质TiC,TiN等硬化层,表层深度可达0.1~0.15 mm,其硬化程度可以达到20%~30%.其次,钛的亲和性很容易与刀具表面摩擦产生粘附现象,加剧刀具磨损;6)导热系数小、弹性模量小,钛的导热系数λ=15.24 W/(m·K)很小,约为铝的1/14,镍的1/4,铁的1/5,形成的钛合金材料,其导热系数要比纯钛的导热系数下降50%左右。

2.1.2 钛合金材料加工特性

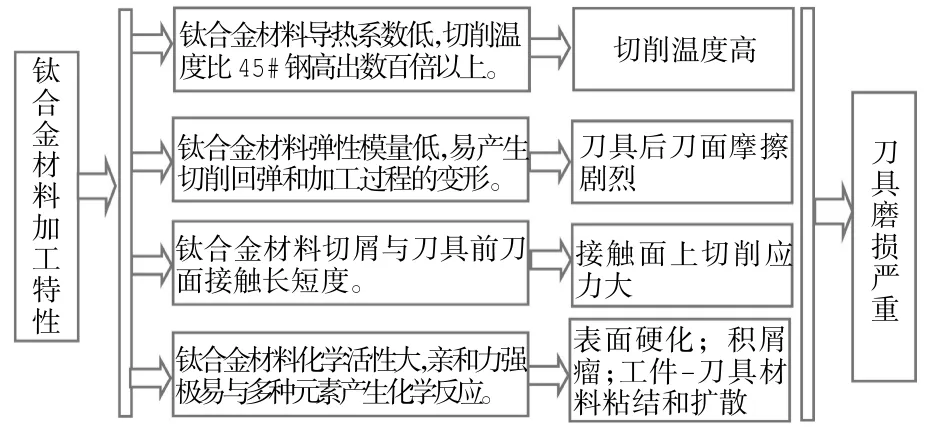

钛合金的弹性模量约为钢的50%,因此,钛合金在航空上做细长杆件和薄壁件时极易变形,而且刚性差。其次,钛合金的切削回弹量很大,大约是不锈钢回弹的2~3倍。因此,极易造成切削刀具后刀面强烈的摩擦、粘附及粘结磨损。又由于钛的化学活性很强,在高压与高温下很容易与空气中的氮、氧等元素化结合而产生硬脆的物质,引起刀具磨损加快,致使刀具使用寿命降低[3]。再次,钛合金导热性差,在攻丝、铰孔及拉削时导热系数极小,只为45#钢的1/5~1/7,致使切削热集中在切削刃附近,故切削温度很高,约比加工45#钢时高出一倍,总体特性如图1所示。故而会造成已加工表面经常出现硬而脆的上皮,给后序的加工带来困难。

图1 钛合金加工切削特性

2.1.3 钛合金加工技术

针对钛合金上述特性,课题组经过大量切削实验,结果表明在低速加工时,刀具材料易于采用高钴高速钢、高钒高速钢[4];中速加工宜采用硬质合金刀具,此时粘结磨损严重,而不宜采用含Ti刀具,可采用三氧化二铝涂层刀具;高速切削时,可以选择CBN刀具,涂层后的硬质合金刀具以及基体含钛硬质合金刀具或含钛涂层硬质合金刀具。刀具几何角度由于考虑到钛合金材料回弹严重,因此,后角选择要大,一般选择后角15°,对于铣刀可以考虑采用大的螺旋角,提高刀具的锋利程度,但是前角不能太大,还要兼顾刀具刃口的强度。在切削液使用方面,应该使用不含氯的含挤压添加剂的油基切削液。压力采用10 MPa以上喷射冷却液方式,这样有利于提高刀具的耐用度。

2.2 高温合金及加工技术

2.2.1 高温合金材料特性

高温合金具有较高的高温强度和塑性、抗氧化性及抗热腐蚀特性,同时还具备良好的热疲劳性能、组织稳定性以及抗断裂韧性[4],因此,也被航空工业中广泛采用。根据耐热程度,高温合金主要分为三类材料:760℃高温材料、1 200℃高温材料和1 500℃高温材料。目前,高温合金已经成为航空燃气涡轮发动机热端不可替代的核心材料。其中,760℃高温材料又可分为铁基、镍基和钴基高温合金材料。(1)铁基高温合金是奥氏体不锈钢发展起来的,含有一定量的铬和镍等元素。它是中等温度(600~800℃)条件下使用的材料,主要用于航空发动机涡轮盘、导向叶片、涡轮叶片、燃烧室以及其他承力件、紧固件等。由于沉淀强化型铁基合金的组织不够稳定抗氧化性较差,高温强度不足,因而铁基合金不能在更高温度条件下应用;(2)镍基合金是高温合金中应用最广、高温强度最高的一类合金。镍基合金含有十多种金属元素,其中Cr元素主要起到抗氧化和抗腐蚀的作用,其他金属微量元素主要起到强化作用。镍基合金又进一步可以分为固溶强化合金和沉淀强化合金,其中:固溶强化元素,如钨、钼、钴、铬、钒等;沉淀强化元素,如铝、钛、铌和钽;晶界强化元素,如硼、锆、镁和稀土元素等[5];(3)钴基超耐热合金是含钴量40%~65%的奥氏体高温合金,在730~1 100℃下,具有一定的高温强度、良好的抗热腐蚀和抗氧化能力。主要用于燃气轮机、导向叶片等制备。

2.2.2 高温合金材料加工特性

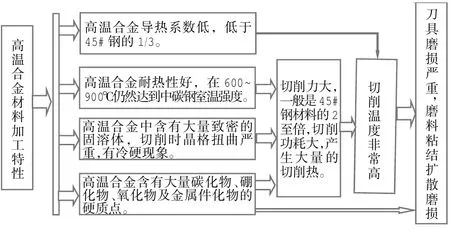

高温合金中含有许多高熔点合金元素(例如:Ni、V、W、Fe、Ti、Cr、Mo)等元素,最终形成高纯度、致密的奥氏体。其中部分元素又与非金属元素B、C、N等形成高硬度、高熔点、比重小的金属与非金属化合物,使其切削性能变得更差。高温合金切削加工时塑形变形大,不同的高温合金其伸长率相差很大。其次,切削力大,比45#钢大2~3倍。切削温度比45#钢高出50%左右,加工硬化严重,加工表面和已加工表面的硬度比基体一般高出约50%~100%.最后,高温合金加工由于温度高,会造成工件热变形,其总体特性如图2所示。因此,工件精度不易保证。

图2 高温合金切削特性

2.2.3 高温合金加工技术

高温合金切削时的切削力大、切削温度高、冷硬严重。因此应选用硬度高、耐磨性好、又有足够强度和韧性的刀具材料[6]。常用于加工高温合金的刀具材料有:(1)高速钢:应选用高钒、高碳、含铝高速钢,一般用于钻孔、攻丝和拉削;(2)硬质合金:应采用YG类硬质合金。最好采用含TaC或NbC的细颗粒和超细颗粒硬质合金;(3)陶瓷:一般用于高温合金的半精加工,常选用Si3N4、Sialon陶瓷、Al2O3+TiC复合陶瓷、SiC晶须增韧Al2O3陶瓷;而对于刀具几何参数,切削高温合金车刀前角<10°,后角一般取15°左右,铣刀前角一般10°左右,后角选择15°左右,螺旋角30~45°.而对于陶瓷刀具,CBN刀具必须采用负前角。切削液方面,高速钢刀具宜采用水基切削液,以冷却为主,防止刀具热塑性变形为目的。而对于硬质合金刀具宜采用极化切削油,主要抑制粘结、扩撒磨损。对于陶瓷、CBN刀具需要慎用切削液,切削过程主要利用工件热软化切削,同时还需要注意刀具韧性差,防止热疲劳和激冷裂纹。

2.3 超高强度钢及加工技术

2.3.1 超高强度钢材料特性

超高强度钢起源20世纪40年代中期美国,中国从50年代开始研究和生产。其按照合金化程度和显微组织可分为低、中和高合金超高强度钢三大类。其中高合金超高强度钢中又可进一步分为马氏体时效钢和沉淀硬化不锈钢等。超高强度钢主要有SiM-nMoV、SiMnCrMoV和加有稀土元素的SiMnCrMoV系列钢,一般都具有高的抗拉强度和保持足够的韧性,比强度(强度与密度之比)大,屈强比(σs/σb)高,所以可以减轻构件的重量,而且还具备良好的焊接性和成形性等工艺性能。(1)低合金超高强度钢,其含碳量在0.3%~0.5%左右,合金元素总体含量小于5%.含有镍、锰、钼、硅、铬、钒等微量元素。低合金超强度钢显微组织为回火板条马氏体。因此,有较高的强度和韧性。该类材料广泛用于制造飞机大梁、起落架构件、轴、螺栓等方面;(2)中合金超高强度钢,含碳量约0.4%,合金元素约8%,材料组织结构为马氏体组织结构。一般用于制造飞机发动机关键零件;(3)对于马氏体时效钢而言,其特点是强度高,韧性高,屈强比高,焊接性和成形性良好,加工硬化系数小,热处理工艺简单,尺寸稳定性好,常用于制造航空构件和冷挤、冷冲模具等;(4)Ni-4Co型超高强度钢综合性能好,抗应力腐蚀性高,具有良好的工艺性能,常用于航空、航天工业;(5)沉淀硬化不锈钢这类钢有良好的耐蚀性、抗氧化性。

2.3.2 超高强度钢材料加工特性

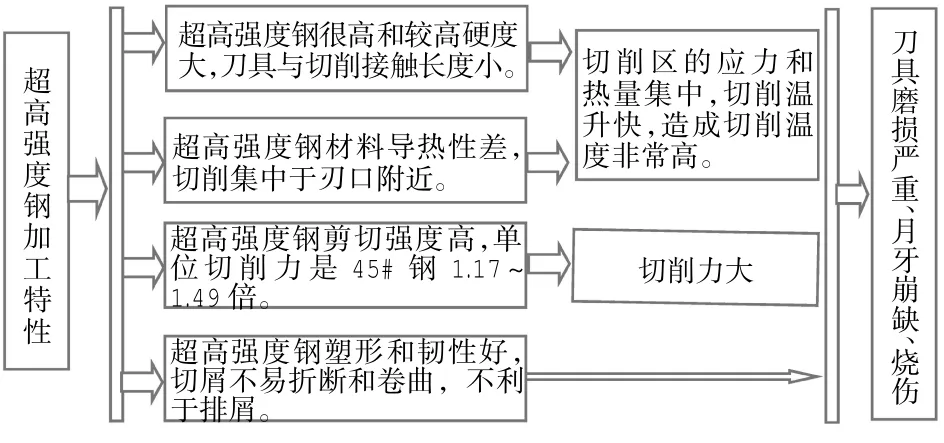

超高强度钢,由于加入不同量的合金元素,经热处理后,金相组织多为马氏体,具有强度高和硬度大,冲击韧性强的特点[7]。切削时具有以下特点:(1)刀具易磨损、耐用度低:超高强度钢,调质后的硬度一般在HRC50以下。由于切削过程刀具与切屑的接触长度短小,造成切削区的应力和热量相对比较集中,很容易形成刀具前刀面的月牙洼磨损、崩刃口或烧伤现象[6];(2)切削力大:超高强度钢的剪切强度高,变形困难,在同等的切削条件下单位切削力约为45号钢1.17~1.49倍;(3)切削温度高:由于材料导热性差并且切屑主要集中于刀具刃口附近。因此切削温度升高快且不易散失;(4)断屑难:超高强度钢的塑性和韧性非常好,所以切屑不易卷曲和折断,其常会缠绕在工件或刀具上[8],其总体特性如图3所示。

图3 超高强度钢切削特性

2.3.3 超高强度钢加工技术

超高强度钢具有很高的强度和硬度,这就要求刀具应具有较高的红硬性、耐磨性及抗冲击性。(1)对于高速钢而言,当加工工艺系统刚性较好时,可以采用钨系列、钨钼系列高钒高钴高速钢;对于型面复杂结构可以采用钨钼系列、高碳低钒含铝高速钢或钨钼高碳低钒的高速钢;对于加工工艺系统刚性较差时,可以采用钨钼系低钒含铝高速钢活钨钼系列低钒高钴高速钢;在冲击条件下,则宜采用钨钼系列高钒高速钢或钨钼系列含铌高速钢及钨钼系列含铝高速钢;(2)对于硬质合金而言,一般选择添加钽、铌活稀土元素P类合金或者P类陶瓷合金及TiC基和Ti(C、N)基合金[9],一般硬质合金刀前角选择-2°~-4°,CBN 和陶瓷一般选择-10°左右;(3)对于 CBN 刀具,一般选择低含量高强度材质;切削速度超高强度一般选择45#钢切削时的30%左右,强度越高,速度越低,对于高速钢材料刀具一般选择<10/min,硬质合金选择30~80 m/min,陶瓷、CBN可以达到100~150 m/min以上。一定范围内,切削过程采用干切削,有利于提高刀具耐用度[10]。

2.4 复合材料及加工技术

2.4.1 复合材料特性

复合材料就是通过物理或化学的方法将由两种或两种以上不同性质材料组合成一种具有新特性和功能的材料。通过这种复合实现某种特殊需求或者满足特殊的物理特性(例如,光、电、磁、热等性能)要求。在复合材料的家族中,其中碳纤维复合材料在小型商务飞机和直升飞机上的使用量已占70%~80%,在军用飞机上占30%~40%,在大型客机上占15%~50%.因此,仍然是今后20~30年发展的主流材料。其具有特性:1)密度小、质量轻,碳纤维的密度为1.5~2 g/cm3,仅为铝合金的 1/2,钢的 1/4;2)热膨胀系数小,抗骤冷、骤热;3)强度、弹性模量大,碳纤维强度是钢的4~5倍,弹性回复率约为100%;4)摩擦系数小,自身具有润滑性;5)导电性、耐酸性好,耐油、抗辐射、抗疲劳的特性。碳纤维主要在复合材料中起到增强作用。碳纤维可用来增强树脂、碳、金属及各种无机陶瓷。故而形成了不同的碳纤维材料。

1)碳纤维增强陶瓷基复合材料,其目前属于国内外比较成熟的复合材料。他在高温下仍能保持良好的力学性能,而不需要额外的隔热措施。因而在航空发动机、航天飞行器等领域广泛应用[11];

2)碳纤维增强碳基复合材料,他具有强度高、刚性强、抗氧化、耐磨损、抗断裂韧性和假塑性等特性。因此,广泛应用于发动机喷管以及飞机刹车盘等高科技领域;

3)碳纤维增强金属基复合材料,具有比强度、比模量高、强的韧性和耐冲击性能。在先进航空发动机部件、蒙皮、机尾加强筋盘等方面有着广泛应用;

4)碳纤维增强树脂复合材料,它具有质量轻、强度高、耐高温、抗腐蚀、热力学性能优良的特性,航空上广泛用作耐高温抗烧蚀材料和结构材料。

2.4.2 复合材料加工特性

由于碳纤维复合材料组织结构和特殊的物理力学性能给材料的切削加工带来了一系列在金属加工中从来未遇到的问题。主要体现在以下几个方面:

1)材料呈层状、块状崩落、撕脱,严重时将使加工件报废,影响产品的成材率和加工质量;

2)碳纤维硬度高,与高速钢硬度基本接近,刀具磨损快,以磨料磨损为主。刀具使用寿命短,耐用度低,提高了产品的加工成本;

3)切削过程中,切削力会随轴向切深、径向切深和进给速度增大而增大,其中切削深度的影响最为显著,但是随着主轴转速的提高切削力会有所下降;

4)在碳纤维复合材料加工中钻、铣工艺方法约各占38%,切削加工易产生大量有害粉尘,需要加以防护;

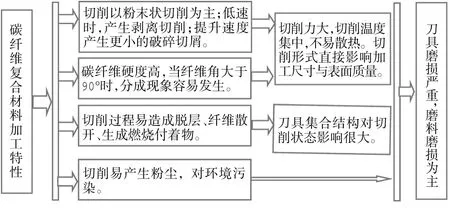

5)碳纤维复合材料表面粗糙度主要取决于纤维方向角,一般在0°~90°时被加工的表面质量较好,其总体特性如图4所示。

图4 碳纤维复合材料切削特性

2.4.3 复合材料加工技术

碳纤维复合材料加工时刀具选择,高速钢刀具一般无法使用,一般均采用硬质合金刀具,例如:YG8系列。而最佳切削刀具是金刚石刀具,这就要求刀具必须具有锋利的刃口,直接切断而不是挤断纤维,易用高速加工复合材料。切削速度一般控制在Vc=600~6 000 m/min,保证Vc/Vf比值足够大。真正实现“快刀斩乱麻”所以整体加工工艺过程要体现出刀具锋利“快”,切削速度要“高”。

3 总结

难加工材料加工技术是航空制造业的关键技术之一。随着难加工材料的在航空领域的应用日益广泛,也出现了一些新的加工工艺方法,例如:硬切削、超声切削、激光切削、复合切削等[12-15],这些技术也在不断完善,并且部分已经逐步实现工程化应用。但就目前而言,机械冷加工手段的仍为难加工材料领域的的一个主要方向。

本文主要针对目前航空工业中的难加工材料的材料特性、加工技术特点及加工方法的研究和进展状况做了综述,以期对从事难加工材料技术研究者提供一个技术参考和研究方向。

[1]张昌娟,焦 锋,赵 波.难加工材料精密切削技术研究[J].工具技术,2015,49(9):3-6.

[2]杨金发.航空难加工材料典型零件切削技术研究[J].金属加工冷加工[J].2011(17):6-8.

[3]邹喜洋.难加工材料的特性及其应用前景[J].金属热处理,2004,28(4):44-47.

[4]刘志兵,王西彬,解丽静.难加工材料的高速切削与加工实例[J].新技术新工艺,2006(1):46-48.

[5]郑文虎.难切削材料加工技术[M].北京:国防工业出版社,2008.

[6]朱培元.难加工材料加技术[J].工程机械与维修,2011(6):175-177.

[7]叶洪涛,张 军,杨金发,等.航空难加工材料切削加工中的关键应用技术[J].航空制造技术,2012(10):44-46.

[8]赵晓强.航空难加工材料特点及其特殊加工方法[J].航空制造技术,2009(23):50-51.

[9]杨金发,张 军.航空难加工材料加工技术研究[J].金属加工:冷加工,2012(21):11-13.

[10]刘 畅,王 焱.航空专用刀具—针对航空难加工材料的刀具与切削参数优化途径[J].航空制造技术,2010(15):38-43.

[11]王 焱,王文理.先进刀具技术与航空零件切削加工[J].航空制造技术,2010(23):36-42.

[12]李 迎.硬切削加工技术的研究现状与发展趋势[J].组合机床与自动化加工技术,2011(6):107-111.

[13]戴一通.航空难加工材料精细电解加工机理及应用研究[D].沈阳:沈阳航空航天大学,2012:1-10.

[14]杜 鹃.难加工材料复杂零件旋转超声辅助加工工艺与机理研究[D].天津:天津大学,2012:5-10.

[15]房丰洲,倪 皓,宫 虎.硬脆材料的旋转超声辅助加工[J].纳米技术与精密工程,2014,12(03):227-234.