两工位近似停歇往复接送苗机构分析与试验

2018-06-25夏旭东章鹏华陈建能

夏旭东 ,章鹏华 ,陈建能 ,2

(1.浙江理工大学机械与自动控制学院,浙江 杭州 310018;2.浙江理工大学浙江省种植装备技术重点实验室,浙江 杭州 310018)

目前在大型农田蔬菜移栽种植过程中,全自动移栽机占了大部分,其中接送苗机构在移栽过程中是取苗、送苗、栽植的中间步骤,起到对钵苗移栽的承上启下作用[1-4]。市场上一款FPC型全自动移栽机应用广泛[5],该移栽机的接送苗机构由一个曲柄滑块机构和接苗嘴组成,工作时,接苗嘴在滑块的带动下做往复运动。滑块的两个极限位置分别为接苗和送苗位,滑块在接苗位时接苗嘴为闭合状态,接住输送而来的钵苗;滑块在送苗位时,接苗嘴被一凸轮顶开,处于打开状态,此时的钵苗自由落入栽植嘴中,进入栽植工序。由曲柄滑块机构的运动特性可知,滑块在接送苗两个位置的不存在停歇时间,易出现接苗失败,送苗错位的情况,降低了移栽成功率。

本文针对该送苗机构的缺点,提出一种由行星齿轮-连杆滑块组合机构实现移栽机的接送苗[6-8],分析了这套组合机构的运动学特性,并在基础上进行杆件参数优化和试验,目的在于令接苗嘴在两个极限位置能有足够的慢动近似停歇时间,提高接送苗成功率。

1 行星齿轮-连杆滑块组合机构的工作原理

基于行星齿轮-连杆滑块组合机构的接送苗机构原理示意图如图1所示,该机构为两自由度机构,其输入构件分别为主动齿轮1和行星架2.机构运转时,两个输入构件同时提供动力,连杆通过行星齿轮5上的铰链连接,由该连杆推动与接苗嘴固联的滑块往复移动,接苗嘴在往复移动至极限位置时,通过凸轮11打开接苗嘴将钵苗落入下方的栽植嘴内。对该机构的参数优化目标,就是得到行星齿轮与滑块连杆组合机构在一个周期中极限位置产生近似停歇的效果,提高接苗送苗成功率。

图1 行星齿轮-连杆滑块组合机构示意图

2 行星齿轮-连杆滑块组合机构的运动学分析

为便于表达,现将机构各参数符号代表的含义列于表1.根据周转轮系动比计算方法[9]有以下关系式成立:

于是行星轮4的转角为:

表1 分析符号说明

连杆在行星轮上铰链点的位移计算公式如下:

于是可得连杆与滑道的夹角计算公式:

进而得到滑块水平位移计算公式如下:

对公式(6)求一阶导数并化简得到滑块的移动速度如下式(7),该公式已做变换,最终将滑块的移动速度仅用连杆在行星轮上铰链点移动速度和连杆与滑道的夹角来表达,为下一步的机构参数优选提供数学计算模型:

3 机构的运动参数设计

3.1 机构运动特性分析软件

采用Matlab GUI编程开发机构运动特性分析软件,配合人机交互的方法,程序计算得到机构的不同参数下输出接苗嘴在一个往复运动周期内的位移、速度和加速度的值,画出曲线供选择。该软件界面如图2所示。软件的主要输入参数有:齿数z3,齿数z4,模数m,偏距H,偏距h,连杆长度L,初始相位角θ0、θ1,太阳轮与行星架的转速比i3H等。通过不同的参数组合计算,探索该机构的输出构件滑块移动速度的主要影响参数。

图2 优化分析软件

3.2 参数设计目标与结果

根据移栽农艺要求,接苗嘴的停顿特性要满足如下两个要求:(1)水平位移长度 550 mm;(2)在接苗、投苗位置可以有5 mm的慢速移动,而在空行程需要的速度较高。在第2节中已经对各参数最终对接苗嘴的移动位移和速度的影响做了分析,现通过不断调整参数得到一组相对较佳机构参数:z3=50、z4=50、m=3 mm、i3H=-1、H=25 mm、h=25 mm、L=730 mm、n2=46 rpm、θ0=270°、θ1=270°,得出一条在两极限位置有一定行程的近似停顿特性的接苗嘴位移曲线(图3)。在相同转速条件下,将这组参数下送苗机构的接苗嘴与原有接苗设备上接苗部件的位移曲线进行对比(图4(a)),可以看到改进后接苗嘴在移动过程中,运行到两个极限位置的停顿时间明显延长。

图3 接苗嘴水平位移曲线

(续下图)

(接上图)

图4 新机构和原有机构的接苗嘴位移和速度曲线对比

由于接苗嘴的上端开口尺寸较大,因此在移栽作业中,虽然接苗嘴在两极限位置存在5 mm左右的移动(位移曲线的上下微小波动),但是这并不会影响接苗成功率。图4(a)表明改进后的接苗嘴在两极限位置近似停顿行程中,对应行星架的转角大约为77°,与改进前的机构比较(行星架只转过29°)改进后接苗嘴在两个极限位置近似停顿时间达到改进前的2.5倍;从图4(b)看出,在速度分布上,改进后的机构在近似停顿期间接苗嘴移动速度慢,而其他行程则移动速度快。以上两个特性均满足了接苗嘴运动规律的要求。

4 机构装置设计与试验

4.1 接苗机构的三维设计与仿真

为了得到接苗嘴的实际运动位移曲线,需要进行三维设计并制作物理装置进行测试。由第3节内容得到机构的主要设计参数,结合一定的零件结构工艺性要求以及工作空间的限制,采用三维设计软件建模,并将三维实体模型导入ADAMS虚拟仿真软件进行装配(图5)。在ADAMS中为装配体添加相应的约束和驱动后进行虚拟仿真,最终在可以到接苗嘴的仿真运动位移曲线(如图6),由图可知仿真位移曲线与前述理论模型计算得到的位移曲线较为吻合,体现了理论模型建立的正确性,以及试验机构的结构设计是可行,满足理论计算要求。

图5 机构虚拟装配图

图6 接苗嘴仿真运动位移曲线

4.2 接苗机构实物装置制作与试验

通过装配体的虚拟仿真的结果可知制作该接苗装置的结构设计是可行的,为了试验实际运转情况,加工装配了一套接苗机构装置(图7)。为方便测试,采用调速电机驱动,考虑到应排除接触式测量可能引入运动干扰,这里使用了一台高速摄像作为数据采集记录设备,通过图像处理软件分析接苗嘴的运动情况,真实地反映接苗嘴的运动特性。

图7 接苗机构装置图

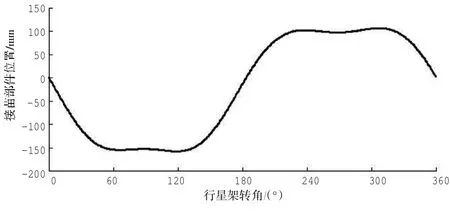

图8 根据图像试验分析的要求,在接苗嘴上与连杆相连的铰链处预先贴上识别标记块,并设置好外置光源,保证高速摄像时(曝光时间极短)有足够的清晰度,预设试验参数为:电机转速调整至滑块每分钟往复运行40次,高速摄像机采集频率为200帧/s,摄像记录机构一个周期的运行时间。将采集到的视频导入专业图像分析软件Blaster’s MAS中,捕捉标记点并自动描出标记点的轨迹线,根据已知采样频率可计算出标记点的行星架转角-位移曲线。绘制出曲线如图9所示。

图8 接苗嘴标记块

图9 位移曲线

4.3 结果曲线分析

将高速摄像实测位移曲线与前述的Matlab理论计算值以及ADAMS仿真值列入同一坐标系下进行对比,如图10所示。

图10 理论、仿真与试验后接苗部件位移曲线对比

由图可知,Matlab理论计算值以及ADAMS仿真值几乎完全吻合,实测所得曲线在初始一段行程亦是吻合,但是在行星架转角110°位置处开始与理论计算值曲线分离,有正偏差也有负偏差,最终在末端又重合。并且接苗嘴的位移幅度在行程的两个末端都有所增大,现分析造成这些偏差的主要的原因:

(1)机构装置的零件加工误差以及装配误差,为便于装配,加工过程中对相关配合零件采用松配合工艺要求,故装配后相互之间有配合间隙,造成往复运动中存在窜动量。

(2)轮系机构的齿侧间隙的影响,由于曲柄滑块机构的曲柄与行星齿轮固联,因此通过一系列的齿轮传递动力至机构末端后,齿侧间隙会造成很大的影响,当接苗嘴滑块从右极限位置始发开始往左端开始运行时,连杆对行星齿轮有一压力,整个机构的间隙预先消除,但是当接苗嘴滑块运行至左端极限位置触碰凸轮打开接苗嘴之后,滑块即将往右端回行(行星架转角110°左右),此时连杆受拉,行星齿轮齿侧间隙开始影响滑块行程,造成了位移的偏差,直到下一个周期开始方消除这个偏差。

(3)图像处理软件的目标点拾取误差,像素点的区域范围内拾取标记点必定存在偏差,但是这是在理论范围内的,引起的偏差不大。

针对以上分析,为改善试验结果,可以采取如下几方面改进措施,提高试验台装配精度,对惯性力进行平衡,再次还可根据实际情况人为修正设计参数,经过不断测试,得出一组实际运行良好的机构参数为:z3=48、z4=48、m=3、i3H=-1、H=-100 mm、h=25 mm、L=730 mm、n2=46 rpm、k1=270°、k2=270°,其接苗嘴的运动特性曲线如图11所示,可以看这条曲线较最佳参数曲线的近似停顿时间短,但是减少了过冲行程,使得最终的效果好,接苗位置更准确。

图11 最佳参数与修正参数曲线对比

5 结束语

通过对原有机构的分析,无停歇的往复运动是接苗失败率高的主要原因,本文通过对接苗嘴所需运动规律的探索,采用行星轮系-曲柄滑块机构,建立运动学模型,编写计算机分析软件,通过人工调整参数优化得到一组比较好的机构参数,并在虚拟仿真以及实物装置的测试下,结果表明这组参数下机构较原机构在左右接苗落苗位置近似停顿时间达2.5倍,满足接苗工艺要求。并通过分析实测曲线误差原因,采取修正措施,增大参数H,减小参数z3、z4,达到最佳实物机构的运动特性要求,同时该理论-修正法也为其它机构设计提供了参考。

[1]张振国,张宁宁,吕全贵,等.顶夹组合式全自动移栽机的设计研究[J].新疆农机化,2016(06):16-18,45.

[2]卢勇涛,李亚雄,刘 洋,等.国内外移栽机及移栽技术现状分析[J].新疆农机化,2011(03):29-32.

[3]张 冕,姬江涛,杜新武.国内外移栽机研究现状与展望[J].农业工程,2012,2(02):21-23.

[4]于晓旭,赵 匀,陈宝成,等.移栽机械发展现状与展望[J].农业机械学报,2014,45(8):44-53.

[5]陈宝成,尹大庆,吕 程,等.移栽农机具概况与发展思考[J].农机化研究,2015(3):258-263.

[6]王进红,刘 峰,王东荣,等.曲柄滑块式烟苗移栽机栽插机构运动分析[J].中国农机化学报,2014,35(05):17-22.

[7]赵宏政,曹卫彬,唐海洋,等.移栽机取苗机构行星轮系设计与动力学研究[J].农机化研究,2017,39(03):47-52.

[8]张振国,吕全贵,陈青云,等.盆栽花卉移栽机取苗机构的现状分析[J].江苏大学学报(自然科学版),2016,37(04):409-417.

[9]郑文纬,吴克坚.机械原理[M].7版.北京:高等教育出版社,1997.