盐湖地区氯氧镁水泥混凝土中钢筋涂层防护试验

2018-06-25乔宏霞巩位关利娟陈广峰程千元

乔宏霞 ,巩位,关利娟,陈广峰,程千元

(1. 兰州理工大学 甘肃省土木工程防灾减灾重点实验室,甘肃 兰州,730050;2. 中国科学院青海盐湖研究所 盐湖资源与化学重点实验室,青海 西宁,810008;3. 北京大学 地球与空间科学学院,北京,100871)

在“十三五”期间,我国建筑行业将以“绿色发展”战略为基调进行全面升级。盐湖地区普通混凝土建筑物的腐蚀问题都非常严重,氯氧镁水泥混凝土具有很好的抗盐卤腐蚀的性能,但是其本身对钢筋也会有很强的腐蚀作用[1−3]。而钢筋是建筑物中构件的重要组成部分,其耐腐蚀性对建筑物的使用至关重要。氯氧镁水泥混凝土中氯离子质量分数为1.5%~6.0%,且其pH为10~11,故氯氧镁水泥材料中的钢筋1 d后就发生了严重腐蚀,钢筋端部7 d后就产生锈水[1]。李成栋等[4]通过试验发现:普通硅酸盐水泥混凝土中钢筋的平均腐蚀速率范围为0.616~0.717 g/m2,氯氧镁水泥混凝土中钢筋的平均腐蚀速率为 2.326~3.35 g/m2。马建慧等[2−3]发现普通硅酸盐水泥混凝土中钢筋的腐蚀电流密度范围为 0.4~0.8 μA/cm2,氯氧镁水泥混凝土中钢筋的腐蚀电流密度范围为 2.5~4.5 μA/cm2。可见:氯氧镁水泥混凝土中钢筋的腐蚀速率约为普通硅酸盐水泥混凝土中钢筋的腐蚀速率的5~6倍。防腐涂料是指在一定条件下,具有延长被保护者使用寿命作用的涂料。通过国内外对普通混凝土中防腐涂层的研究与应用,发现涂层钢筋是解决钢筋腐蚀的可行思路[5−6]。本文作者将该研究方法引入到对氯氧镁水泥混凝土中钢筋锈蚀与防腐研究中,研究氯氧镁水泥混凝土中涂层钢筋应用的可行性,并通过电化学方法,利用CS350电化学测量仪器及其分析软件,对极化曲线和交流阻抗进行数据拟合分析,研究氯氧镁水泥混凝土中不同涂层对钢筋的腐蚀防护。在大力推进建筑节能的环境下,解决钢筋的腐蚀问题,可使具有绿色节能特色的氯氧镁水泥混凝土具有更大的发展潜力[6−7]。

1 试验方法

1.1 原材料

涂层分别为宁波计氏金属表面处理有限公司提供的达克罗(DACROMET);北京永泰和金属防腐有限公司提供的 BNC®水性无铬锌铝;日本久美特(GEOMET);涂层的厚度均为8~10 μm。氯氧镁水泥混凝土原材料分别为:察尔汗盐湖氯化镁厂提供的轻烧氧化镁粉和MgCl2.6H2O;兰州华陇商砼公司提供的石子、河砂;兰州某钢厂提供的粉煤灰、钢筋。氯氧镁水泥混凝土配合比见表1。

表1 氯氧镁水泥混凝土配合比(质量分数,%)Table 1 Mixture ratio of magnesium oxychloride cement concrete %

1.2 试验方案

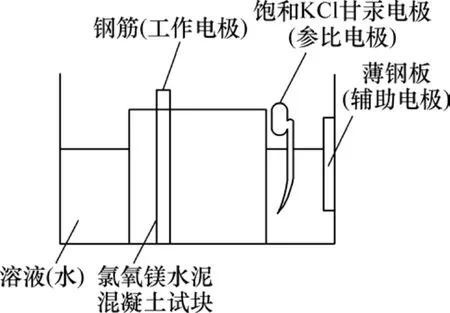

选用直径为8 mm、长度为100 mm的HPB300光圆钢筋;氯氧镁水泥混凝土试块长×宽×高为100 mm×100 mm×100 mm;钢筋混凝土保护层厚度为25 mm;制备4组试块,分别为裸露钢筋、达克罗涂层钢筋、BNC涂层钢筋、久美特涂层钢筋。采用武汉科思特仪器有限公司CS350电化学工作站,参比电极采用饱和甘汞电极[7]。其中极化曲线扫描范围为相对腐蚀电位−0.1~0.1 V,扫描速率为0.167 mV/s。交流阻抗测量频率范围为0.01~100 000 Hz,交流正旋激励信号幅值为10 mV,交流阻抗测试时进行电磁屏蔽。通过CorrTest测试软件,采用恒电位法试验测得的不同测试时间的E−lgI极化曲线和通过阻抗−频率法测得的交流阻抗曲线,按测试时间顺序,对其依次进行编号(1,2,…)。腐蚀电位Ecorr、腐蚀电流密度Jcoor、腐蚀速率CR、涂层电阻Rp及涂层电容C等有效数据作为钢筋腐蚀行为的评价指标。在进行交流阻抗测试时发现,在60 d时,影响因素较多,为了增加实验的可比性和可靠性,本试验的交流阻抗第 1次测试取120 d测试结果。三电极系统电解池见图1。

图1 三电极系统电解池Fig. 1 Electrolyzer with three electrodes

2 实验结果及分析

2.1 理论基础

用腐蚀电位(Ecorr)的移动来衡量钢筋腐蚀的难易程度,腐蚀电位向正向移动,说明钢筋腐蚀不易发生,涂层的抗腐蚀性能较强[8−9];腐蚀电流密度(Jcorr)可作为判断腐蚀速率的依据,腐蚀电流密度越大,腐蚀速率(CR)就越大[10−11];通过腐蚀电流密度可以初步断定钢筋的锈蚀状态[12]。

涂层电阻(RP)受涂层的厚度、化学组成及微观结构等因素的影响,用以表示涂层在浸泡初期的耐渗透性能。交流阻抗图呈现单容抗弧特性,且长弧半径越大,涂层电阻越大[13]。涂层电容反映了涂层中渗水量。在一定条件下,涂层钢筋电阻越大,涂层钢筋电容越小,抗腐蚀性能越好[14−15]。

2.2 结果与分析

2.2.1 裸露钢筋极化曲线及交流阻抗分析

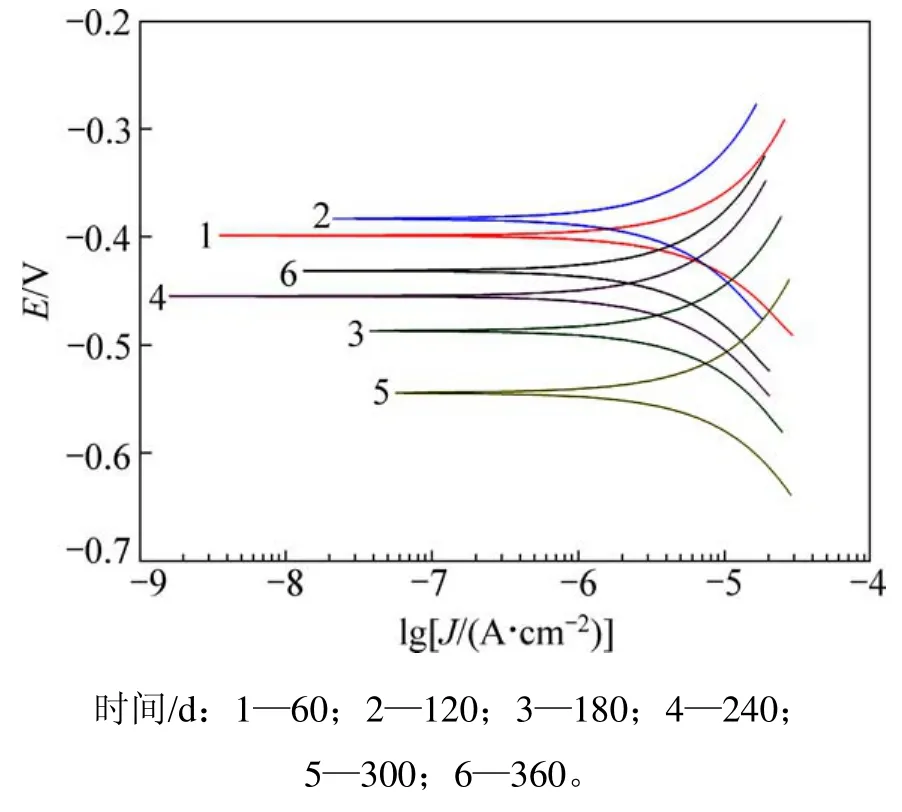

裸露钢筋在不同测试时间的极化曲线见图 2,极化曲线拟合参数见表2。

由图2和表2可知:在测试时间内,裸露钢筋的腐蚀电位向负向移动了32.56 mV,表明裸露钢筋表面非常容易产生腐蚀;在向负向移动的过程中且出现了向正向移动的迹象,说明在一定程度上,锈蚀层的产生阻碍了腐蚀的继续进行。由于含有氯离子,与普通硅酸盐水泥混凝土相比,氯氧镁水泥混凝土较难存在一个碱性环境,因此,氯氧镁水泥混凝土中裸露钢筋表面较难出现钝化现象。裸露钢筋的腐蚀速率始终保持在较高的值。没有涂层保护的裸露钢筋初期便开始发生腐蚀,在一定程度上,锈蚀层的产生会阻碍新的腐蚀产生,但随着时间的延长,新的腐蚀又开始发展。如此循环,钢筋的锈蚀越来越严重。腐蚀电流密度可作为钢筋锈蚀程度的初步判断依据,裸露钢筋的腐蚀电流密度大于10−3mA/cm2,根据文献[12]可知裸露钢筋发生了严重锈蚀。

图2 裸露钢筋的极化曲线Fig. 2 Polarization curve of bare steel bar

表2 裸露钢筋的极化曲线及其拟合电化学参数Table 2 Fitted electrochemical parameters of polarization curve on bare steel bar

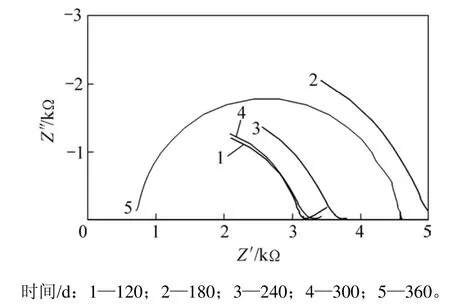

裸露钢筋在不同测试时间的交流阻抗及其拟合电化学参数分别见图3和表3。

图3 裸露钢筋的交流阻抗Fig. 3 Alternating current impedance of bare steel bar

表3 裸露钢筋的交流阻抗电化学参数Table 3 Electrochemical parameters of alternating current impedance on bare steel

由图 3和表 3可知:当裸露钢筋的电阻由2 199 Ω/cm2升高到3 821 Ω/cm2时,电阻出现了小幅度波动;因为裸露钢筋的极化电阻与钢筋表面锈蚀层有关,随着锈蚀的产生而增大,随着锈蚀层的破坏而减小[16]。由于水对钢筋的均匀渗透,在120 d时,裸露钢筋电容较大;在180 d时,裸露钢筋电容减小;在360 d时,裸露钢筋的电容较小;裸露钢筋电容的变化表明:裸露钢筋表面锈蚀层阻碍水的渗入。

2.2.2 达克罗涂层钢筋极化曲线及交流阻抗分析

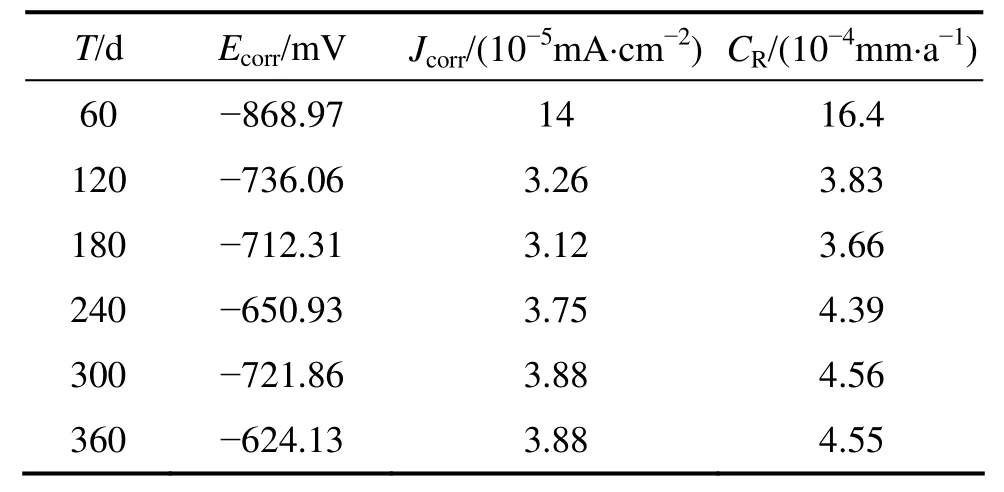

达克罗涂层钢筋在不同测试时间的极化曲线见图4,极化曲线拟合电化学参数见表4。

由图4和表4可知:在测试期间内,达克罗涂层钢筋腐蚀电位向正向整体移动了 309.95 mV;而在240 d时,达克罗涂层钢筋的腐蚀电位向负向移动,抗腐蚀性能有所下降;腐蚀电位在360 d之前呈现向正向移动的趋势,表明涂层的抗腐蚀性能有所提高。达克罗涂层钢筋的腐蚀速率始终维持在10−3数量级。根据文献[12],达克罗涂层钢筋的腐蚀电流密度在10−4~5×10−4mA/cm2之间,呈低腐蚀现象。

图4 达克罗涂层钢筋极化曲线Fig. 4 Polarization curve of steel bar with DACROMET coating

表4 达克罗涂层钢筋的极化曲线拟合电化学参数Table 4 Fitted electrochemical parameters of polarization curve on steel bar with DACROMET coating

达克罗涂层钢筋在不同测试时间的交流阻抗及其拟合电化学参数分别见图5和表5。

图5 达克罗涂层钢筋交流阻抗Fig. 5 Alternating current impedance of steel bar with DACROMET coating

表5 达克罗涂层钢筋的交流阻抗拟合电化学参数Table 5 Fitted electrochemical parameters of alternating current impedance on steel bar with DACROMET coating

由图5和表5可知:在120~360 d泡浸过程中,达克罗涂层钢筋电阻由 20 065 Ω/cm2逐渐降低至11 821 Ω/cm2,降低了41.1%,表明涂层的抗腐蚀性能逐渐降低;在180 d前,达克罗涂层钢筋耐渗透性能随时间增加而增强,在180 d后,达克罗涂层钢筋耐渗透性能随时间增加而减弱,这主要是氯氧镁水泥混凝土与涂层钢筋共同作用造成的。在同种条件下,涂层钢筋的电容越小,渗水量就越小,则涂层性能越好。在120 d时,达克罗涂层钢筋电容较小;在180~300 d时,由于水对涂层的均匀渗透,达克罗涂层钢筋电容逐渐增加;在360 d时,涂层钢筋电容很小,表明由于水对涂层的渗透而使涂层钢筋产生锈蚀,而锈蚀层的产生能够阻止水的进一步渗入。

2.2.3 BNC涂层钢筋极化曲线及交流阻抗分析

BNC涂层钢筋在不同测试时间的极化曲线见图6,其极化曲线拟合电化学参数见表6。

图6 BNC涂层钢筋的极化曲线Fig. 6 Polarization curve of steel bar with BNC coating

表6 BNC涂层钢筋的极化曲线拟合电化学参数Table 6 Fitted electrochemical parameters of polarization curve on steel bar with BNC coating

由图6和表6可知:在测试时间内,BNC涂层钢筋腐蚀电位往正向移动了101.75 mV;涂层钢筋的腐蚀电位在180 d之前,始终保持向正向移动的趋势,表明 BNC涂层的抗腐蚀性能有逐渐升高的趋势。但在180 d后,出现了向正向移动的趋势,说明抗腐蚀性能有所下降;在360 d时,可能是由于180 d之后,BNC涂层钢筋出现了锈蚀,而锈蚀层的形成对锈蚀的进一步加剧有一定的抑制作用,但无法阻止锈蚀的产生,从而使腐蚀电位正向移动。BNC涂层钢筋腐蚀速率刚开始较高,之后降低,并一直维持在一个相对稳定的低位状态,表明 BNC涂层具备一定的抗腐蚀性能,对钢筋有较好的保护作用。根据文献[12],BNC涂层钢筋的腐蚀电流密度处于 1×10−4~5×10−4mA/cm2之间,BNC涂层钢筋出现低腐蚀现象。

BNC涂层钢筋在不同浸泡时间的交流阻抗及其拟合电化学参数分别见图7和表7。

图7 BNC涂层钢筋的交流阻抗Fig. 7 Alternating current impedance of steel bar with BNC coating

表7 BNC涂层钢筋的交流阻抗拟合电化学参数Table 7 Fitted electrochemical parameters of alternating current impedance on steel bar with BNC coating

BNC涂层钢筋的涂层电阻由16 795 Ω/cm2逐渐降低至13 105 Ω/cm2,BNC涂层钢筋电阻降低了22.0%,表明BNC涂层钢筋的抗腐蚀性能降低;而在240 d前,BNC涂层钢筋电阻逐渐增大;240 d后,BNC涂层钢筋电阻逐渐减小;可能是由于240 d时,BNC涂层钢筋出现了点蚀。在相同条件下,涂层电容越小,涂层抗渗透性能越好。由于水对涂层的均匀渗透,开始很长一段时间内,涂层电容逐渐增加。由于在360 d之前,水的渗入导致涂层钢筋出现了点蚀现象,而点蚀形成锈蚀层,阻碍水的渗入,因此,在360 d时,BNC涂层钢筋的电容较小。

2.2.4 久美特涂层钢筋极化曲线及交流阻抗分析

久美特涂层钢筋的极化曲线见图 8,极化曲线拟合电化学参数见表8。

由图8和表8可知:在360 d内,久美特涂层钢筋腐蚀电位向正向移动了227.67 mV,钢筋的腐蚀电位在300 d有明显的波动。久美特涂层具有自动微修复的特点,使得久美特涂层抗腐蚀性能良好,涂层钢筋表面未出现钝化现象。除了在60 d时,其他时期久美特涂层钢筋的腐蚀速率处于 10−4数量级。腐蚀速率随着时间增长,腐蚀速率保持较低水平且呈现稳定的趋势,表明涂层抗腐蚀性能良好。根据文献[12],腐蚀电流密度小于10−4mA/cm2,表明久美特涂层钢筋未出现腐蚀现象。

图8 久美特涂层钢筋极化曲线Fig. 8 Polarization curve of steel bar with GEOMET coating

表8 久美特涂层钢筋的极化曲线拟合电化学参数Table 8 Fitted electrochemical parameters of polarization curve on steel bar with GEOMET coating

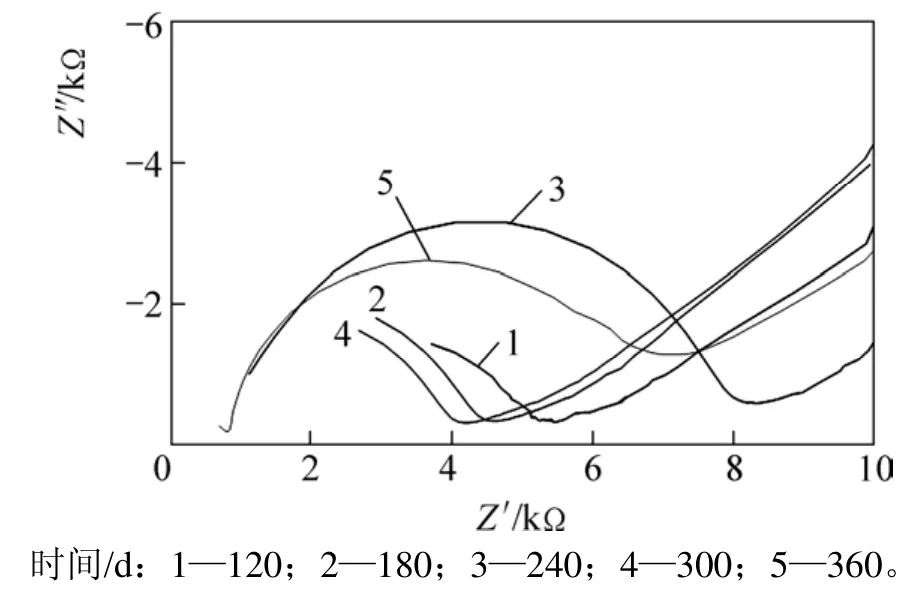

久美特涂层钢筋在不同测试时间的交流阻抗及其拟合电化学参数分别见图9和表9。

图9 久美特涂层钢筋交流阻抗Fig. 9 Alternating current impedance of steel bar with GEOMET coating

表9 久美特涂层钢筋的交流阻抗拟合电化学参数Table 9 Fitted electrochemical parameters of alternating current impedance on steel bar with GEOMET coating

久美特涂层钢筋的涂层电阻远远高于裸露钢筋和其他2种涂层钢筋的电阻,240 d前,涂层钢筋电阻逐渐升高;240 d后,涂层钢筋电阻和缓慢下降;在360 d时,涂层钢筋电阻还是高于初始值。久美特涂层钢筋的涂层电阻较大,且久美特涂层钢筋的电容远小于其他2种涂层钢筋的涂层电容,说明涂层抗腐蚀性能一直处于良好的状态,久美特涂层有效地保护了钢筋。

2.3 数据对比与分析

根据表2~9和图2~9,将不同测试时间的电化学参数进行对比。以裸露钢筋的腐蚀速率为基准,对不同时期的各种涂层钢筋的腐蚀速率进行比较,达克罗、BNC、久美特等涂层钢筋的腐蚀速率分别为裸露钢筋腐蚀速率的 1/24~1/16,1/35~1/21和 1/318~1/79。将不同时期的各种涂层钢筋的交流阻抗参数进行比较,涂层钢筋的涂层电阻从大到小依次为久美特涂层钢筋、BNC涂层钢筋、达克罗涂层钢筋;涂层钢筋的涂层电容从大到小依次为达克罗涂层钢筋、BNC涂层钢筋、久美特涂层钢筋。极化曲线参数分析与交流阻抗中涂层钢筋电阻和涂层钢筋电容分析结果一致。综上所述,腐蚀发生的难易程度从难到易依次为久美特涂层钢筋、BNC涂层钢筋、达克罗涂层、裸露钢筋。

3 微观分析

由于久美特涂层钢筋状况良好,BNC涂层钢筋、达克罗涂层钢筋只出现低腐蚀现象都需进行进一步研究。故只对已发生严重腐蚀的裸露钢筋的腐蚀状况进行SEM微观实验。

由于Cl离子浸入钢筋表面,促使钢筋表面加快发生氧化,引起氯氧镁水泥钢筋混凝土中的钢筋出现了锈蚀现象。根据目前的研究表明,氯氧镁水泥混凝土中钢筋的锈蚀产物主要为 Fe(OH)3,FeOOH(红棕锈)和Fe2O3[17]。裸露钢筋宏观图和SEM图见图10,由图10(a)可见:块状的致密性产物生成。由图10(b)可以看出,裸露钢筋锈层多为不规则且表面粗糙的显出立体感较强的带状结构,且带状结构分布不均匀。

实验前裸露钢筋由C和Fe 2种元素构成;实验后裸露钢筋的腐蚀产物主要由O和Fe 2种元素构成,且夹杂着少量的C,Na,K和Ca,由此可知:裸露钢筋的腐蚀产物是铁的氧化物。其中,C是裸露钢筋自身所含元素,Na和K元素主要来源于氯氧镁水泥混凝土原料中的工业氯化镁,Ca等元素主要来源于氯氧镁水泥混凝土原料中的工业氯化镁和轻烧氧化镁。表明氯氧镁水泥混凝土中钢筋锈蚀层是钢筋锈蚀产物和其周围水泥浆体中可溶成分相互渗入造成的。综上所述,氯氧镁水泥混凝土中钢筋的锈蚀层是水泥凝胶体和铁锈的混合物。

图10 裸露钢筋宏观图和SEM图Fig. 10 Macrograph and SEM image of bare steel

4 结论

1)在测试期间,氯氧镁水泥钢筋混凝土试件的浸泡周期与室外降水间隔基本相同,可正确模拟西部盐湖地区钢筋混凝土试件钢筋的腐蚀。根据腐蚀电流密度与钢筋锈蚀程度的关系,久美特涂层钢筋状态良好,未出现腐蚀状态;BNC涂层钢筋、达克罗涂层钢筋均不同程度的出现了低腐蚀现象;而没有涂层保护的裸露钢筋随着龄期的不断增长,钢筋表面腐蚀出现了严重腐蚀。

2)以将裸露钢筋的腐蚀速率为基准,达克罗、BNC、久美特等涂层钢筋的腐蚀速率依次为裸露钢筋腐蚀速率的 1/24~1/16,1/35~1/21和 1/318~1/79。虽然涂层钢筋防腐效果差距很大,但明显优于没有涂层保护的裸露钢筋。

3)钢筋涂层的防腐蚀性能由高到低依次为久美特涂层、BNC涂层、达克罗涂层。

[1]LI Zongjin. Influence of molar ratios on properties of magnesium oxychloride cement[J]. Cement and Concrete Research, 2007, 37(6): 866−870.

[2]施惠生, 郭晓潞, 张贺. 保护层厚度对混凝土中钢筋锈蚀的影响[J]. 混凝土, 2017(2): 79−83.SHI Huisheng, GUO Xiaolu, ZHANG He. Influence of the thickness of concrete cover to the corrosion of the steel in the concrete[J]. Concrete, 2017(2): 79−83.

[3]乔宏霞, 巩位, 高升, 等. 镁水泥混凝土中钢筋的电化学腐蚀研究[J]. 材料科学与工艺, 2016, 24(1): 63−69.QIAO Hongxia, GONG Wei, GAO Sheng, et al. Electrochemical corrosion of steel bar in the magnesium cement concrete[J].Materials Science and Technology, 2016, 24(1): 63−69.

[4]李成栋, 余红发. A3钢在MgCl2溶液中腐蚀行为研究[J]. 盐湖研究, 2010, 18(3): 58−61.LI Chengdong, YU Hongfa. Research on corrosion behavior of A3steel in MgCl2solution[J]. Journal of salt Lake Research,2010, 18(3): 58−61.

[5]POUR-ALI S, DEHGHANIAN C, KOSARI A. Corrosion protection of the reinforcing steels in chloride-laden concrete environment through epoxy/polyaniline-camphorsulfonate nanocomposite coating[J]. Corrosion Science, 2015, 90:239−247.

[6]FIHRI A, BOVERO E, AL-SHAHRANI A, et al. Recent progress in superhydrophobic coatings used for steel protection:a review[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2017, 520: 378−390.

[7]屠静雯, 孙兰, 刘玉珍, 等. 镍奥氏体铸铁在 H2SO4液中的冲刷腐蚀及电化学腐蚀行为[J]. 四川大学学报(工程科学版),2013, 45(S1): 168−172.TU Jingwen, SUN Lan, LIU Yuzhen, et al. Erosion-corrosion and electrochemical characteristics of Ni austenitic cast iron in H2SO4solution[J]. Journal of Sichuan University (Engineering Science Edition), 2013, 45(S1): 168−172.

[8]DE MESSANO L V R, IGNACIO B L, NEVES M H C B, et al.In situ colonization of marine biofilms on UNS S32760 duplex stainless steel coupons in areas with different water qualities:implications for corrosion potential behavior[J]. Journal of Marine Science and Application, 2014, 13(3): 2422−2431.

[9]JIANG Qiong, MIAO Qiang, TONG Fei, et al. Electrochemical corrosion behavior of arc sprayed Al-Zn-Si-RE coatings on mild steel in 3.5% NaCl solution[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(8): 2713−2722.

[10]谢巧玲, 陈文汨, 杨权平. 4种钢在含硫拜耳液中的腐蚀行为[J]. 中南大学学报(自然科学版), 2014, 44(8): 2559−2565.XIE Qiaoling, CHEN Wenmi, YANG Quanping. Corrosion behavior of four kinds of steels in sulfide-containing Bayer liquor[J]. Journal of Central South University (Science and Technology), 2014, 44(8): 2559−2565.

[11]TIAN N, ZHANG N N, YOU C Y, et al. Magnetic hysteresis loss and corrosion behavior of LaFe11.5Si1.5 particles coated with Cu[J]. Journal of Applied Physics, 2013, 113(10):103909−103912.

[12]刘然克, 张德平, 郝文魁, 等. H2S分压对N80油套管钢CO2环境下应力腐蚀开裂的影响[J]. 四川大学学报(工程科学版),2013, 45(6): 196−202.LIU Ranke, ZHANG Deping, HAO Wenkui, et al. Effect of H2S partial pressure on stress corrosion cracking behavior of N80 oil casing steel in the environment of CO2[J]. Journal of Sichuan University (Engineering Science Edition), 2013, 45 (6):196−202.

[13]BALAKRISHNAN V, ISMAIL L, AROF A K M, et al. Acrylic polyol/silicone coating corrosion protection analysis using electrochemical impedance spectroscopy[J]. Pigment and Resin Technology, 2015, 44(1): 41−47.

[14]CAO Caihong, LIANG Chenghao, HUANG Naibao.Electrochemical behavior of niobium electrodeposited 316 stainless steel bipolar plate for PEMFC in choline chloride based ionic liquids[J]. Journal of Wuhan University of Technology(Mater Sci Ed), 2015, 30(5): 1061−1067.

[15]TOOR I H, PATEL F, AL-SHEHRI Y, et al. HVOF Diamalloy 2002 coating of steel surface: electrochemical corrosion resistance[J]. Industrial Lubrication and Tribology, 2015, 67(2):119−123.

[16]卢亦焱, 齐波, 李杉, 等. FRP加固混凝土柱钢筋锈蚀电化学特性[J]. 华中科技大学学报(自然科学版), 2015, 43(1): 34−38.LU Yiyan, QI Bo, LI Shan, et al. Electrochemical characteristics on Corrosion of steel Reinforced concrete columns wrapped with fiber reinforced poiymer[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2015, 43(1):34−38.

[17]邢国华, 牛荻涛. 锈蚀钢筋混凝土梁的受弯分析模型[J]. 中南大学学报(自然科学版), 2014, 45(1): 193−201.XING Guohua, NIU Ditao. Analytical model of flexural behavior of corroded reinforced concrete beams[J]. Journal of Central South University (Science and Technology), 2014, 45(1):193−201.