冷却工艺对热轧高强带钢残余应力的影响

2018-06-25邱增帅何安瑞邵健杨荃夏小明

邱增帅,何安瑞,邵健,杨荃,夏小明

(1. 北京科技大学 高效轧制国家工程研究中心,北京,100083;2. 宝钢股份上海梅山钢铁公司热轧厂,江苏 南京,210039)

随着钢铁生产技术不断进步,细晶强化技术越来越广泛地被应用于带钢生产[1],使用该技术可以在不降低带钢塑性和韧性的前提下,提高材料强度[2]。传统晶粒细化技术需添加 Nb和 Ti等合金元素[3−4],这必然会增加成本,不利于企业降本增效,因此,快速冷却技术受到普遍关注。快速冷却技术通过加大冷却水流量或提高冷却水压力来提高带钢冷却速度,使带钢温度迅速降低,快速进入相变区,抑制奥氏体晶粒生长,实现晶粒细化[5−8]。较快的冷却速度还可以得到贝氏体等强度较高的组织,提高带钢的强度[9−14]。但由于快速冷却技术冷却水量大、冷却速度快,冷却过程控制难度大,加剧了冷却不均匀性,引起带钢局部残余应力过大,使带钢出现浪形等板形问题。目前,国内外对层流冷却已经有一些研究,如张德丰等[15]采用有限元法,建立了X65管线钢厚板冷却过程的模型,研究热轧带钢冷却过程中厚度方向残余应力产生规律和分布情况;谭文等[16]使用有限差分法和微观组织演变模型,模拟了中厚板层流冷却过程中微观组织变化;陈银莉等[17]使用有限元软件MARC,建立热轧普碳钢层流冷却模型,从温度−相变等方面对热轧带钢冷却过程中的残余应力产生机理进行研究;HAN等[18]使用ABAQUS建立带钢层流冷却有限元模型,研究相变诱导塑性对带钢残余应力的影响。研究多集中于残余应力产生的机理,对于残余应力减量化的研究较少,且各种工艺对于减小带钢残余应力的效果没有量化的研究。本文作者针对基于控轧控冷技术生产的700 MPa级高强结构钢,通过实验和有限元的方法,研究多种冷却工艺对带钢残余应力的影响规律和减量化效果。

1 带钢多场耦合有限元模型

带钢层流冷却有限元模型主要由2部分组成:一部分是基于 ABAQUS/CAE建立的三维热力耦合模型,作为模型的主程序;另一部分是使用FORTRAN语言编写的用户子程序,计算过程中被主程序调用。

带钢三维模型长度×宽度×厚度为 3 000 mm×1 200 mm×3 mm,采用网格类型为三维线性热力耦合单元(C3D8T),网格数量为10 368个。模型的边界条件分为热边界条件和对称边界条件,其中热边界条件分为空冷时与空气的对流化热和热辐射以及水冷时与冷却水的对流换热。模型的初始温度分布和网格划分如图1所示。

模型子程序包括相变模型、热动力学模型、应变/应力场计算模型等,被主程序调用后,实现层流冷却过程中温度−相变−应变/应力的耦合计算。带钢层流冷却有限元模型各部分之间的关系以及计算过程如图 2所示。

图1 带钢CAE模型Fig. 1 CAE model of strip

图2 有限元模型计算流程图Fig. 2 Process of FEM

带钢冷却过程中应变主要来自温度和相变。温度是引起相变的动力,相变过程会释放热量影响带钢温度。温度和相变对应变的影响通过修改材料本构方程中的应变引入有限元模型。带钢各部分不均匀的应变将使带钢产生应力,当局部压应力超过临界屈曲应力时,带钢会出现浪形等板形缺陷。

1.1 三维温度场模型

带钢内部热传导过程为各向同性热传导,该过程可以用考虑相变潜热的三维热传导微分方程表示[19]:

式中:q为相变潜热;T为温度;t为时间;λ为导热系数;ρ为材料密度;cp为比定压热容。

有限元模型只考虑带钢宽度方向的初始温度分布不均,在厚度和长度方向模型的初始温度均匀分布。

1.2 相变动力学模型及相变潜热

根据带钢的成分分析,该热轧高强度带钢的等温转变过程可采用 Johnson-Mehl-Avrami-Kolmorgorov(JMAK)方程作为相变动力学方程,其方程为

式中:X为相变比例;Xe为热力学平衡分数,与带钢的成分和温度有关;t1为等温转变时间;b和n与成分和温度有关,可以从等温转变曲线获得。该方程描述奥氏体等温转变过程,而层流冷却过程为非等温转变过程,可根据Scheil可加性法则得到连续冷却过程中的相变动力学方程[20]。

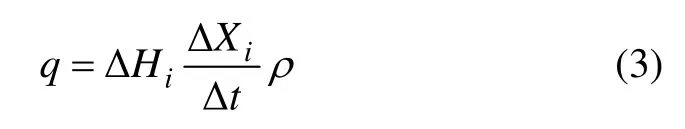

忽略变形热,相变过程中的内热源为过冷奥氏体向其他低能级组织转变时产生的相变潜热q为

式中:ΔHi为温度Ti下奥氏体完全相变产生的热量,J/kg;ΔXi为第i增量步的相变转变量;Δt为增量步的时间步长。

1.3 材料本构关系

热轧带钢层流冷却过程中,根据不同的诱因,应变由几个部分组成的,写成增量形式为

式中:分别为弹性应变、热应变和塑性应变的增量;与相变相关,分别是由于相变体积变化引起的应变增量和相变诱导塑性应变分量。不均匀的应变是应力产生的原因,应变对应的应力增量为

式中:[C]ij为刚度矩阵对应分量。

2 模型校正

2.1 温度场模型校正

为保证模型温度场计算的准确性,在层流冷却辊道上使用手持式红外热像仪对层流冷却过程中不同时刻的带钢温度进行测量。测量中选取层流冷却辊道上4个位置进行测量,其测量结果如图3所示。

提取图3中带钢横向的温度分布,并以此为标准,调整模型的换热边界条件,使模型的温度场计算结果在相同位置处与测量结果一致,保证模型温度场的计算精度。

图3 带钢在不同冷却阶段的温度分布Fig. 3 Temperature distribution of strip at different locations

调整后,有限元模型计算的初始温度和卷取温度与实际相同,并且冷却路线与实际冷却路线基本一致,保证模型温度场计算具有较高精度。经过调整后的有限元模型计算结果与热像仪实测结果的对比如图 4所示。

从图4可以看出:校正后,模型在层流冷却辊道的不同位置处温度场的计算结果与实测值基本一致。这说明校正模型不但保证了对卷取温度计算的准确性,同时也保证了对冷却过程计算的准确性。

2.2 相变模型校正

高强钢的合金元素如表1所示。

对带钢取样进行动态CCT实验,得到该钢种的动态CCT曲线,不同冷速下的CCT曲线如图5所示,其中,TA为奥氏体临界转变温度;TM为马氏体临界转变温度。

表1 该高强带钢合金元素(质量分数)Table 1 Chemical composition of steel %

从图5可以看出:该钢种主要的相变产物为铁素体,当冷速大于3 ℃/s时,相变产物为铁素体和贝氏体;当冷速小于3 ℃/s时,相变产物为铁素体和珠光体。不同的冷速下各组织的相变开始温度和终止温度不同。

根据CCT实验结果,编写相变子程序。将各组织的相变开始温度和相变终止温度进行插值,得到不同冷速下的各种相变的相变开始温度和相变终止温度,并写入子程序,以判断带钢是否发生相变,以及相变产物。计算过程中模型将参考CCT曲线,判断何时发生相变以及发生相变时的相变产物。

2.3 应力场模型校正

根据浪形判定理论,带钢波浪缺陷是内应力的外在表现:若带钢应力状态为边部压应力、中部拉应力,则带钢板形为边浪或者为边浪趋势;若为边部拉应力、中部压应力,则带钢板形为中浪或中浪趋势。计算出带钢纵向应力在宽度方向的分布,即可预测带钢板形。

图4 层冷辊道不同位置处温度计算值和实测值对比Fig. 4 Comparison of temperature on calculation and measurement

图5 高强钢的动态CCT曲线Fig. 5 Dynamic CCT curves of steel

为防止应力释放,采用冷切方法现场取样,并在取样前未经过任何变形,取样长度为1 000 mm。测量之前对带钢进行酸洗,并且进行电解抛光。使用X线应力分析仪进行残余应力测试以验证模型对应力计算精度。图6所示为带钢长度方向的应力在横向的分布,正值表示拉应力,负值表示压应力。从图6可以看出:初始板形良好的带钢经过层流冷却之后残余应力分布变为中部拉应力、边部压应力,即带钢板形为边浪或边浪趋势。

对比模型的计算值和测量值可见:应力分布形式基本一致,大小略有不同,误差在可接受的范围之内。对比结果表明,有限元模型对应力的计算具有较高精度。

图6 计算和实测应力分布Fig. 6 Stress distribution of strip by FEM and measurement

3 工艺改进效果分析

为研究不同的冷却工艺对带钢残余应力的影响,在校验模型的基础上,修改边界条件和初始条件,建立几种冷却工艺对应的有限元模型。

3.1 边部遮挡

在层流冷却工序中对冷却水边部遮挡是目前应用较多的一种控制带钢轧后板形的技术。实施方法为在层流冷却集管的下方增加设备,施加遮挡,阻止冷却水到达带钢边部。对应的有限元模型通过修改模型边部的对流换热系数,使边部对流换热效率大幅减小,得到新的有限模型。设置不同边部对流换热系数,对应不同宽度的遮挡量,计算不同遮挡量对带钢残余应力的影响。模型采用的遮挡量分别为 200 mm和300 mm。将不同遮挡量模型的计算结果与不遮挡的模型计算结果进行对比。

不同遮挡量模型的温度场计算结果如图7所示。

图7 带钢横向温度分布Fig. 7 Horizontal temperature distribution of strip

由图7可知:当带钢边部遮挡200 mm时,层流冷却结束后其边部温降从原来的80 ℃减小为30 ℃;当遮挡300 mm时,出现类似“猫耳”形的温度分布,靠近边部位置的温差大于中部位置的温度。3种工况对应的残余应力如图8所示。

从图8可以看出,宽度为1 200 mm的带钢采用边部遮挡200 mm后,残余应力减小33.20 MPa,而遮挡300 mm时,残余应力增大26.68 MPa。计算结果表明,使用边部遮挡技术,可以减小带钢边部残余应力,减少带钢边浪缺陷,但需根据带钢宽度规格设定适当遮挡量,遮挡量过大,反而会增大带钢边部残余应力,使带钢板形向更大边浪趋势发展。

3.2 冷却方式

图8 不同遮挡方法对带钢残余应力影响Fig. 8 Effect of different shielding method on residual stress of steel strip

带钢冷却方式主要包含冷却强度和冷却时序。通过调整集管开闭的密度来调整冷却强度,包括密集冷却和稀疏冷却2种方式。冷却时序包括前段冷却和后段冷却,通过调整冷却水开阀的位置来控制。目前使用的冷却方法为前段密集型快速冷却,即基础工况模型所对应的冷却方式。为对比不同冷却方式对带钢残余应力的影响,修改基础工况边界条件,建立稀疏冷却和后段冷却的模型。层流冷却结束后带钢残余应力分布如图9所示。

由图9可知:采用稀疏冷却和后段冷却2种工艺,均能减小带钢残余应力,即2种工艺均能减小带钢边浪。其中,采用稀疏冷却的带钢残余应力减小 45.22 MPa,采用后段冷却的带钢残余应力减小24.24 MPa。可见:稀疏冷却工艺对于减小边浪的效果强于后段冷却工艺。

图9 冷却方式对残余应力的影响Fig. 9 Effect of cooling mode on residual stress

3.3 初始温差

初始温差指热轧带钢进入层冷辊道时,带钢中部和边部的温差。为对比不同的初始温差对残余应力的影响,建立不同初始横向温度分布的有限元模型,模型的初始横向温差分别设置为30,80(基础工况),120℃,模型其他条件与基础工况相同。初始温差时应力的影响如图10所示。

图10 初始温差对带钢残余应力的影响Fig. 10 Effect of initial temperature difference on residual stress of steel strip

从图10可以看出:对于初始温差为30 ℃的带钢,当层流冷却结束时,带钢边部的残余应力,比基础工况减小97.29 MPa;而当初始温差为120 ℃时,残余应力比基础工况的大。说明带钢进入层流冷却时的横向温差对带钢的残余应力影响较大。

3.4 不同工艺效果对比

各种工艺在参数设置合理的情况下,对减小带钢残余应力均有一定的效果。根据计算结果,将4种工艺进行比较,其结果如表2所示。

从表2可以看出:降低带钢初始温差对减小带钢层流冷却阶段产生的残余应力效果最好。4种工艺对减小带钢残余应力的效果从大到小依次为:降低初始温差、稀疏冷却、边部遮挡、后段冷却。

表2 各工艺对残余应力的影响对比Table 2 Effect of 4 methods on residual stress

在现场,根据计算结果,采用多种优化工艺共同作用以减小带钢残余应力。优化工艺实施后,在平整线跟踪203卷带钢,其中出现边浪缺陷的带钢比例约为2.96%,比优化工艺实施前的11.54%大大减少,说明优化手段效果明显。

4 结论

1)对于初始无残余应力的带钢,经层流冷却后,带钢宽度方向的应力分布形式为:边部压应力较大,中部拉应力较小。即带钢在层流冷却过程中,板形有向边浪缺陷发展的趋势。

2)采用边部遮挡工艺时,遮挡的宽度需根据带钢宽度以及现场情况合理的制定,遮挡量过大反而会增大带钢的边部的压应力,使带钢板形向更大浪形发展。

3)边部遮挡、稀疏冷却、后段冷却、降低初始温差对减小带钢边部残余应力均有一定效果,即均能减小带钢边浪。其中减小带钢进入层流冷却时宽度方向的初始温差效果最好,各种冷却工艺的效果从大到小依次为:降低初始温差、稀疏冷却、边部遮挡、后段冷却。

[1]王艳林, 谢飞鸣, 项幼阳, 等. 热轧钢材晶粒细化及其应用研究[J]. 金属材料与冶金工程, 2010, 38(5): 3−5.WANG Yanlin, XIE Feiming, XIANG Youyang, et al. Study on the grain refinement and its application of hot-rolled steel[J].Metal Materials & Metallurgy Engineering, 2010, 28(5): 3−5.

[2]李扬, 刘汉武, 杜云慧, 等. 汽车用先进高强钢的应用现状和发展方向[J]. 材料导报, 2011, 25(13): 101−104.LI Yang, LIU Hanwu, DU Yunhui, et al. Applications and developments of AHSS in automobile industry[J]. Materials Review, 2011, 25(13): 101−104.

[3]杨振国, 张继明, 李守新, 等. 42CrMoVNb细晶高强钢的疲劳行为[J]. 金属学报, 2004, 40(4): 367−372.YANG Zhenguo, ZHANG Jiming, LI Shouxin, et al. Fatigue behavior of fine-grained high strength steel 42CrMoVNb[J].Acta Metallrugica Sinica, 2004, 40(4): 367−372.

[4]赵杰, 徐海峰, 时捷, 等. 细晶强化和位错强化对中锰马氏体钢的强化作用[J]. 钢铁, 2012, 47(8): 57−61.ZHAO Jie, XU Haifeng, SHI Jie, et al. Effect of grain refinement strengthening and dislocation strengthening on strength of medium manganese martensitic steels[J]. Iron & Steel, 2012,47(8): 57−61.

[5]刘洪涛, 吴春京, 任学平, 等. 430铁素体不锈钢钢卷工艺和性能分析[J]. 哈尔滨工业大学学报, 2015, 47(3): 107−110.LIU Hongtao, WU Chunjing, REN Xueping, et al. Study on processing and properties of 430 ferritic stainless steel coil[J].Journal of Harbin Institute of Technology, 2015, 47(3): 107−110.

[6]芮孟暧. 高强度船体钢及其超细晶强化工艺研究[D]. 上海:上海海事大学船舶与海洋工程学院, 2006: 7−8.RUI Mengai. High strength hull steel and its ultrafine grained strengthening technology[D]. Shanghai Maritime University.Ship and Marine Engineering, 2006: 7−8.

[7]王国栋. 以超快速冷却为核心的新一代 TMCP技术[J]. 上海金属, 2008, 30(2): 1−5.WANG Guodong. The new generation TMCP with the key technology of ultra-fast cooling[J]. Shanghai Metals, 2008, 30(2):1−5.

[8]陈超超, 邵健, 何安瑞. 热轧带钢温度场在线计算方法研究[J]. 机械工程学报, 2014, 50(14): 135−142.CHEN Chaochao, SHAO Jian, HE Anrui. Research on online calculation methods of temperature field of hot strip[J]. Journal of Mechanical Engineering, 2014, 50(14): 135−142.

[9]毕宗岳, 韦奉, 王涛, 等. 快冷对中低碳钢 SEW 管材组织性能的影响[J]. 材料热处理学报, 2014, 35(1): 39−44.BI Zongyue, WEI Feng, WANG Tao, et al. Effect of accelerated cooling on microstructure and properties of middle-carbon and low-carbon steel SEW tubing and casing[J]. Transactions of Materials & Heat Treatment, 2014, 35(1): 39−44.

[10]袁国, 于明, 王国栋, 等. 热轧带钢超快速冷却过程的换热分析[J]. 东北大学学报(自然科学版), 2006, 27(4): 406−409.YUAN Guo, YU Ming, WANG Guodong, et al. Heat transfer of hot strip during ultra-fast cooling [J]. Journal of Northeastern University (Natural Science), 2006, 27(4): 406−409.

[11]谢保盛, 蔡庆伍, 余伟, 等. 快速冷却工艺对Q420E钢板性能的影响[J]. 材料热处理学报, 2014, 35(3): 97−104.XIE Baosheng, CAI Qingwu, YU Wei, et al. Influence of fast cooling on properties of a Q420E plate steel[J]. Transactions of Materials & Heat Treatment, 2014, 35(3): 97−104.

[12]周晓光, 曾才有, 徐少华, 等. 控制冷却对含 Nb钢组织性能的影响研究[J]. 机械工程学报, 2014, 50(22): 57−62.ZHOU Xiaoguang, ZENG Youcai, XU Shaohua, et al. Research of the effect of controlling cooling on microstructure and mechanical properties for Nb bearing steel[J]. Journal of Mechanical Engineering, 2014, 50(22): 57−62.

[13]文林宇, 杨湛成. 螺纹钢轧后快速冷却性能研究[J]. 冶金丛刊, 2010(6): 7−9.WEN Linyu, YANG Zhancheng. Research on property of rapid cooling after rolling rebar[J]. Metallurgical Collections, 2010(6):7−9.

[14]卢峰, 王超, 杜申娟, 等. 低合金高强钢在线冷却工艺研究[J].轧钢, 2013, 30(1): 13−16.LU Feng, WANG Chao, DU Shenjuan, et al. Research of the online cooling process for a low alloy high strength steel[J].Steel Rolling, 2013, 30(1): 13−16.

[15]张德丰, 陆建生, 吕建国, 等. X65管线厚板控冷残余应力的数值分析[J]. 材料科学与工艺, 2012, 20(5): 101−105.ZHANG Defeng, LU Jiansheng, LÜ Jianguo, et al. Numerical analysis of residual stresses within X65 heavy pipeline plate during controlled cooling[J]. Materials Science & Technology,2012, 20(5): 101−105.

[16]谭文, 吴迪, 薛文颖, 等. 模拟层流冷却方式对厚板微观组织和性能的影响[J]. 东北大学学报(自然科学版), 2007, 28(5):664−667.TAN Wen, WU Di, XUE Wenying, et al. Modeling the effect of laminar cooling pattern on microstructure and mechanical properties of plates in rolling process[J]. Journal of Northeastern University (Natural Science), 2007, 28(5): 664−667.

[17]陈银莉, 余伟, 苏岚, 等. 热轧带钢层流冷却过程中残余应力分析[J]. 材料热处理学报, 2010, 31(6): 155−160.CHEN Yinli, YU Wei, SU Lan, et al. Analysis of residual stress in hot rolled steel strip during laminar cooling[J]. Transactions of Materials & Heat Treatment, 2010, 31(6): 155−160.

[18]HAN H N, LEE J K, HONG J K, et al. A model for deformation,temperature and phase transformation behavior of steels on run-out table in hot strip mill[J]. Journal of Materials Processing Technology, 2002, 128(2): 216−225.

[19]贺连芳, 李辉平, 赵国群. 淬火过程中温度, 组织及应力/应变的有限元模拟[J]. 材料热处理学报, 2011, 32(1): 128−133.HE Lianfang, LI Huiping, ZHAO Guoqun. FEM simulation of temperature-phase-transformation and stress/strain in quenching process[J]. Transactions of Materials & Heat Treatment, 2011,32(1): 128−133.

[20]CHOA H H, CHOA Y G, IMB Y R, et al. A finite element analysis for asymmetric contraction after coiling of hot-rolled steel[J]. Journal of Materials Processing Technology, 2010,210(6/7): 907−913.