和谐型电力机车用制动摩擦副结构设计

2018-06-24潘祺睿

王 磊,潘祺睿,陈 辉

(1.3南京铁道职业技术学院机车车辆学院,1、高级工程师 3、副教授 江苏南京 210031;2.中车戚墅堰机车车辆工艺研究所有限公司,工程师 江苏常州 213011)

0 引言

和谐型电力机车自投入中国市场以来已有近十多年时间,市场规模逐年增大。和谐型电力机车用制动摩擦副产品以德国克诺尔公司较为先进,其产品在市场上一直保持垄断地位。近年来,我国轨道交通制造水平不断提高,为进一步降低采购和维修成本,打破国外公司技术垄断,越来越多的国内院所企业开始进行制动摩擦副产品的国产化研究。

德国克诺尔公司生产的和谐型电力机车用制动摩擦副有2 种,一种是适用于时速低于160 km 电力机车的铸铁制动盘和合成闸片;另一种是适用于时速高于160 km 电力机车的铸钢制动盘和粉末冶金闸片。在国内,中国铁道科学研究院研制了多种铁路车辆用的基础制动装置,如踏面制动装置和时160 km及以下铸铁制动盘及配套合成闸片,但对于时速160 km 及以上等级客运机车用制动摩擦副仍没有完成开发。青岛四方车辆研究所有限公司也在进行机车制动系统的开发,其开发的JZ-8机车制动系统已经在大功率货运机车上装车试用,配套的摩擦副为铸铁制动盘和合成闸片,但对时速超过160 km的和谐型电力机车并不适用。中车株洲电力机车有限公司完成了机车基础制动系统(摩擦副为铸铁制动盘和合成闸片)的自主开发,其研制的DK-2制动系统在HXD1系列大功率客运电力机车上已实现批量装车,但其制动系统配套的铸钢制动盘和粉末冶金闸片均从德国克诺尔公司购买,在运用过程中出现多起制动盘盘面异常磨耗,制动闸片的掉块、脱落、制动抖动等可能对行车安全造成威胁的严重问题,此外产品采购周期较长和运用维护成本较高。

本文深入研究现有和谐型电力机车用制动摩擦副结构特点,充分考虑制动摩擦副性能匹配因素,提出和谐型电力机车用制动摩擦副结构设计方案,实现国产化替代,保障和谐型电力机车安全、可靠、经济地运营。

1 制动摩擦副结构设计要求

目前,客运机车盘形制动摩擦副主要采用制动盘轮装方式。制动盘和制动闸片是盘形制动装置中最重要的部件,通过制动盘和制动闸片之间的摩擦将巨大的列车动能转化为摩擦热能,并散逸到周围环境中。因此,要求制动盘和制动闸片的结构连接可靠,性能匹配较好,且具有良好的通风散热性能。

1)制动盘结构设计要求。制动盘主要采用轮装盘形结构设计形式,材质为铸铁和铸钢。制动盘结构设计中,首先应具有可靠的连接结构,保证制动盘在工作时不发生零件松动或脱落;其次,具有良好的通风散热性能,降低制动盘的工作温度;最后,制动盘应具有一定的径向自由度,以最大限度地降低制动时产生的热应力。

2)制动闸片结构设计要求。制动闸片主要采用UIC 燕尾接口型结构,材质为合成和粉末冶金。制动闸片结构设计中,首先考虑摩擦材料与背板连接的可靠性,防止在工作中发生摩擦块或摩擦体脱落;其次,具有良好的通风散热和排屑性能,摩擦体上或附近有明显的磨耗到限标志;最后,摩擦块(粒子)尺寸合理,布局科学。

2 制动摩擦副结构设计

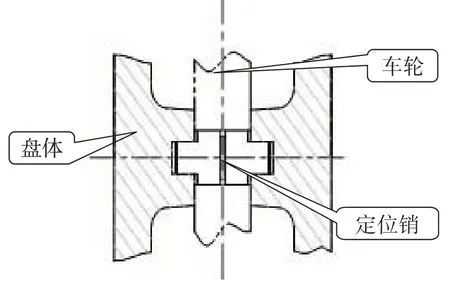

制动盘和制动闸片的结构、性能和组织等指标对摩擦副性能有直接影响,是制动摩擦副设计中重点考虑的内容。图1为和谐型电力机车制动盘螺栓连接结构示意图、图2 和谐型电力机车制动盘盘体三维结构图、图3 和谐型电力机车制动盘定位销结构示意图。图1示意了一种典型和谐型电力机车用制动盘轮装结构,轮装制动盘布置在车轮辐板两侧。根据这一特点,盘体设计为单片形式(见图2),内侧面设计有片状径向散热筋,以利于制动过程中盘体的散热。盘面中间设计有连接螺栓孔及布置定位销的键槽,盘体通过定位销和连接螺栓组安装在车轮上(见图1)。依靠螺栓预紧力产生的静摩擦力以及布置在盘体上的6根定位销承受制动过程中产生的摩擦扭矩(见图3)。连接螺栓只承受预紧力,不承受剪切力,保证了螺栓连接的可靠性。采用定位销连接方式改善了圆盘体应力状态分布,为制动盘在周期性热负荷作用下自由膨胀和收缩提供了足够的空间,盘体沿定位销能径向自由伸缩,不受约束。这样,盘体在制动工况下,主要受热应力作用,其抵抗热冲击的能力则完全取决于材料本身的性能。

图1 和谐型电力机车制动盘螺栓连接结构

图2 和谐型电力机车制动盘盘体三维结构图

图3 和谐型电力机车制动盘定位销结构

制动闸片采用国际通用的UIC燕尾接口与制动夹钳闸片托进行配合,采用2 个半片组成单片闸片的设计方式,有利于减小闸片制动过程中受热膨胀,解决制动闸片拆装困难的问题。制动闸片主要由摩擦块(10个)、安装板、燕尾板、连接部件和弹性元件等部件组成,摩擦块通过铆钉固定连接到安装板上(见图4)。

图4 制动闸片结构图

摩擦块采用间隙布置形式,每个摩擦块之间留有一定间隙,形成排屑通道,便于摩擦碎屑的排出,解决了前期研究中发现的德国克诺尔公司研制的制动摩擦副因磨屑没有及时排出导致划伤制动盘表面的问题。调整了摩擦块结构形状和尺寸大小(见图5),采用圆角结构,避免摩擦块尖角在制动盘螺栓孔附近产生的划伤问题;适当增大了摩擦块尺寸,螺栓孔径为20 mm 时,建议摩擦块的最小尺寸应大于50 mm,防止摩擦块与制动盘螺栓孔产生啃咬拉伤现象。在摩擦块与安装板之间加装弹性垫片,浮动式结构的摩擦块能够最大限度地与制动盘贴合在一起,达到更好的制动效果。

图5 摩擦块结构形状和尺寸大小

此外,制动盘和制动闸片之间的间隙小,不利于像小砂粒等异物的及时排出也可能造成异物夹杂在摩擦面上,在机车制动时对制动盘和制动闸片造成表面划伤。因此,除了制动盘和制动闸片结构设计外,还应考虑摩擦副周边部件对摩擦副性能的影响,使制动闸片和制动盘的间隙保持在1~2 mm(单边)。

3 1:1型式试验

为进一步验证本文所述制动摩擦副结构的可靠性,对该结构产品进行了1:1型式试验,试验结果如表1所示,试验结果表明:列车在制动初速为160 km/h和200 km/h 进行紧急制动时对应的制动距离均在1.4 km和2 km以内,同时试验过程中制动盘盘面最高温度为550℃,尚未超出700℃的制动盘最高许用温度。

表1 制动摩擦副1:1型式试验结果

试验后对制动盘和制动闸片分别进行检测,图6 所示为制动盘盘面磁粉探伤结果,盘体表面未发现任何初裂纹。制动盘表面状态良好(见图7),未出现任何裂纹、热斑、擦伤等异常情况,螺栓紧固件未松动;制动闸片平均磨耗量不超过0.5 cm3/MJ 的规定要求,试验后闸片表面状态良好,未出现掉块、掉渣等异常情况(见图8)。

图6 制动盘表面磁粉探伤

图7 试验结束后制动盘表面状态

图8 试验结束后制动闸片表面状态

4 结论

通过对和谐型电力机车用制动摩擦副结构特点的深入研究,充分考虑了制动摩擦副性能匹配因素,对制动摩擦副的制动盘采用内侧面分布片状径向散热筋结构,解决制动盘面受热不均导致盘面翘曲变形问题;制动闸片则增加了排屑通道,解决了制动盘表面划伤问题,提高了制动闸片与制动盘的制动效果,并在制动盘与制动闸片匹配设计上给出建议。通过1:1型式试验进行验证,证明该设计能有效避免制动盘表面异常划伤和制动闸片摩擦块掉块、脱落等现象,提高使用寿命,安全可靠,符合使用要求,可以进行国产化替代。