舱内爆炸载荷下箱型梁船体节点结构强度分析

2018-06-24张弩刘均李凯李德聪

张弩,刘均,李凯,李德聪

1中国舰船研究设计中心,湖北 武汉430064

2华中科技大学船舶与海洋工程学院,湖北武汉430074

0 引 言

随着现代反舰武器的迅猛发展,各种高性能穿甲弹已成为水面舰艇水线以上舷侧部分的主要威胁,当穿甲弹穿透舰艇舱室外板并在舱内爆炸后极大增加了毁伤威力[1-2]。与敞开环境下的爆炸载荷相比,舱内爆炸载荷更复杂,故对舱室结构的抗爆性能提出了更高的要求[3]。由于涉及保密问题,国外有关舱内爆炸的公开文献较少,而国内也主要是通过实验和数值方法来研究舱内爆炸冲击波载荷的传播规律及其对结构的毁伤作用。侯海量等[4]开展了典型舱室缩比结构模型的舱内爆炸实验,以分析舱内爆炸下的冲击载荷及其作用过程,并比较了舱内爆炸载荷与敞开环境爆炸下平板壁面反射冲击波的强度。侯海量等[5]对舱内爆炸载荷下结构的动态响应进行数值计算,提出了板架结构的4种不同失效模式。陈攀和刘志忠[6]在验证数值模型的可靠性基础上,对舰船舱室不同区域的内爆冲击波特性进行了分析,以考察爆点位置对内爆冲击波特性的影响。刘慧泉[7]利用MSC.DYTRAN工具对箱型梁舱段结构在舱内爆炸作用下的动态响应进行数值计算,考虑了强流固耦合效应,有效获取了爆炸冲击波的传播过程以及主甲板的塑性变形。孔祥韶等[8-9]开展了不同药量的舱内爆炸实验和数值研究,用以分析舱内爆炸载荷特性和3种角隅过渡型式对冲击波在角隅处汇聚现象的影响,并基于图像法对此进行了解释。

鉴于以上文献对舱内爆炸载荷下箱型梁连接节点结构的研究较少,本文拟针对箱型梁与强横梁连接提出不同的节点结构设计方案,以考察其在舱内爆炸载荷作用下的动响应强度,为舰船结构设计提供一定的指导。

1 节点结构强度计算模型

本文以箱型梁船体舱段内位于01甲板和1甲板间第1层舱室为研究对象,开展舱内爆炸载荷作用下节点结构强度的数值计算。为减小边界对计算结果的影响,将舱段模型沿船长方向向艏、艉各延伸了1个肋距,沿型深延伸了1个舱室高度。图1所示为典型舱段的结构模型,其总体尺寸为17 m×21.3 m×2.7 m,甲板舷侧和舱壁均布置有横向、纵向和垂向加强筋,且在强力甲板上设有中间箱型梁和舷侧箱型梁。

1.1 有限元模型及网格划分

本文建立的“结构—空气—炸药”全局有限元模型(FEM)的面板(如甲板、舷侧、舱壁)和主要构件(如强横梁、纵桁)均采用四节点壳单元,次要构件(如甲板纵骨、舷侧纵骨、T型材面板)采用3D Beam 161单元,空气和炸药采用八节点Solid 164实体单元,药包布置在舱室中心。划分舱室结构网格时,采用网格尺寸为50 mm的均匀化网格,结构单元约7×105个;同时,充分考虑了结构的大变形,将流域尺寸设置为22 m×24 m×6.7 m,且为120 mm的均匀化网格,网格数约2×106。图2所示为节点结构强度计算的有限元模型。

1.2 材料模型

舱室结构材料为船用钢,其中壳单元采用*MAT_Johnson_Cook材料模型,该模型考虑了应变强化、应变率强化以及温度软化效应,适用于描述金属材料在较大应变率范围内的力学特性。材料模型的动态屈服应力σy由式(1)和式(2)决定。

式中:A,B,n,c,m及均为 Johnson-Cook材料参数,其中,A为材料的屈服应力,B为应变硬化系数,n为应变硬化指数,c为应变率相关系数,m为温度相关系数,̇0为应变速率归一化因子;εp为等效塑性应变;̇p为等效塑性应变率;T为材料瞬时温度;Tr为室内开氏温度;Tm为材料熔点开氏温度。具体的材料参数取值如表1所示。本文采用等效塑性应变失效准则模拟结构破坏,失效应变取值为0.20。此外,模拟时梁单元也采用*MAT_SIMPLIFIED_Johnson_Cook材料模型,材料参数与Johnson-Cook材料模型基本一致。

表1 Johnson-Cook材料模型参数Table 1 Material model parameters of Johnson-Cook

模拟时的空气密度取值为1.225 kg/m3,*MAT_NULL材料模型采用相应的状态方程为*EOS_LINEAR_POLYNOMIAL,其中压力P定义为相对体积V和初始内能密度E0的函数,如式(3)和式(4)所示:

式中:μ为体积比系数;C0~C6均为常数。本文模拟时将空气近似作为理想气体处理,而忽略高温和高压对空气物质的影响,取C0=C1=C2=C3=C6=0,C4=C5=γ-1,其中γ=Cp/Cv,为气体的热容比,Cp为定压比热容,Cv为定容比热容,取γ=1.4。初始内能密度E0=253.3×103J/m3,初始压力为1个标准大气压,即初始体积V0=1。

炸药密度为1 630 kg/m3,爆速为6 930 m/s,爆压为21GPa。采用*MAT_HIGH_EXPLOSIVE_BURN材料模型和*EOS_JWL状态方程,压力P同样定义为相对体积V和内能密度E的函数,如式(5)所示。

式中,A1,B1,R1,R2和ω为与炸药性质相关的常数,本文模拟中炸药状态方程的相关参数如表2所示。

表2 TNT炸药状态方程相关参数Table 2 Parameters of state equations of TNT explosive

1.3 边界条件与载荷定义

本文将舱段模型沿船长方向在两端施加简支边界条件,沿型深方向同样进行简支约束,同时考虑支柱的支撑作用,在9根支柱的末端施加3个方向的位移约束。全局空气域6个外表面设置为无反射边界条件。在LS-DYNA软件中通过体积初始化完成球形炸药的填充,爆点设置在炸药中心。整个结构采用拉格朗日算法,炸药和空气则采用任意拉格朗日—欧拉(Arbitrary Lagrange-Euler,ALE)算法。通过定义关键字*CONSTRAINED_LANGRANGE_IN_SOLID实现舱室面板和主要构件与爆轰产物的耦合,采用对称罚函数算法,耦合点设置为2,耦合刚度取为0.2,舱段结构、空气域和TNT炸药的相对位置如图3所示。

1.4 计算工况

本文共考察了5种不同的节点结构型式,针对舷侧箱型梁与强横梁连接处的节点结构提出了2种设计方案,如图4所示。针对中间箱型梁与强横梁连接处的节点结构提出了3种设计方案,如图5所示。需要说明的是,在研究中间箱型梁与强横梁连接节点型式对结构动响应的影响时,保持了舷侧箱型梁圆弧式节点型式不变,而在研究舷侧箱型梁与强横梁连接节点型式对结构动响应的影响时,中间节点结构单侧肘板式连接型式保持不变,由此,针对舷侧和中间箱型梁与强横梁连接处的不同节点结构共建立了4个有限元模型。通过比较,圆弧式节点结构与肘板式节点结构的重量大致相同。

2 节点结构强度计算结果

2.1 舱段结构总体响应

由于基于不同工况计算得到的舱室结构总体响应基本相似,本文以典型工况为例给出舱段结构的总体响应。图6所示为不同时刻的半剖面舱段结构应变分布云图。由图可以看出,舱内爆炸载荷的局部特性明显,上、下甲板的中心区域发生了严重的侵蚀破坏,出现了大面积的破口。随着时间的推移,冲击波到达舱壁,由于舱室内部冲击波的汇聚作用,舱壁边缘被直接剪开,出现撕裂破坏现象。

图7所示为t=20 ms时舱室结构的整体变形情况,此时的甲板呈现局部破口加整体大变形的破坏模式。

2.2 舷侧箱型梁与强横梁连接节点结构

本节在舱室结构总体响应的基础上,分析舷侧箱型梁与强横梁连接节点结构处典型位置的应力特征,结果如图8所示。

由图8(a)可以看出,在舱内爆炸载荷作用下,圆弧式节点结构在圆弧板根部和箱型梁内部横隔板的开孔边缘均存在一定程度的应力集中,局部区域的应力峰值超过600 MPa。根据图8(b)所示节点结构典型位置的应力时历曲线,冲击波从爆点传递至角隅时,当t=5 ms时,应力增至最大值并持续一段时间。这是由于初始冲击波与上、下甲板及舷侧外板相互作用形成了反射冲击波,并且反射冲击波与向舷侧传播的初始冲击波发生叠加,在舷边角隅处汇聚,产生了舷侧箱型梁节点压力峰值持续的现象。

由图9可以看出,肘板式节点结构在肘板端部以及箱型梁内部横隔板的开孔边缘存在一定的应力集中,应力峰值约为595 MPa,与圆弧式的应力水平基本相当。应力时历曲线表现出同样的特点,在t≈5 ms时,应力达到峰值并持续。但是,箱型梁与肋骨间的肘板下缘(C测点)应力存在一些波动,应力峰值及持续时间与A,B测点相似。

2.3 中间箱型梁与强横梁连接节点结构

本节在舱室结构总体响应的基础上,分析中间箱型梁与强横梁连接节点结构处典型位置的应力特征。如图10(a)所示,圆弧连接节点连接结构的整体应力分布较为均匀,仅在强横梁与箱型梁连接处出现了一定的应力集中,应力峰值约为535 MPa,由于材料应变强化效应,未达到材料屈服极限。由图10(b)可见,由于舱室中部的开敞空间,船中箱型梁节点的应力峰值持续时间较长且分布较为均匀。

如图11所示,单侧肘板连接节点结构在箱型梁横隔板右侧出现了高应力区域,最大应力峰值约为550 MPa,节点的应力峰值持续时间较长且分布较为均匀。

如图12所示,在200 kg药量下,与单侧肘板结构节点连接型式相比,双侧肘板节点连接结构的高应力区域位置发生了改变,在右侧肘板端部出现了应力集中,应力峰值达到625 MPa。由图12(b)的应力时历曲线可以看出,在t=15 ms时,肘板端部的一个单元达到了材料失效应变,产生了单元侵蚀。

2.4 不同节点结构型式对比分析

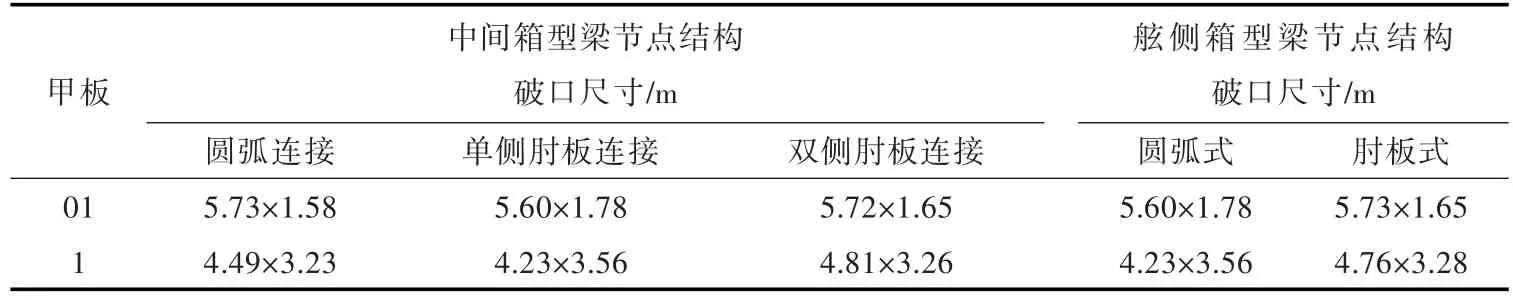

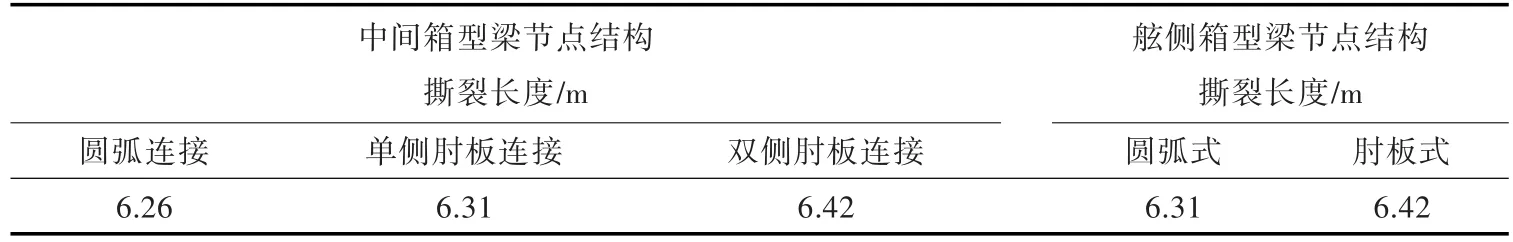

本节统计了不同设计方案下节点结构的应力峰值和上、下甲板的破口尺寸以及横舱壁的撕裂长度,如表3~表6所示。

针对中间箱型梁与强横梁连接的节点结构,圆弧连接与单侧肘板连接的应力峰值基本相当,双侧肘板连接的应力峰值最高,且达到了材料的屈服极限。相比于单侧肘板连接和双侧肘板连接,采用圆弧连接型式的上、下甲板破口面积和横舱壁的撕裂长度相对较小。

针对舷侧箱型梁与强横梁连接节点结构,圆弧式和肘板式节点结构的应力峰值以及上、下甲板破口尺寸基本相当,但从横舱壁撕裂情况来看,肘板式稍逊于圆弧式。

3 结 语

本文利用ANSYS/LS-DYNA显式动力有限元软件建立了复杂箱型梁船体结构舱段的有限元模型,并对典型舱室结构动响应强度进行了数值计算,分析了不同设计方案下节点结构典型位置的应力特征,具体结果如下:

1)舱内爆炸载荷局部作用显著,上、下甲板均发生严重破坏,形成了大面积破口。

表3 不同设计方案下节点结构的应力峰值Table 3 Stress peak values of the joint structure of different design schemes

表4 不同节点结构设计方案下甲板的破口尺寸Table 4 Breach of lower deck in the joint structures of different design schemes

表5 不同节点结构设计方案下横舱壁沿船宽方向的撕裂长度Table 5 Tearing length along breadth of transverse bulkhead in the joint structures of different design schemes

表6 不同节点结构设计方案下横舱壁沿型深方向的撕裂长度Table 6 Tearing length along molded depth of transverse bulkhead in the joint structures of different design schemes

2)在舱内爆炸载荷作用下,舱室角隅处汇聚现象明显,节点结构处均存在不同程度应力集中。

3)针对中间箱型梁与强横梁连接处节点结构,圆弧式连接与单侧肘板连接时的应力峰值基本相当,双侧肘板连接的应力峰值最高,且达到了材料屈服极限;相比于单侧肘板连接和双侧肘板连接,采用圆弧式连接的上、下甲板破口面积和横舱壁撕裂长度相对较小。

4)针对舷侧箱型梁与强横梁连接处的节点结构,圆弧式和肘板式节点结构的应力峰值与上、下甲板的破口基本相当;从横舱壁的撕裂长度来看,圆弧式要优于肘板式。

5)值得注意的是,无论采用哪种节点结构型式,在当前炸药当量及爆点位置下,上、下甲板中部区域和横舱壁结构的破坏程度远大于节点结构。

[1]DU Z P,LI X B,XIA L J,et al.Numerical simulation of warship broadside protective structure rupture under inner explosion[J].Journal of Ship Mechanics,2007,11(3):453-461.

[2]李伟,朱锡,梅志远,等.战斗部舱内爆炸对舱室结构毁伤的实验研究[J].舰船科学技术,2009,31(3):34-37.LI W,ZHU X,MEI Z Y,et al.Experimental studies on damage effect of missile warhead on cabins structure under internal explosion[J].Ship Science and Technology,2009,31(3):34-37(in Chinese).

[3]樊壮卿,王伟力,黄雪峰,等.典型舱室内爆炸仿真分析[J].工程爆破,2015,21(3):13-17.FAN Z Q,WANG W L,HUANG X F,et al.Simulation analysis on typical cabin internal explosion[J].Engineering Blasting,2015,21(3):13-17 (in Chinese).

[4]侯海量,朱锡,李伟,等.舱内爆炸冲击载荷特性实验研究[J].船舶力学,2010,14(8):901-907.HOU H L,ZHU X,LI W,et al.Experimental studies on characteristics of blast loading when exploded inside ship cabin[J].Journal of Ship Mechanics,2010,14(8):901-907(in Chinese).

[5]侯海量,朱锡,梅志远.舱内爆炸载荷及舱室板架结构的失效模式分析[J].爆炸与冲击,2007,27(2):151-158.HOU H L,ZHU X,MEI Z Y.Study on the blast load and failure mode of ship structure subject to internal explosion[J].Explosion and Shock Waves,2007,27(2):151-158(in Chinese).

[6]陈攀,刘志忠.舱室内爆冲击波载荷特性及影响因素分析[J].舰船科学技术,2016,38(2):43-48.CHEN P,LIU Z Z.Research on loading of explosive and influencing factors inside closed cabin[J].Ship Science and Technology,2016,38(2):43-48(in Chinese).

[7]刘慧泉.箱型梁舱段结构设计及舱内爆炸数值分析[D].上海:上海交通大学,2012.

[8]孔祥韶,吴卫国,李俊,等.角隅结构对舱内爆炸载荷影响的实验研究[J]. 中国造船,2012,53(3):40-50.KONG X S,WU W G,LI J,et al.Experimental research of influence of corner structure on blast loading under inner explosion[J].Shipbuilding of China,2012,53(3):40-50(in Chinese).

[9]孔祥韶,吴卫国,李晓彬,等.舰船舱室内部爆炸的数值模拟研究[J]. 中国舰船研究,2009,4(4):7-11.KONG X S,WU W G,LI X B,et al.Numerical simulation of cabin structure under inner explosion[J].Chinese Journal of Ship Research,2009,4(4):7-11(in Chinese).