舷侧防护结构抗导弹动能穿甲防护性能数值仿真

2018-06-24叶帆刘见华王福花

叶帆,刘见华,王福花

中国船舶及海洋工程设计研究院,上海200011

0 引 言

现代战争中,舰船遭受的武器攻击威胁分别来自水下和水上。水下攻击武器包括水雷、鱼雷等,可能造成船体水线以下的结构破损进水并最终沉没;水上攻击武器主要包括反舰导弹、制导炸弹和炮弹等,可能造成舰船水线以上的船体结构及设备损伤。因此,如何设计舰船防护结构以有效降低武器攻击造成的损伤,一直是各国海军致力于解决的重要问题。

国外大型水面战舰非常重视自身防护设计。二战期间,各国航母、战列舰就已经开始采用舷侧多舱室防护结构来防御鱼雷和水雷的攻击,还在水线以上主要部位设置了数百毫米厚的装甲用以防御大口径舰炮的攻击。自20世纪60年代末,舰船水线上防护结构的主要防御目标逐渐由炮弹、航空炸弹转变为具有高突防能力的反舰导弹。反舰导弹具有高动能和强穿透性的特点,对舰船水线以上内部舱室的威胁较大,因此很多学者和研究机构开展了反舰导弹穿舱爆炸后的毁伤效能分析[1-5]和不同舷侧结构形式的防护性能研究[6-10]。舷侧防护结构通常会占用较大的空间和重量,一般适用于航母等大型舰艇。随着驱护舰、两栖攻击舰的大型化发展,也逐渐具备了应用局部舷侧防护结构的条件。

本文将以艏部重要舱室的舷侧防护结构设计为研究对象,采用数值仿真来对比不同的舷侧防护结构阻拦中型亚音速半穿甲反舰导弹的效果,用以为我国大型水面舰船艏部舷侧防护设计提供参考。

1 防御对象与防护目标

目前,反舰导弹正朝着超音速、超视距攻击、混合装药、复合智能制导等方向发展,但现阶段各国海军列装的主要还是亚音速反舰导弹,例如法国的“飞鱼”导弹,美国的“鱼叉”、“战斧”导弹,以色列的“迦伯列”导弹,以及我国台湾地区的“雄风II”导弹等。此类反舰导弹通常掠海飞行打击舰船,并装备了半穿甲型战斗部。一般反舰导弹的弹体结构并不坚固,面对舷侧装甲防护结构,导弹主要依靠战斗部动能穿甲进入船体内部,然后引爆毁伤舰船。如图1所示,某典型亚音速反舰导弹战斗部直径约300 mm,长约600 mm,弹头壳体厚约20 mm,柱壳体厚约12~15 mm,战斗部总重约170 kg,其弹体头部设计了防跳爪结构。本文将以该亚音速反舰导弹战斗部来作为舷侧防护结构的防御对象。

水面战斗舰船一般在艏部主甲板装备舰炮或导弹发射装置,并在武器发射装置下方布置弹药库。弹药库一般在船体内部,与舷侧外板有一定的间隔,但由于艏部线型较瘦,故该间隔距离通常较小。而掠海飞行的反舰导弹击中该区域的可能性较高,反舰导弹有可能从舷侧穿入弹药库等重要舱室附近爆炸,进而引起弹药库殉爆。本文拟在舰船艏部重要舱室的舷侧区域设置防护结构(图2),以尽可能减小导弹战斗部穿透舷侧结构后的剩余速度,从而减小战斗部的侵深或使战斗部的飞行轨迹发生偏转,最终将导弹阻挡于防护结构附近。通过控制战斗部爆点与内部重要舱室的距离,可以减小内部重要舱室舱壁受到的冲击波载荷,同时可以阻挡部分破片或降低部分破片的速度,从而降低反舰导弹对内部重要舱室的毁伤作用。

2 单层均质钢装甲的抗战斗部动能穿甲分析

对于反舰导弹战斗部动能穿甲,单层均质钢装甲结构是最简单的防护结构。本文将分析不同材料、不同厚度的单层均质钢装甲在反舰导弹战斗部动能穿甲作用下的防护效果。仿真模型将选用船用高强度结构钢E36和某高强度钢作为防护结构材料,用以分别研究这2种材料对战斗部的抗侵彻性能。本文采用LS-DYNA软件建立三维有限元模型,计算模型如图3所示,其中艏部舷侧外板与水线面夹角设为45°,反舰导弹战斗部初速度约为316 m/s。

战斗部壳体材料和某高强度钢的应变率效应可采用Cowper-Symonds本构模型进行描述:

式中:σd为动态屈服强度,MPa;σ0为静态屈服强度,MPa;E为弹性模量,MPa;Eh为应变硬化模量,MPa;εp为有效塑性应变率;为等效塑性应变率;D和n为材料参数。

对于图1所示的典型亚音速反舰导弹战斗部壳体材料,其最大失效应变为0.9,σ0=1 275 MPa,E=2 100 MPa,Eh=1 050 MPa,D=40,n=5;对于某高强度钢,其最大失效应变为0.3,σ0=600 MPa,E=2 100 MPa,Eh=1 180 MPa,D=4.5×106,n=5。

船用高强度钢E36的应变率效应可采用Johnson-Cook本构模型进行描述:

式中:a,b,n0,c均为材料参数为参考塑性应变率。

对于 E36钢,a=355 MPa,b=623.8 MPa,n0=1.202,c=0.027,̇0=0.002 s-1。

E36钢材料的损伤定义如下:

式中:Q为损伤参数,初始状态Q=0,当Q=1时材料失效;Δεp为一个时间步长的塑性应变增量;εf为当前时间步长的破坏应变。

其中,

式中:D1~D4为材料参数,其中E36钢取D1=0.3,D2=0.9,D3=2.8,D4=0.005;σeff为 Mises等效应力,MPa;P为压力,MPa。

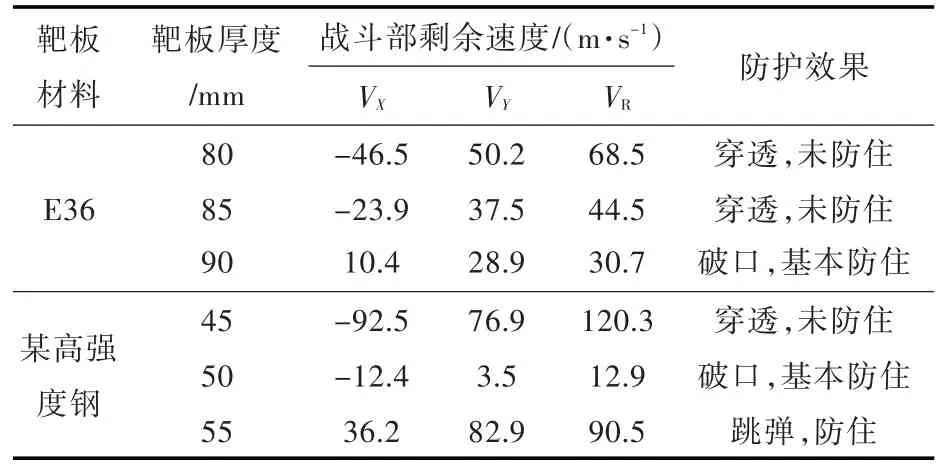

对于船用高强度结构钢E36和某高强度钢这2种材料,分别选取不同厚度的靶板进行数值仿真计算,结果如表1、图4和图5所示。其中:VX为水平速度;VY为垂向速度;VR为合成速度;t为时间。由数值仿真计算结果可知,对反舰导弹战斗部而言,当其斜侵彻的舷侧装甲材料为E36钢时,至少需90 mm以上的厚度才可抵御其动能穿甲作用;当舷侧装甲材料为某高强度钢时,至少需50 mm以上的厚度才可抵御其动能穿甲作用,而增厚至55 mm时可以将战斗部阻挡在舷侧外部。

表1 导弹战斗部侵彻单层均质钢板的数值计算结果Table 1 Numerical simulation results of single-layer homogeneous steel armor structures subjected to semi-armor-piercing missile warhead

采用贝尔金公式[11]可以对均质钢装甲的极限穿透速度Vc进行理论估算:

式中:σs为均质钢装甲的屈服强度,MPa;D0为弹体直径,m;H为均质钢装甲厚度,m;M为弹体质 量 ,kg;ϕ=6 160Ce/Cm,其 中Ce=H/D0,Cm=M/D03;α为入射角,rad;k为效力系数,

当n1=1,为弹体头部曲率半径与弹体半径之比;n2≈0,为弹体头部钝化直径与弹体直径之比。

根据估算结果,需采用约97 mm厚的E36钢均质装甲或约61 mm厚的某高强度钢均质装甲才可有效抵御反舰导弹战斗部,其与数值仿真结果间相差8%~10%,基本吻合。

综上所述,若采用E36级别的钢材作为舷侧装甲材料,其厚度至少需90 mm以上,这将占用大量的总体重量资源;采用某高强度钢作为舷侧装甲材料,则其厚度至少需50 mm以上,也将占用一定的重量资源。

3 双层格栅舷侧防护结构的抗战斗部动能穿甲分析

根据上文分析,若将舷侧外板直接增厚作为单层舷侧防护装甲,则需采用至少50 mm以上的某高强度钢。然而,对于一般水面舰船而言,除舷顶列板之外,其水线以上舷侧外板厚度不会超过15 mm。同时,厚、薄板之间的施工工艺较为复杂,还需考虑不同钢材之间的焊接和电位差腐蚀等问题。基于此,本节将研究双层舷侧防护结构,其舷侧外板材料与主船体一致,内层板则采用某高强度钢,同时在内、外层板之间设置格栅板结构,如图6所示。

3.1 着靶位置对双层格栅结构抗战斗部动能穿甲性能的影响

针对典型双层格栅结构,将选取3个着靶位置作为考察点,用以分析着靶位置对双层格栅结构的抗侵彻性能影响,进而明确最危险的着靶位置,并将以此着靶位置作为后续双层格栅结构优化设计的计算工况。

典型双层格栅结构的数值计算模型如图7所示。其中:d=1 000 mm,为格栅板间距(材料为某高强度钢);T1=12 mm,为外板厚度(材料为E36钢);T2=35 mm,为内板厚度(材料为某高强度钢);Hc=1 000 mm,为内、外板间间距;Tc=15 mm,为格栅肋板厚度(材料为某高强度钢)。

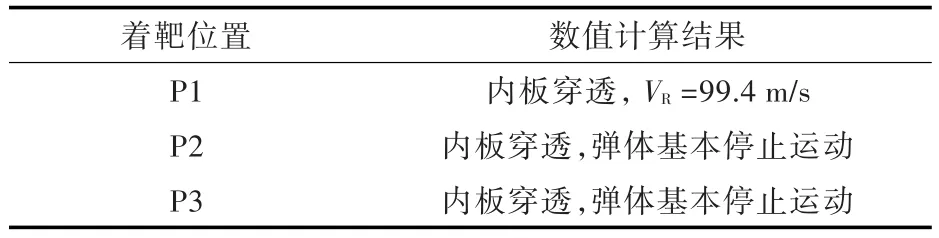

选取的3个着靶位置如图8所示,其中P1位于格栅肋板与前板交接处,且P1,P2,P3的间距均为d/3。着靶位置对典型格栅结构的抗侵彻性能影响的数值计算结果如表2和图9所示。

表2 着靶位置对典型格栅结构的抗侵彻性能影响Table 2 The influence of target location on the anti-penetration performance of typical double grid protection structure

由表2可知,3个不同着靶位置的战斗部均穿透了内板。在P1工况下,弹体的剩余速度为99.4 m/s;在P2和P3工况下,弹体基本停止运动。由此可知,导弹战斗部命中位置不同时,双层格栅结构的防护能力也有所不同,其中战斗部在P1位置着靶时的侵彻能力最强。

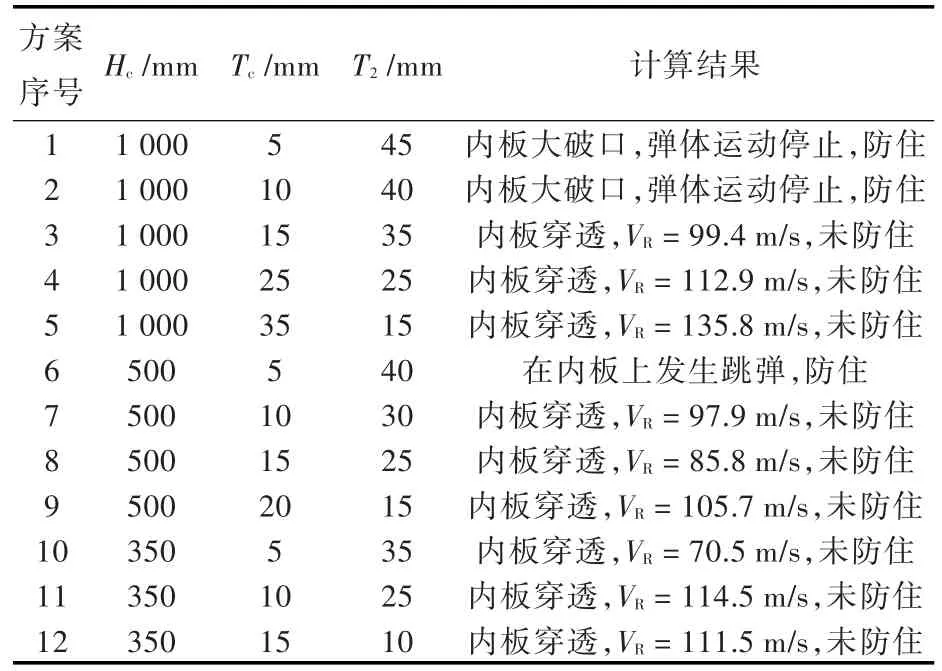

3.2 不同双层格栅结构方案的抗战斗部动能穿甲性能

保持舷侧外板厚度及内、外板间距不变,改变格栅板厚度、格栅板间距和内板厚度,用以研究综合性能较优的格栅结构。其中,外板厚度T1=12 mm,材料为E36钢;内、外板间距Hc=1 000 mm。按照格栅板与内板的等效厚度约为50 mm且材料均为某高强度钢的标准,改变格栅板厚度、格栅板间距和内板厚度,共设计了12种格栅结构,尺寸如表3所示。以3.1节中P1点作为导弹战斗部的着靶位置,进行反舰导弹战斗部动能穿甲作用下的防护效果数值计算,结果如表3和图10(各分图的左图为t=5 ms情况下,右图为t=10 ms情况下)所示。

表3 不同双层舷侧格栅结构方案及防护性能数值计算结果Table 3 Scheme of differentdoublegrid protection structures and numerical simulation results of the protective performance

由计算结果可知:格栅板具有一定的阻拦效果,但同时对战斗部有“扶正”的作用,即有可能使其侵彻内板的能力变强,因此格栅板并不是越密越好;在保持格栅板间距及结构总等效厚度基本不变的前提下,格栅板厚度越小,内板厚度越大,则双层格栅结构的整体防护能力越强;在格栅板与内板均采用某高强度钢且总等效厚度约为50 mm的条件下,内板厚度需达到至少40 mm才能抵御来袭的导弹战斗部。

4 结 论

本文开展了船艏内部重要舱室的舷侧防护结构设计,采用数值仿真方法分析比较了不同舷侧防护结构阻拦中型亚音速半穿甲反舰导弹的效果,得到如下结论:

1)采用单层均质钢装甲作为舷侧防护结构时,其结构形式简单,但装甲材料不宜采用E36级别的钢材,而应采用某高强度钢(屈服极限约600 MPa)或更高级别的高强度钢,且厚度至少需50 mm;若将重要舱室所处区域的舷侧外板直接作为钢装甲,则需考虑厚、薄板间的施工工艺以及不同种钢材间的焊接与电位差腐蚀等问题。

2)采用双层格栅结构作为舷侧防护结构时,其外层板材料与主船体一致,内层板及格栅板宜采用更高级别的钢材。但导弹战斗部命中不同位置时,双层格栅结构的防护能力不同,应选取侵彻作用最大的着靶点作为设计分析工况。

3)双层格栅舷侧防护结构的格栅板和内层板需要匹配设计,在保持内、外层板间距及结构总等效厚度基本不变的条件下,宜将重量资源分配给内层板,即增大内层板厚度,以提高双层格栅结构的整体防护能力;在格栅板与内层板均采用某高强度钢且总等效厚度约为50 mm的条件下,内层板厚度需达到至少40 mm才能有效抵御导弹战斗部(直径约300mm,重约170kg,初速度约316m/s)。

4)为保护内部重要舱室,需采用舷侧防护结构以尽可能减小导弹战斗部的剩余速度并将其阻拦,从而降低对内部重要舱室的近炸毁伤作用。但由于反舰导弹的穿透力强,故防护结构需要占用较多的总体重量资源。以本文研究的中型亚音速导弹战斗部为例,需要至少等效50 mm厚的某高强度钢(约400 kg/m2),故普通中小型舰船一般无法采用该方案,大型舰船也需要统筹协调总体资源。对船艏内部重要舱室防护而言,总体设计还需考虑因设置防护结构而引起的重心前移等问题。

[1]吴有生,彭兴宁,赵本立.爆炸载荷作用下舰船板架的变形与破损[J].中国造船,1995(4):55-61.WU Y S,PENG X N,ZHAO B L.Plastic deformation and damage of naval panels subjected to explosion loading[J].Shipbuilding of China,1995(4):55-61(in Chinese).

[2]侯海量,朱锡,李伟,等.舱内爆炸冲击载荷特性实验研究[J].船舶力学,2010,14(8):901-907.HOU H L,ZHU X,LI W,et al.Experimental studies on characteristics of blast loading when exploded inside ship cabin[J].Journal of Ship Mechanics,2010,14(8):901-907(in Chinese).

[3]朱锡,白雪飞,张振华.空中接触爆炸作用下船体板架塑性动力响应及破口研究[J].中国造船,2004,45(2):43-50.ZHU X,BAI X F,ZHANG Z H.Plastic dynamic response and crevasse research of ship panels subjected to air contact explosion[J].Shipbuilding of China,2004,45(2):43-50(in Chinese).

[4]王超,岳永威,吕帅,等.空中爆炸载荷作用下舰船结构毁伤规律研究[J].船舶,2012,23(1):38-43.WANG C,YUE Y W,LV S,et al.Regularity study of ship structure damage under air explosion load[J].Ship and Boat,2012,23(1):38-43(in Chinese).

[5]孔祥韶,吴卫国,李晓彬,等.舰船舱室内部爆炸的数值模拟研究[J]. 中国舰船研究,2009,4(4):7-11.KONG X S,WU W G,LI X B,et al.Numerical simulation of cabin structure under inner explosion[J].Chinese Journal of Ship Research,2009,4(4):7-11(in Chinese).

[6]杜志鹏,李晓彬,夏利娟,等.反舰导弹攻击舰船舷侧防护结构过程数值仿真[J].哈尔滨工程大学学报,2006,27(4):484-487.DU Z P,LI X B,XIA L J,et al.Numerical simulation of anti-ship missile attack warship broadside process[J].Journal of Harbin Engineering University,2006,27(4):484-487(in Chinese).

[7]严波,彭兴宁,潘建强.舱室爆炸载荷作用下舷侧防护结构的响应研究[J].船舶力学,2009,13(1):107-114.YAN B,PENG X N,PAN J Q.Investigation of the response of broadside protection structure subjected to internal blast loading[J].Journal of Ship Mechanics,2009,13(1):107-114(in Chinese).

[8]杨德庆,马涛,张梗林.舰艇新型宏观负泊松比效应蜂窝舷侧防护结构[J].爆炸与冲击,2015,35(2):243-348.YANG D Q,MA T,ZHANG G L.A novel auxetic broadside defensive structure for naval ships[J].Explosion and Shock Waves,2015,35(2):243-348(in Chinese).

[9]朱锡,张振华,梅志远,等.舰船结构毁伤力学[M].北京:国防工业出版社,2013.ZHU X,ZHANG Z H,MEI Z Y,et al.Damage mechanics of warship structure subjected to explosion[M].Beijing:National Defend Industry Press,2013(in Chinese).

[10]郭绍静.新型舷侧水下及水上防护结构抗爆性能研究[D].哈尔滨:哈尔滨工程大学,2010.GUO S J.Explosion resistance performance research of new shipboard underwater and upwater defending structure[D].Harbin:Harbin Engineering University,2010(in Chinese).

[11]王儒策,赵国志.弹丸终点效应[M].北京:北京理工大学出版社,1993.