喷射式挖沟机喷嘴关键参数的设计与优化

2018-06-23李军营王克文梁浩新

李军营,王克文,梁浩新

天津市精研工程机械传动有限公司,天津 300409

影响水力喷射式挖沟喷射强度的主要因素有轴流泵的流量、喷嘴的结构形状尺寸及喷射角度等。采用分析工具对这些影响因素进行优化以完善挖沟机设计,进而提高挖沟效率。依据已知潜水泵,设计合理的喷头形状以获得最佳挖沟效果是研究的目的[1]。

1 项目基本情况

本项目地处南海,水深60~120 m,挖沟海底管道长度为12km,管道直径13in(1in=25.4mm),附带30 mm厚水泥配重层,挖沟深度为管顶距海床垂直距离1.2 m。土质以砂土岩层土壤为主,土壤最大剪切强度为40 kPa。

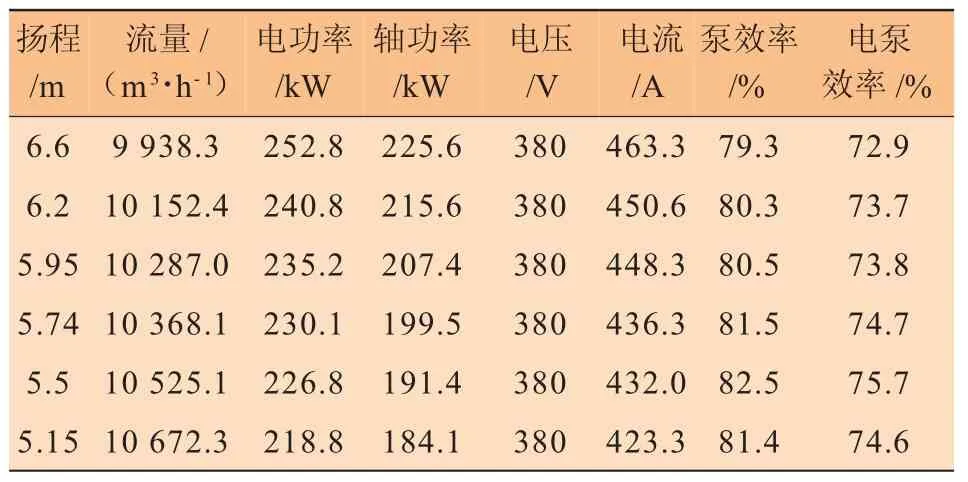

基于现有QZB-10000型潜水泵进行喷嘴设计与优化,水泵性能试验数据见表1。

2 喷嘴结构的参数化

研究的喷嘴形状有如下两种,见图1所示的直线缩颈壁和图2所示的圆弧缩颈壁,与水泵的法兰接口部分是相同的(本文研究的轴流泵出口直径φ900 mm),图1缩颈壁剖面呈直线,图2缩颈壁剖面呈圆弧(R=2 500 mm)。

表1水泵性能试验数据

以图1的直线方案为研究对象,并对缩颈段高度L、直线段高度H、缩口直径D等参数进行合理的优化分析,计算在相同额定流量条件下喷射水对海底土层的剪切强度,同时结合压头反求流量来修正边界,找到流量、剪切强度最优时的L、H及D值。当参数初步确定后,通过ANSYS的DesignModeler模块进行建模,并导入FLUENT进行求解计算[2]。

图1 直线(H段)缩颈壁

图2 圆弧(H段)缩颈壁

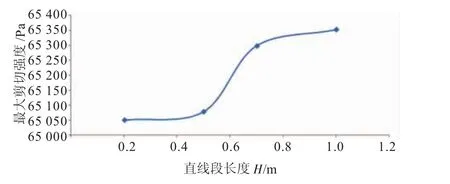

(1)参数一,缩颈段高度L。以直管段高度1 m、缩口直径0.7m为例,直管段使用固定长度,缩颈段高度L从0.4 m开始,每0.02 m增加一个算例,至0.625 m结束,共12个算例。计算结果见图3。

图3 缩颈高度L与最大剪切强度的关系

由图3可知:

且随着L值的增大,剪切强度趋于减小,但减小的幅度比较小。

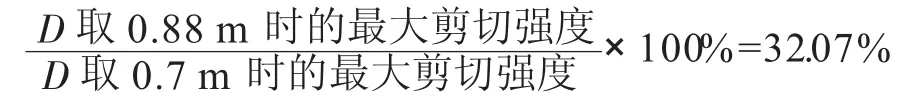

(2)参数二,缩口直径D。以直管段高度1 m、缩颈高度0.4 m为例,以直径D作为研究对象。直径

由图5可知:

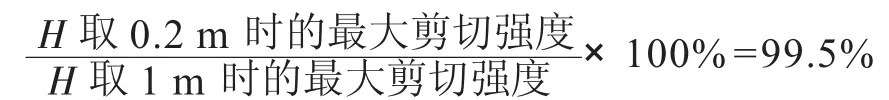

即随着H值的增大,剪切强度趋于增大,且增大的幅度比较小。

3 喷嘴的优化计算方法

3.1 模型的建立

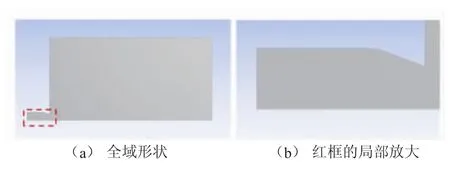

取喷嘴及出口以下水深10 m、直径10 m的水域作为计算域,取二维截面作为计算模型,在FLUENT软件中通过设置对称轴来模拟三维模型。图6是上述二维截面的计算模型,其中图6(a)是全域的形状,图6(b)是图6(a)红框的局部放大图,沿轴旋转一周形成三维的喷嘴和水域范围[3]。

图7是网格示意图。二维模型节省网格数,且网从0.7 m开始,每0.02 m增加一个算例,至0.88 m结束,共10个算例。计算结果见图4。

图4 缩口直径D与最大剪切强度的关系

由图4可知:

即随着D值的增大,剪切强度趋于减小,且减小的幅度比较大。

图5直线段长度H 与最大剪切强度的关系

图6 喷嘴及出口以下水域的二维计算模型

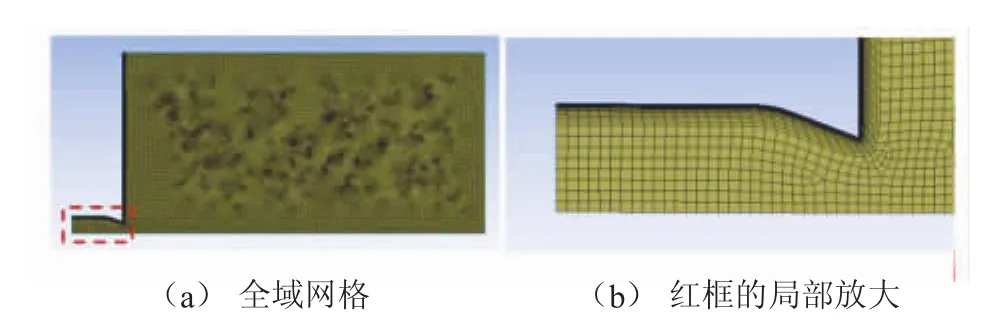

(3)参数三,直管段长度H。以缩口直径0.6 m、缩颈高度1 m为例,直管段高度H分别取0.2、0.5、0.7、1 m,共4个算例。计算结果见图5。格质量高,结果精度高,网格数约为3万。图7(a)是全域的网格图,图7(b)是图7(a)红框的局部放大图。由于近壁面速度梯度大,所以在接近喷嘴壁面处做了边界层网格。

图7 二维截面网格模型

3.2 计算方法

计算介质为海水,密度为1 025 kg/m3,黏度为1.003 mPa·s,在初步计算中不考虑海水深度温度对于工质的影响,即密度、黏度均为常数。边界条件为流量入口、压力出口。计算研究步骤如下:

(1)应用相同的流量入口、压力出口边界条件,得到在同流量前提下的剪切强度、压力沿程损失及压头。

(2)通过分析压头趋势,根据水泵的性能曲线可以近似求得水泵的流量。

(3)结合新的流量再次对比不同喷头形状的剪切强度。

(4)得到不同参数的影响数据之后,优化设计方案,找到合适的喷嘴形状。

在相同的参数条件下,对比直线与圆弧喷嘴方案的剪切强度[4]。

4 优化结果比较

4.1 喷嘴的直线与圆弧方案对比

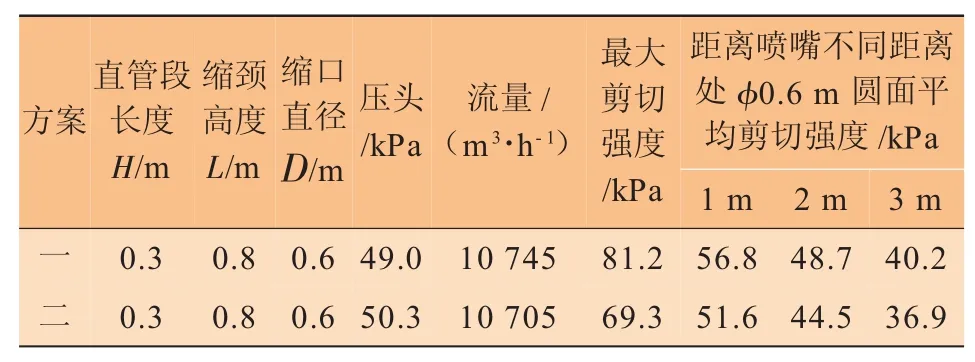

取相同的直管段长度、缩颈高度及缩口直径,只是将缩颈的直线段改成圆弧来进行分析,方案一为直线缩颈,方案二为圆弧缩颈,对比结果如表2所示。

方案一、二的剪切强度云图如图8所示。

由方案一、二的剪切强度计算云图可知,方案一明显优于方案二,即直线缩颈方案明显优于圆弧缩颈方案。

表2喷嘴的直线与圆弧方案对比

图8 方案一、二的剪切强度云图/Pa

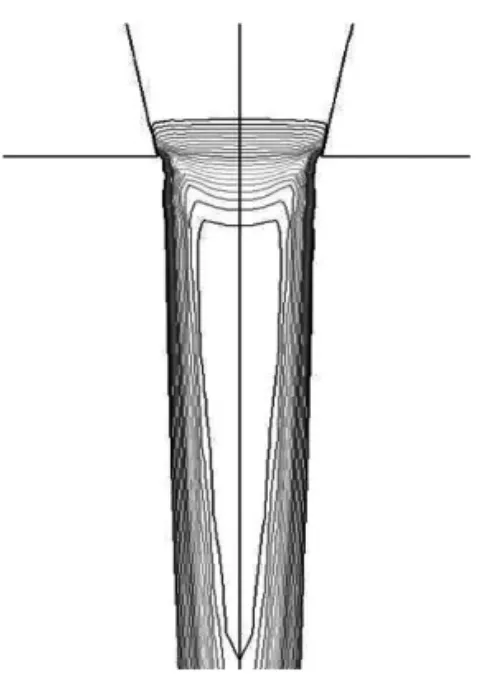

方案一的剪切强度计算等值线见图9,值域范围从40 kPa到81kPa,在等值线的范围内均可获得大于40 kPa的剪切强度,中心的等值线是81kPa,最外是40 kPa等值线。

图9 剪切强度等值线

4.2 最终优化方案

此方案旨在计算出喷嘴距海床不同深度时,水对海底土层平均剪切强度约等于40 kPa时的喷口圆面直径大小,具体计算结果见表3。

表3 最终优化方案

由表3可知,随着喷距越来越远,平均剪切强度等于40 kPa的圆面越来越小,因此应该保证喷距以控制实际挖沟机喷出的沟壑直径。得到的最优结果即直线方案,见表2。

优化设计的原则,首先应该保证水泵工作点在效率最大附近,其次要求最大剪切强度以保证挖沟效果,同时缩颈直径不能过小,因为过小的缩颈会造成缩颈壁上应力过大,从而影响使用寿命。

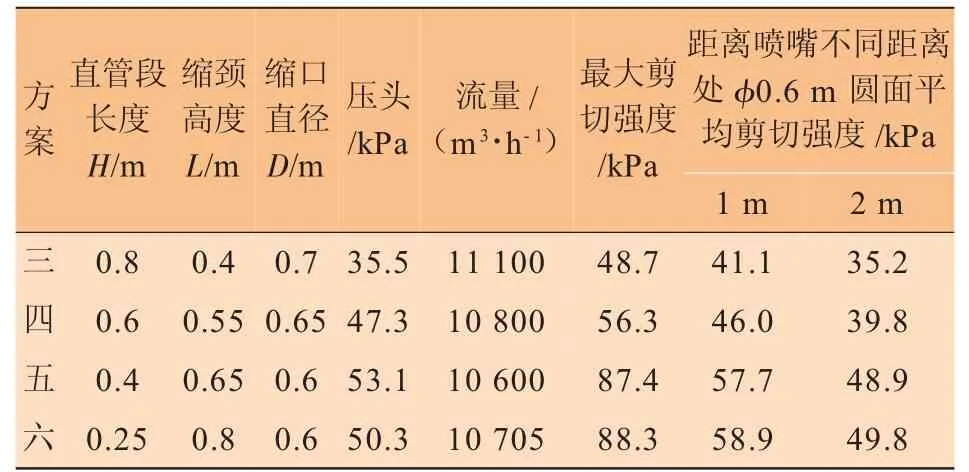

另外还选择了四组方案进行综合对比计算,计算结果见表4。

表4 四组方案计算结果对比

上述计算方法为,首先假设四种方案的流量均为额定流量10 000 m3/h,求解得出压头后,参考性能曲线估算大概流量,再通过估算的流量进行修正,最后计算出相应的剪切强度值。根据之前的算例经验得出如下优化设计思路:

(1)通过调整直管段长度可以微调压头。

(2)通过调整缩颈高度可以调整缩口角度,必须保证合理的角度,当缩颈高度过低即角度过大时,喷嘴寿命受影响。

(3)通过调整缩口直径满足剪切强度要求。

最终我们确定的喷嘴结构最优尺寸为,缩颈高度L取0.275 m,直管段长度H取0.825 m和缩口直径D取0.6 m。设计的挖沟机喷嘴外型如图10所示,试验结果表明符合设计要求;挖沟机喷嘴实际应用后的沟形测量也表明,该喷嘴设计完全符合施工需求,见图11。

图10挖沟机喷嘴外型

图11声呐扫描U形沟图

5 结束语

经过大量算例考核及实际应用验证,基于ANSYS和FLUENT软件进行的非接触式挖沟机参数优化设计,均能满足工程需求,用户满意度高。

[1]宋春娜,林守强.非接触式挖沟机在海管后挖沟中的应用[J].机械工程师,2014(4):83-85.

[2]李林海.半圆形导流罩设计应用分析[J].船海工程,2012(6):27-29.

[3]白志刚,孟然.喷射式水下挖沟机冲刷试验 [J].模具工业,2011( 12):35-38.

[4]李娜.粉砂淤泥质海岸水流泥沙数学模型理论及工程应用[D].天津:天津大学,2008.