基于热流道及二次脱模技术的金属粉末注射模设计

2018-06-23张维合蔡婷婷

张维合,蔡婷婷,袁 媛,黄 坤

(广东科技学院机电工程系,广东 东莞 523083)

0 前言

金属粉末精密注射成型是传统粉末冶金工艺与现代塑料注射成型工艺相结合而形成的第五代金属成型技术。它是将金属粉末和塑料黏结剂混合后在模具中快速注射成型,再经脱脂烧结,制成高精度、高密度、复杂的机械零件[1]。金属粉末注射模具目前在医疗器械、信息家电产品等领域应用越来越广泛,和普通的注射模具相比,其在成型零件、浇注系统、冷却系统和脱模系统等设计方面有一些特殊之处。

本文详细介绍了某医疗设备中不锈钢零件的金属粉末精密注射模具,该模具采用热流道及二次脱模技术,其设计经验和技巧可供同行参考。

1 零件结构及成型工艺分析

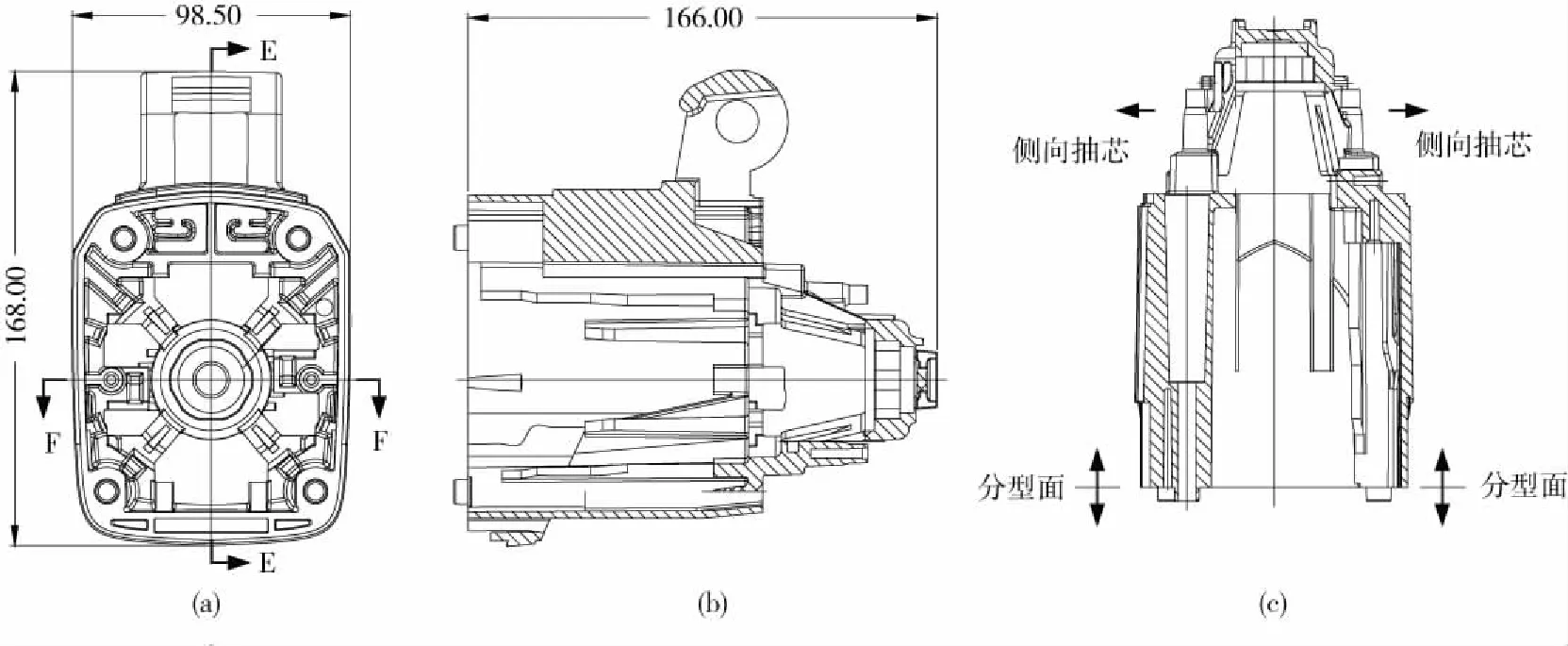

图1为某医疗设备上的一个零件,材料为不锈钢1Cr18Ni9,由于结构复杂,难以采用常规的机械加工方法获得,故采用目前最先进的金属粉末精密注射成型技术。即将不锈钢粉末和高分子树脂聚酰胺(PA)按8.5∶1.5的体积比混合制成均匀的注射颗粒,采用注射成型技术,在注塑机上通过模具得到成型坯件,坯件经脱脂处理及烧结致密化后,一次性得到如图1所示的结构和尺寸的零件。

由于采用金属粉末注射成型,零件在结构设计方面必须有合理的脱模斜度,加强筋厚度应不超过相应壁厚的0.7倍,尽量采用圆角过渡,圆角半径一般取R≥0.5 mm[2]。

零件为筒状结构,对动模型芯包紧力较大,且外形有2处倒扣,成型坯件脱模较困难。

(a)主视图 (b)E—E剖视图 (c)F—F剖视图图1 零件图Fig.1 Part drawing

2 模具结构设计

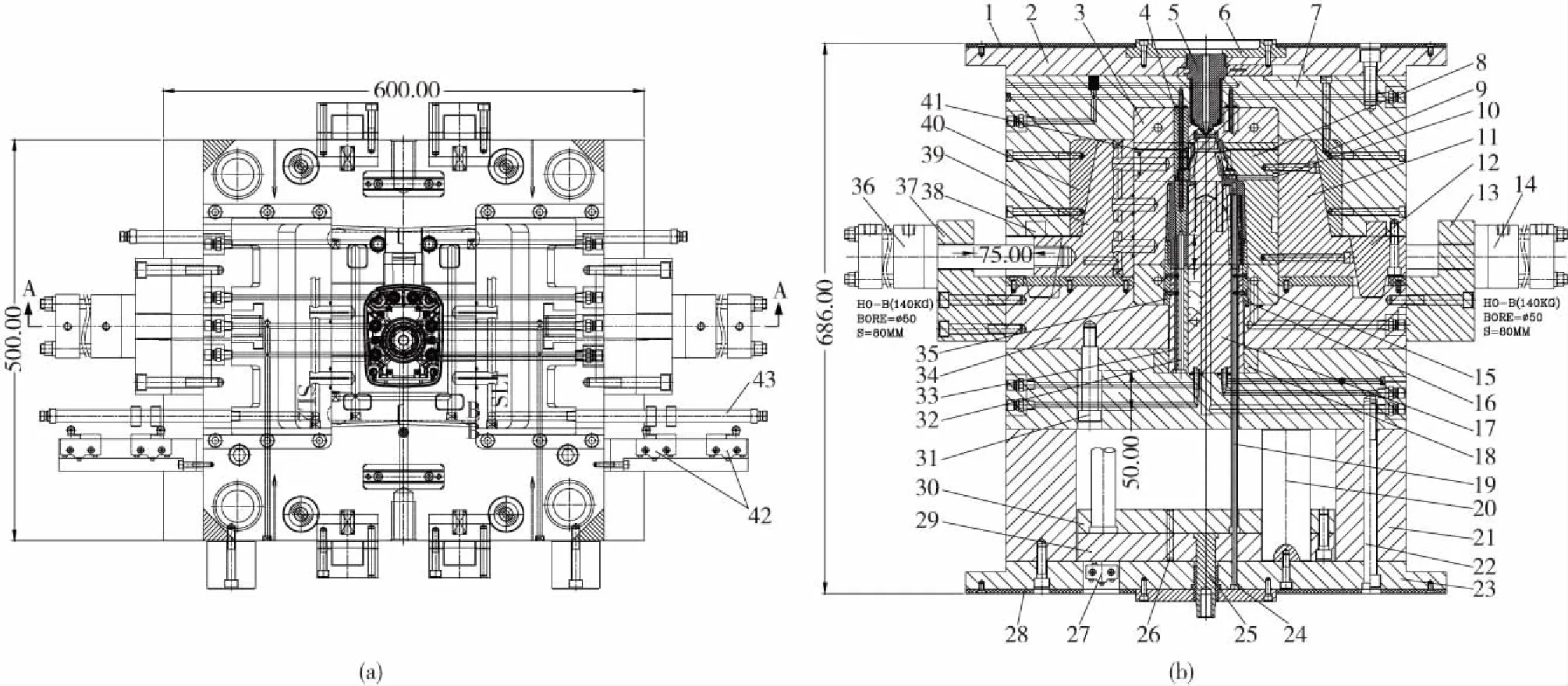

模具为单型腔,根据零件结构和尺寸,采用热流道浇注系统,既可以改善喂料的流动性,又可以消除流道凝料,避免不锈钢和树脂的浪费,以降低成本,提高经济效益。

在脱模方面,零件有多个侧向孔,模具需要采用侧向抽芯机构。为解决筒状成型坯件对模具包紧力大的问题,模具采用二次脱模机构。模具最大尺寸为600 mm×500 mmm×686 mm。详细结构件如图2和图3所示。

2.1 成型零件设计

聚酰胺采用美国杜邦高强度PA66 70G13L,由于坯件尚需脱脂烧结,收缩率取13 %。成型零件很复杂,为方便制造、排气和维修,动、定模成型零件均采用镶拼结构,两侧均设计了多个型芯,包括定模镶件3、推板镶件15、定模型芯4、动模型芯17和动模小镶件18。

对于金属粉末注射模具,成型零件钢材在脆性和热膨胀性方面必须满足所成型的喂料的要求,与熔料接触的所有部位都必须抛光至轮廓算术平均值Ra=0.8 μm。成型零件材料均采用高性能模具钢S136H,调质至硬度为35 HRC[3]。

2.2 侧向抽芯机构设计

成型坯件两侧有多个侧孔,模具采用2个大型滑块进行侧向抽芯。由于滑块体积大,抽芯力较大,抽芯距离较长,为75 mm,故采用液压油缸作为滑块的驱动部件,详见图2。油缸规格为HOB150-140 kg,缸径为50 mm,最大抽芯距离为80 mm,大于最长抽芯距离,满足要求。

侧向滑块采用镶拼式,分别由侧向抽芯8、右侧滑块11、左侧滑块39、侧向型芯10和41组成。锁紧零件分别为楔紧块9和40、锁紧块12和38。定位零件分别为挡块13和37。滑块的抽芯和复位均由油缸完成。

1—隔热板 2—定模固定板 3—定模镶件 4—定模型芯 5—热射嘴 6—定位圈 7—定模A板 8—侧向抽芯 9—右楔紧块 10—侧向型芯 11—滑块 12—锁紧块 13—右挡块 14—右侧油缸 15—推板镶件 16—动模小镶件 17—动模型芯 18—动模镶件 19—推管 20—撑柱 21—方铁 22—定位销 23—动模固定板 24—推管型芯 25—注塑机顶棍连接管 26—定位销 27—行程开关 28—隔热板 29—推件底板 30—推件固定板 31—限位钉 32、33—动模型芯 34—推板 35—动模小镶件 36—左侧油缸 37—左挡块 38—锁紧块 39—左滑块 40—左楔紧块 41—侧向型芯 42—行程开关 43—行程杆(a)动模排位图 (b)A—A剖视图图2 模具结构图Fig.2 Injection mold schematic

2.3 浇注系统设计

如图2所示,模具采用热流道浇注系统。对于金属粉末注射成型,这是一个挑战,因为它对热射嘴的要求及温度参数要求都较高,目前国内这方面研究不多[4]。但相比于普通模具,金属粉末模具采用热流道具有巨大的优越性和广阔的应用前景。首先,本模具成型坯件为筒状,单型腔,从型腔的顶部中心进料是最佳途径。如果不采用热流道,就要采用点浇口浇注系统,模具需增加2个分型面,结构将大为复杂;其次,金属粉末价格昂贵,采用点浇口将有大量流道凝料,这些凝料必须采用专用设备回收,而采用热流道则无流道凝料,可以大大节约成本;第三,注射周期中约85 %的时间是模具的冷却时间,若采用点浇口浇注系统,因为流道的厚度远大于成型产品的壁厚,流道的冷却时间远大于坯件冷却时间,所以采用热流道可以大大缩短成型周期;第四,金属粉末和塑料黏结剂的混合料对普通流道和浇口的摩擦和磨损要远大于单纯的塑料,采用热流道可以大大降低模具的磨损,从而大大提高模具的使用寿命。但金属粉末注射模热流道浇注系统对热射嘴要求较高,本模具采用了欧洲Hasco开放式热射嘴Z34205/50-100,试模时取得了圆满成功,成型坯件尺寸精度达到了设计要求。

2.4 脱模机构和定距分型机构设计

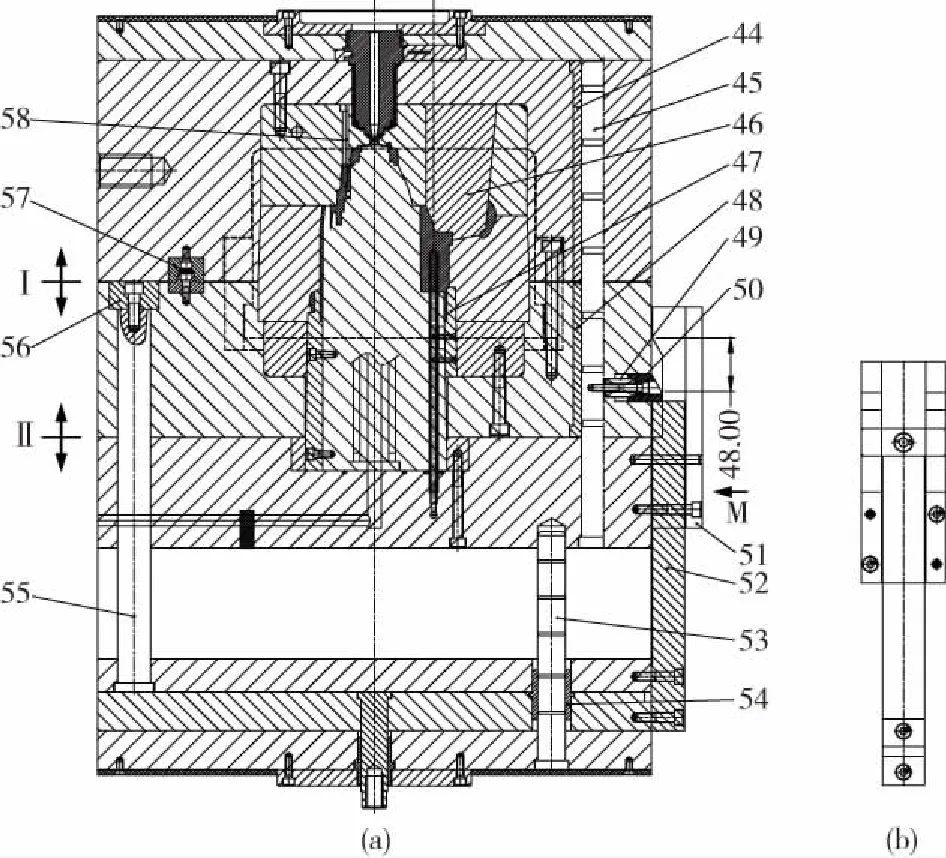

由于筒状零件对动模型芯的包紧力较大,加之喂料又是不锈钢和树脂PA的混料,韧性较差,受力易变形开裂,故模具采用二次顶出机构[5]。该机构是在动模侧增加一个分型面Ⅱ,在推杆和推管推动成型坯件脱模之前,动模型芯17、32和33先后退脱离成型坯件。这样就大大减小了推杆、推管和推板(分型面2打开)对成型坯件的顶出力,有效保证了坯件的品质。为保证动模型芯完全脱离坯件后推件再推坯件,模具设计了定距分型机构,见图3。该机构主要由弹簧49、活动块50、推块51和推件挡块52组成。

44—定模导套 45—导柱 46—定模型芯 47—动模型芯 48—推板导套 49—弹簧 50—活动块 51—推块 52—推件挡块 53—推件板导柱 54—推件板导套 55—复位杆 56—复位块 57—锥面定位块 58—定模型芯(a)定距分型机构 (b)M向视图图3 模具定距分型机构和导向定位机构Fig.3 Fixed distance parting mechanism and guiding positioning system

2.5 导向定位机构设计

模具有2个分型面,推板、推件固定板、推件底板都是活动板,除此之外还有两侧活动的大滑块,为保证模具的精度和寿命,所有活动零件都必须沿着既定的轨迹运行[6]。为此在动、定模之间设计了4根长导柱45和与之相配合的8支导套44和48,在推件板上也设计了4支短导柱53和与之配合的4支导套54。

在定位方面,动定模分型面之间设计了4副锥面定位块57,在相互固定不动的模板之间都设计了定位销。

2.6 温度控制系统设计

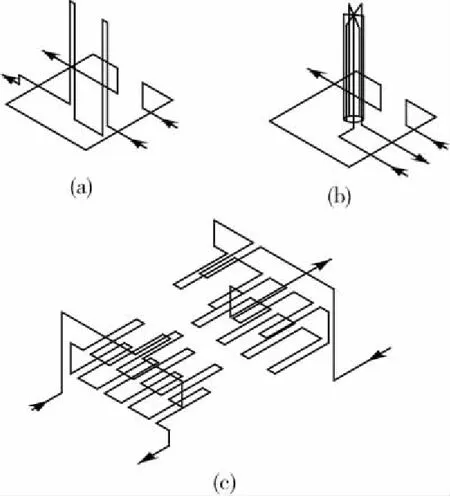

(a)定模 (b)动模 (c)滑块图4 模具冷却水路示意图Fig.4 Temperature control system

对于金属粉末注射模具,应设计良好的温度控制系统, 尽量保证各型腔均匀填充和冷却,模腔内的温差不宜超过± 1. 5 (°)[7]。如图4所示模具的动模和定模各设计了2股独立的冷却水路,冷却水路由“直通式水管和隔片式水井”组成。两侧滑块也都各设计了1股独立的冷却水路。

3 模具工作原理

喂料经热射嘴5进入型腔,经保压、冷却及固化后,模具在注塑机作用下打开。由于成型坯件对动模的包紧力大于对定模的黏附力,模具先从分型面Ⅰ处打开,坯件脱离定模。分型面Ⅰ的开模距离为400 mm,由注塑机控制。分型面Ⅰ完成开模行程后,油缸启动,带动两侧滑块抽芯,抽芯距离为75 mm,由挡块13和37控制。完成抽芯距离后,触杆43推动行程开关42,行程开关发出指令,注塑机顶棍启动,推动推件固定板29、30,在顶块51的作用下,推板34和所有推杆和推管19同时运动,将坯件推离动模型芯17。同时运动48 mm后,活动块49被推块50推入推板34,脱离顶块51,分型面Ⅱ打开,在限位钉31作用下,分型面Ⅱ打开距离为50 mm,之后推块停止运动,而推杆和推管在注塑机顶棍推动下继续运动,将坯件推离推管型芯和动模型芯16、35。合模之前,油缸先推动两侧滑块复位,注塑机油缸拉动推件板20复位,当推件板20完成复位后触动行程开关27,注塑机再推动动模合模,模具继续下一次注射成型。

4 结论

(1)模具采用热流道浇注系统,对于金属粉末注射模具是一次成功的尝试,该研究成果有一定的指导和借鉴意义;

(2)模具采用二次脱模结构,成功解决了筒状零件脱模力大、金属粉末坯件强度不高、易变形的问题;二次脱模机构新颖实用,大大提高了模具运行的稳定性和安全性;

(3)该模具注射成型时,喂料温度为180 ℃,注塑机机筒4段加热区间分别为180、175、170 和165 ℃,注射压力为70 MPa;模具采用 “直通式冷却水管+隔片式冷却水井”组合结构,冷却充分且均衡,成功将模具温度控制在50~55 ℃,坯件尺寸精度达到了设计要求;经烧结后线性尺寸公差达到了基本尺寸的±0.4 %范围之内,角度的公差达到了± 0.5 °,表面粗糙度达到0.8;模具试模一次成功,投产后运行平稳安全,坯件品质和注射周期均达到产品设计要求。

参考文献:

[1] 张维合.注塑成型实用技术[M].北京:化学工业出版社,2012:183-212.

[2] 张维合.注塑模具设计实用手册[M].北京:化学工业出版社,2015:112-132.

[3] 张维合.注塑模具设计经验技巧与实例[M].北京:化学工业出版社,2011:117-153.

[4] 黄诗君. 金属粉末注射成型工艺[J].现代塑料加工应用,2015,17(6):58-60.

HUANG S J. Metal Powder Injection Molding Process[J]. Modern Plastics Processing and Applications, 2015,17(6):58-60.

[5] 胡红军. 金属粉末注射成型模设计及应用[J].模具工业,2015,31(1):40-43.

HU H J. Design and Application of the Mould for Metal Injection[J].Die and Mould Industry,2015,31(1):40-43.

[6] 刘庆东.前模滑块注射模设计[J].中国塑料,2015,29(9):100-103.

LIU Q D.Design of the Slide on Stationary Mould Fixed Half[J]. China Plastics, 2015,29(9):100-103.

[7] 刘 勇.玩具鸟屋注射模设计及改进[J].模具工业,2016,42(7):50-52.

LIU Y. Design and Improvement of Injection Mould for Bird House[J] Die & Mould Industry,2016,42(7):50-52.