分流叶片轮缘进口角对离心压气机性能影响数值仿真

2018-06-23王海朋常国强

王海朋,王 聪,常国强,徐 夏

(南京模拟技术研究所,南京210016)

0 引言

离心压气机具有单级压比高、工作范围广、零部件较少等优点,在微小型涡喷发动机中被广泛使用[1-3]。在高性能离心压气机中叶轮大多采用分流叶片设计,大量研究表明,采用分流叶片可以保证离心压气机拥有高的气动稳定性,同时降低叶轮进口阻塞,提升压气机部件性能。对于分流叶片设计,国内外均进行了大量研究[4-7]。Hiroyuki M.等[8]对带分流叶片的闭式和半开式离心叶轮进行试验测量,并与无分流叶片的闭式和半开式离心叶轮进行比较,发现分流叶片可以减弱上游的二次流现象,进而改善通道内流动;刘瑞韬等[9]通过对加分流叶片的半开式离心叶轮进行全3维数值模拟,重点研究分流叶片周向及轴向位置变化对离心叶轮性能的影响,发现分流叶片选取为主叶片长度的3/5~4/5,并且分流叶片偏向主叶片压力面一侧可以有效提升离心叶轮的性能;谢蓉等[10]利用3维仿真软件,针对某高压比、高转速离心压气机的半开式叶轮分流叶片周向位置分布进行3维仿真研究,发现固定分流分离叶片进口,将出口位置偏向主叶片压力面侧,可以有效改善叶轮内部流动,提升叶轮性能。

上述研究主要针对分流叶片的长度选取及周向位置对离心叶轮的影响,而分流叶片角度分布及其对离心压气机级性能的影响却很少提及。

基于上述研究,本文利用3维商用CFD软件对某小型模型级离心压气机进行仿真分析,在固定分流叶片周向位置的前提下,重点研究叶轮分流叶片轮缘进口角的变化对离心压气机级性能的影响。

1 研究对象

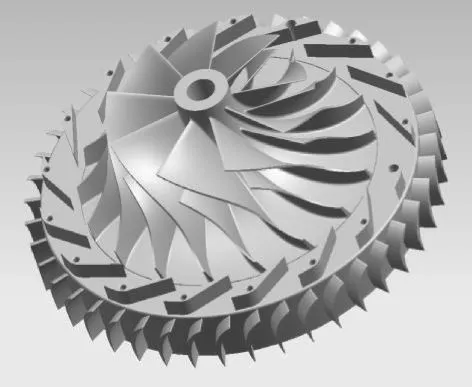

本文数值模拟的研究对象为某模型级高压比小型离心压气机,该离心压气机由离心叶轮(主叶片数 9+分流叶片数 9)、无叶段、径向扩压器、90°转弯段及轴向扩压器等部件组成,如图1所示。

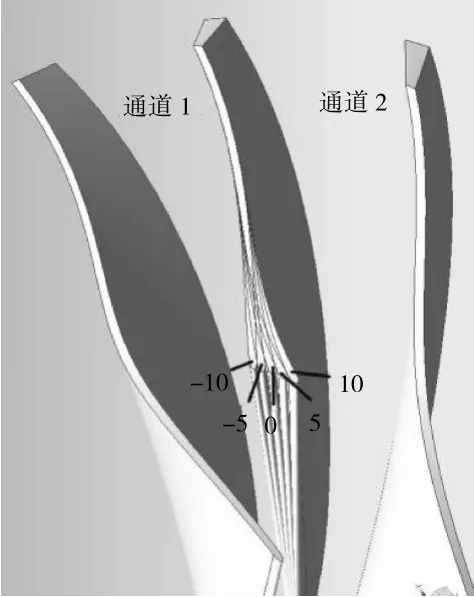

离心叶轮分流叶片处于2个主叶片中间,将主叶片流道划分为2个通道,分流叶片长度选取为主叶片长度的4/5。为便于分析,将主叶片压力面与分流叶片吸力面中间通道定义为通道1,将主叶片吸力面与分流叶片压力面中间通道定义为通道2,通道结构如图2所示。其中“0”为与主叶片相同截面叶片角度,其余值为相对“0”位置角度的偏差值,与旋转方向一致定义为正。

图1 离心压气机3维模型

图2 离心叶轮叶片通道

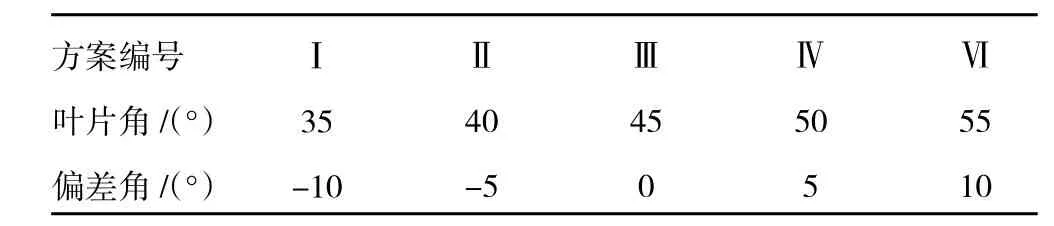

本文设计5种不同分流叶片轮缘进口角方案进行对比分析,取值见表1,叶片采用相同积叠方式成型。

表1 5种分流叶片轮缘进口角配置方案

2 数值方法

应用商用软件CFX进行3维仿真计算,采用有限体积法进行空间数值离散,结合k-e双方程湍流模型对控制方程3维雷诺平均N-S方程进行求解,配合全隐式多网格耦合求解提升计算速度和收敛性。

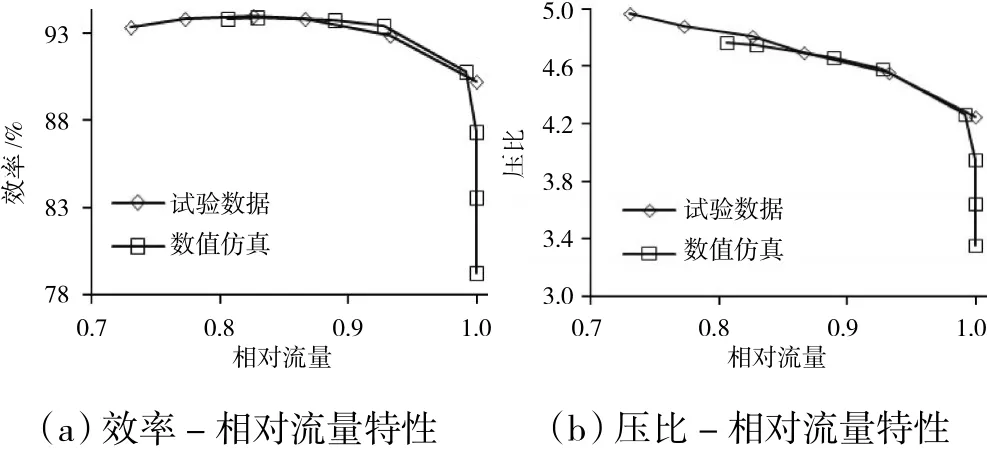

通过对经典Krain[11]叶型的全3维仿真来校核计算网格和方法的可靠性,单转子通道计算网格总量约25万,在固体壁面和叶顶间隙位置网格局部加密,保证近壁面第1个网格点上y+<10。相同转速下压气机特性对比如图3所示。从图中可见,仿真获得的堵塞流量比试验值偏高6.3%,与文献[12]中给出的偏差相吻合。相比试验结果,仿真得到的流量区间偏小,压比和效率趋势与试验结果一致性良好。这一结果表明本文所采用的计算方法可靠,计算网格量选取合理。后续计算将采用相同量级计算网格。

图3 不同方案下压气机特性

本文研究的小型离心压气机的单通道如图4所示。其网格划分情况如下:离心叶轮网格数总量约24万,径向扩压器网格总量约27万,轴向扩压器网格总量约10万,总网格量约为60万,所有计算均采用相同网格拓扑结构和网格总量。

边界条件给定:进口给定总温、总压及气流角,出口给定平均静压,固体壁面采用绝热、无滑移边界条件,转、静子交界面采用掺混面方法。通过逐渐增加出口背压逼近失速边界(即随着计算步数的增加,流量、效率等性能参数不断降低),选取最后1个稳定收敛解作为数值近失速边界。

图4 离心压气机单通道网格

3 计算结果与分析

3.1 不同分流叶片轮缘进口角对离心压气机级性能影响

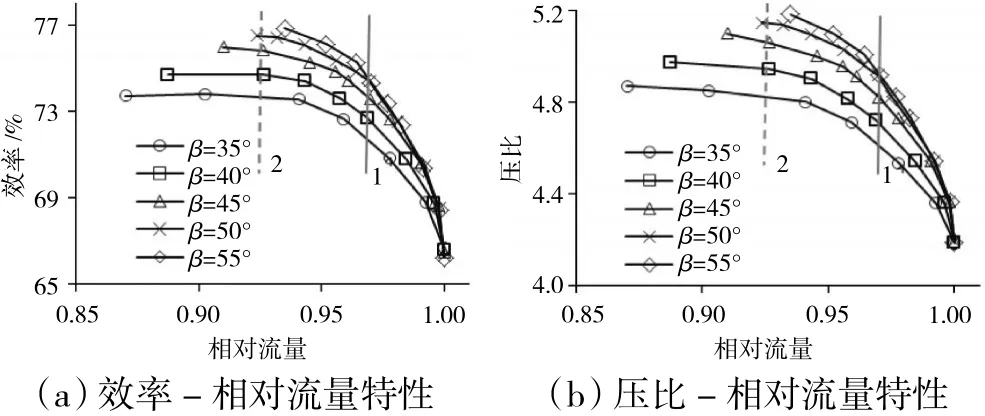

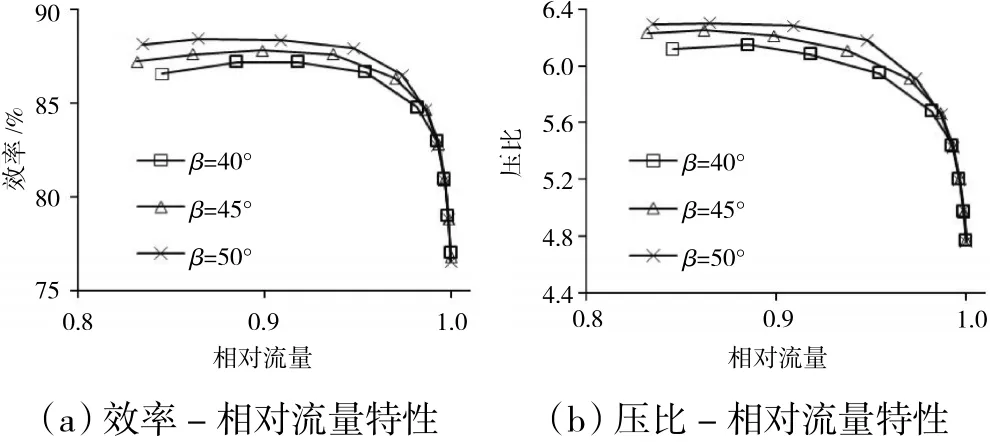

图5 不同方案下压气机特性

5种方案离心压气机特性曲线和综合裕度如图5、6所示。图中实竖线标示的位置为设计流量点,虚竖线标示的位置为β=50°方案的近失速点。从图中可见,分流叶片轮缘进口角对离心压气机性能影响明显,随着轮缘进口角的增加,离心压气机整级特性曲线由平缓向陡峭发展;在设计流量点附近,效率、压比逐渐增加,但增加幅值不断减小;工作流量区间不断缩小,离心压气机综合裕度减小,随着角度进一步增加,裕度减小速度减缓。

图6 不同方案下压气机综合裕度

3.2 设计点流场分析

不同方案设计流量点转子效率及扩压器(径向扩压器+轴向扩压器)的总压损失系数见表2。总压损失系数定义为

式中:P3为扩压器进口静压;PT3为扩压器进口总压;PT7为扩压器出口总压。

表2 不同方案设计流量点叶轮与扩压器性能对比

从表中可见,随着分流叶片轮缘进口角的不断增加,叶轮效率不断提高,扩压器总压损失降低,离心压气机整级性能得到提升,这一结果与图5的离心压气机特性变化趋势一致。

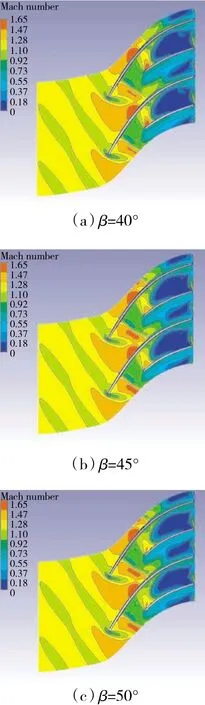

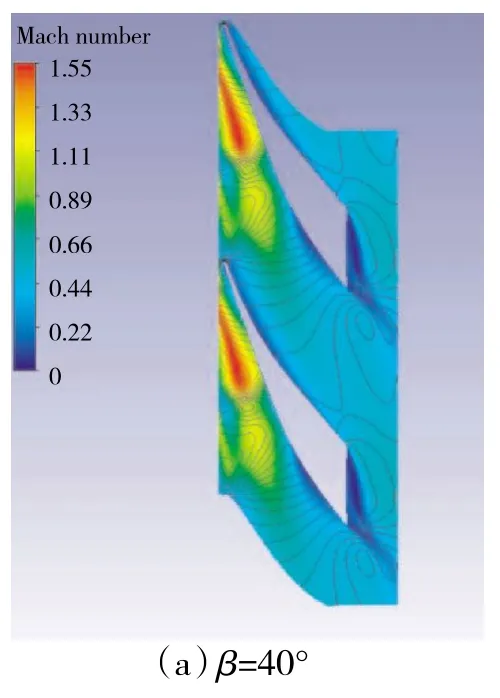

叶轮90%叶高处叶栅通道内相对马赫数分布如图7所示。从图中可见,分流叶片前端主叶片通道内流动基本一致;2个通道出口处均存在明显的低速区,且通道1中的低速区区域明显较大;随着分流叶片轮缘进口叶片角的增加,通道1进口激波强度明显减弱,激波后附面层分离得到控制,低速区减小。

为进一步探究叶栅通道内低速区的流动机理,对比分析叶轮轮缘流线分布,如图8所示。从图中可见,分流叶片前端主叶片流道内流线分布基本一致,无明显分离;分流叶片将主叶片的流线分割向2个通道发展,通道1中由主叶片、分流叶片叶尖间隙二次泄漏流与叶尖主流的卷吸掺混形成的叶尖低速涡结构明显;随着分流叶片轮缘进口角的增加,分流叶片进口攻角逐渐减小,前缘加速能力减弱,减小了主流与叶尖间隙二次泄漏流的掺混,进而削弱了低速涡强度。

图7 不同方案叶轮90%叶高处相对马赫数分布

图8 不同方案叶轮叶尖流线分布

对比分析图7、8可知,激波引起的附面层分离与叶尖低速涡直接影响通道低速区的发展,且随着分流叶片轮缘进口角的增加,其强度逐渐削弱,叶轮性能提升。

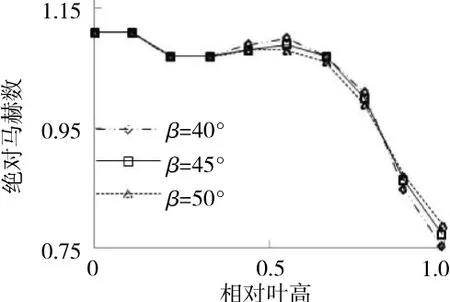

叶轮与扩压器交界面处绝对马赫数沿径向分布如图9所示。从图中可见,分流叶片轮缘进口角的变化对叶轮出口50%以下叶高的马赫数分布影响较小;在50%叶高以上区域随着角度增加,转子出口气流均匀性得到一定的改善,降低了气流掺混损失。对比表2中扩压器总压损失变化可知,叶轮出口流场均匀性的改善有助于提升叶轮与扩压器的匹配,降低扩压器总压损失。

图9 叶轮与扩压器交界面处绝对马赫数分布

3.3 近失速点流场分析

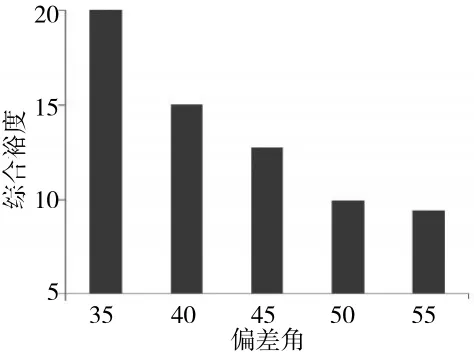

对比分析β=40°、β=45°、β=50°等方案的近失速点流场,研究离心压气机稳定工作范围缩小的原因。

3套方案压气机单转子特性曲线如图10所示。从图中可见,单转子特性与离心压气机整级性能相比,其压比、效率变化趋势一致;单转子工作流量区间较宽,并且无明显的变化规律。因此,离心压气机稳定工作范围缩小的决定因素可能在于扩压器的提前失速。

图10 不同方案下压气机转子特性

不同方案近失速点叶轮与扩压器性能对比结果见表3。从表中可见,随着分流叶片轮缘进口角的增加,离心叶轮的性能有所改善,但其扩压器总压损失呈递增趋势。

表3 不同方案近失速点叶轮与扩压器性能对比

文献[13-14]指出,对于高负荷离心压气机,径向扩压器很大程度上决定整级的稳定工作范围。Came[15]和Kenny[16]等对扩压器的失稳研究表明,扩压器失稳是由于半无叶区流动分离造成的。

图11 不同方案扩压器90%叶高流场分布

近失速点径向扩压器90%叶高马赫数分布及静压等值线如图11所示。从图中可见,随着分流叶片轮缘进口角的增加,扩压器半无叶区静压等值线加密,表明该区域逆压梯度增加,扩压器半无叶段后流动分离加剧,低速区向通道延伸。

综上所述,随着分流叶片轮缘进口角的增加,离心压气机工作范围缩小,其主要原因为:离心叶轮性能的提升造成扩压器内部的逆压梯度增大,引起扩压器分离加剧,随着背压进一步提升,扩压器提前失速,导致整级综合裕度减小。

4 结论

本文以某小型模型级离心压气机为研究对象,重点研究分流叶片轮缘进口角对级性能的影响,得出以下结论:

(1)分流叶片轮缘进口角对离心压气机级性能影响明显:随着角度的增加,在设计流量下离心压气机压比和效率逐渐增加,但增加幅值不断减小,综合裕度逐渐减小。

(2)设计流量点性能的提升,一方面得益于叶轮轮缘分流叶片流道激波及低速涡的削弱;另一方面是由于叶轮出口均匀性增加,改善了扩压器进口条件,降低了扩压器的内部损失。

(3)离心叶轮性能的提升,使近失速点径向扩压器内部逆压梯度增加、半无叶区分离加剧,扩压器提前失稳,进而减小了离心压气机稳定工作范围。

[1]Harris M M,Jones A C,Alexander E J.Miniature turbojet development at hamilton sundstrand the TJ-50,TJ-120 and TJ-30 turbojets[R].AIAA-2003-6568.

[2]Hiro Yoshida,Takayuki Matsunuma,Norihiko IKI,et al.Micro gas turbine with ceramic rotor[R].ASME 2004-GT-53493.

[3]Takayuki Matsunuma,Hiro Yoshida,Norihiko Iki,et al.Micro gas turbine with ceramic nozzle and rotor[R].ASME 2005-GT-68711.

[4]Came P,Robinson C.Centrifugal compressor design[J].Proceedings of the institution of mechanical engineers part c-journal of mechanical engineering science,1999,213:139-155.

[5]Kalogiannis M H,Leblanc A D,Przybytkowski S M.Advanced small high pressure ratio centrifugal compressor[R].AGARD-CP-537,1994.

[6]屠仁涌.带长短叶片离心叶轮的三元流场 [J].上海交通大学学报,1988,22(4):105-109.TU Renyong.Three-dimensional flow field of centrifugal impeller with long and short blade[J].Journal of Shanghai Jiaotong University,1988,22(4):105-109.(in Chinese)

[7]崔宝玲,朱祖超,林勇刚,等.长短叶片半开式离心叶轮内部的流动的数值模拟[J].浙江大学学报,2007,41(5):809-813.CUI Baoling,ZHU Zuchao,LIN Yonggang,et al.Numerical simulation of flow inside semi-open centrifugal impeller with long and short blade[J].Journal of Zhejiang University,2007,41(5):809-813.(in Chinese)

[8]Hiroyuki M,Yukitoshi N.Effects of splitter blades on the flows and characteristics in centrifugal impeller[J].JSME International Series II,1992,35(2):238-246.

[9]刘瑞韬,徐忠.叶片数及分流叶片位置对压气机性能的影响[J].工程热物理学报,2004,25(2):223-225.LIU Ruitao,XU Zhong.Effect of blade number and splitter blade position on the performance characteristic of the compressor[J].Journal of Engineering Thermo physics,2004,25(2):223-225.(in Chinese)

[10]谢蓉,海洋,王晓放.分流叶片周向位置设计及其对离心叶轮内部流动的影响[J].燃气轮机技术,2009,22(2):37-41.XIE Rong,HAI Yang,WANG Xiaofang.Design of the splitter blade circumferential position and its effect on the internal flow of centrifugal impeller[J].Gas Turbine Technology,2009,22 (2):37-41.(in Chinese).

[11]Krain H,Hoffman W.Verification of an impeller design by laser measurements and 3D-viscous flow calculations[R].ASME 1989-GT-159.

[12]SHUN Kang.Numerical investigation of a high speed centrifugal compressor impeller[R].ASME 2005-GT-68092.

[13]Ziegler K U,Gallus H E.Reinhard Niehuis.A study on impeller-diffuser interaction:Part I influence on the performance[J].ASME Journal of Turbomachinery,2003,125:173-182.

[14]JongSik O,Agawal G L.Numerical investigation of low solidity vaned diffuser performance in a high-pressure centrifugal compressor Part I:influence of vane solidity[R].ASME 2007-GT-27260.

[15]Came P M,Herbert M V.Design and experimental performance of some high pressure ratio centrifugal compressors [R]. AGARD-CP-282,1980.

[16]Kenny D P.Lectures on the radial compressor[M].Brussels:Von Karman Institute,1972.