锯齿冠低压涡轮工作叶片叶冠防错位设计方法

2018-06-23杨养花张志述

左 铭,杨养花,张志述

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

大长径比、大展弦比低压涡轮工作叶片在设计中常常带有叶冠(平行冠或锯齿冠)。工作时,利用叶冠间的限幅或摩擦阻尼改变叶片的频率,起到减振的作用[1-2]。带锯齿冠的低压涡轮工作叶片同时设计有预扭角。装配后,相邻叶冠啮合面间会产生预扭紧度,即相互之间的挤压作用力,使整环叶冠形成刚性的连锁环状,增强叶片级的整体刚性,提高叶片抗振能力[3]。这种结构在使用过程中极易出现个别叶片啮合面相互脱开的叶冠错位现象,影响发动机的使用安全[4]。国内研制的某型发动机就多次出现过低压涡轮工作叶片叶冠错位故障。国外发动机低压涡轮工作叶片也发生过叶冠错位故障,叶片环的整体啮合作用被破坏,叶身扭转偏离气动设计位置,相邻叶冠间的受力接触面积发生变化,叶冠轴向占据空间变长,叶冠在径向和轴向排列参差不齐,导致涡轮性能衰减,转、静子间发生剧烈碰摩甚至叶片断裂等严重后果,直接威胁到发动机的使用安全[5]。

本文综合分析了锯齿冠低压涡轮工作叶片叶冠错位故障原因,提出了1套锯齿冠低压涡轮工作叶片防叶冠错位设计方法。

1 国内外发动机叶冠错位故障原因介绍

国内发动机在研制过程中多次发生低压涡轮工作叶片叶冠错位故障,如图1所示,按故障原因可分为3类。

图1 叶冠错位

1.1 国内发动机第1类叶冠错位故障

国内某型发动机第1类叶冠错位故障主要发生在低压涡轮第1级工作叶片上。发生故障时,发动机试车时间最长超过100 h,最短仅为几十小时。叶冠发生错位故障后,叶片的整体表现为:用手可以将错位叶片掰回正常位置,整级叶片叶冠间的啮合紧度消失,相邻叶冠间没有相互作用力,啮合面间出现相对间隙(以材料缺失与否定义绝对间隙和相对间隙),单个叶片在盘上可以左右摆动。

通过一系列排故分析可知,此类叶冠错位故障的原因为超温工作导致叶片发生塑性变形[6],使叶片定型在装配位置,叶片预扭角消失,叶冠处于无定位作用,此时若叶冠啮合面的长度小于其在盘上的摆动量,就会发生叶冠错位故障。

1.2 国内发动机第2类叶冠错位故障

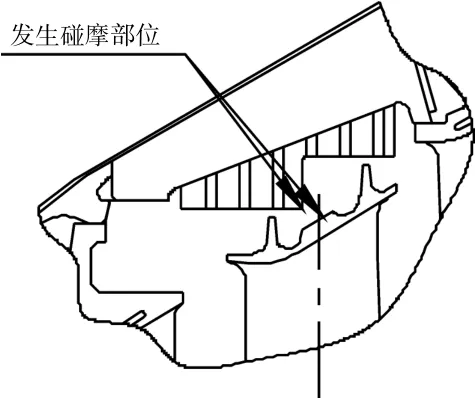

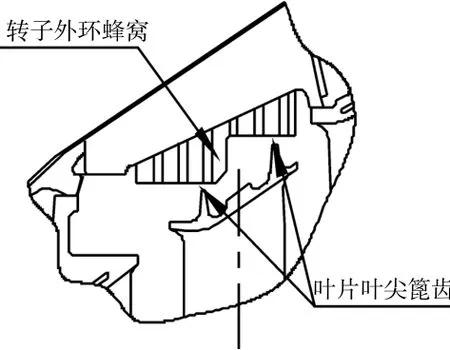

国内某型发动机第2类叶冠错位故障发生在末级工作叶片上。发生故障时,发动机上台试车仅几小时。对发动机进行分解检查发现,整级叶片叶冠啮合良好,叶片预扭角在设计要求范围内。叶冠外表面有与转子外环蜂窝发生剧烈碰摩的痕迹。

通过一系列排故分析工作得出,此类叶冠错位故障的原因为末级工作叶片叶冠非工作面间的周向设计间隙较大,允许叶片在周向上的活动量较大。发动机在本次上台前为解决其他故障更换了新生产的低压涡轮转子外环。而该转子外环蜂窝在周向上的台阶差高于设计要求。发动机本次上台进行了磨合试车,状态较高,叶尖篦齿对转子外环蜂窝的磨削量较大,且存在个别叶片的叶尖篦齿与转子外环蜂窝上凸起的周向台阶发生剧烈碰摩的情况。碰摩力导致相邻叶片工作面脱开,最终发生叶冠错位故障。

1.3 国内发动机第3类叶冠错位故障

国内某型发动机第3类叶冠错位故障发生在低压涡轮第2级工作叶片上。发生故障时,发动机试车时数为几十小时。对发动机进行分解检查发现,整级叶片叶冠啮合良好,叶片预扭角在设计要求范围内。叶冠外表面有与转子外环蜂窝发生剧烈碰摩的痕迹。

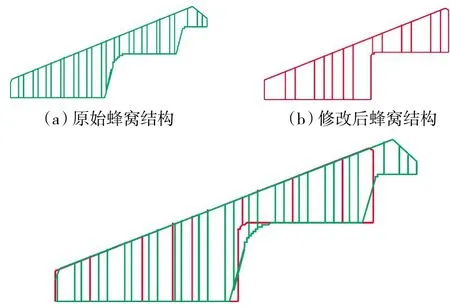

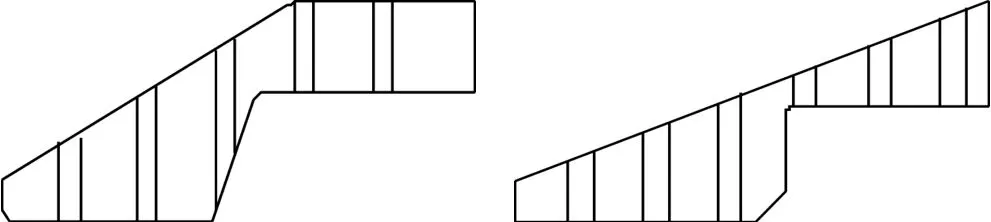

通过一系列排故分析得出,此类叶冠错位故障的原因为:为方便承制厂加工,设计人员将低压涡轮转子外环蜂窝的结构由斜蜂窝改为直角蜂窝,如图2所示。而蜂窝结构更改后没有进行详细的尺寸链计算。相比于斜蜂窝,直角蜂窝在轴向上更易与叶冠外表面发生碰摩。又因低压涡轮第2级工作叶片叶冠非工作面之间的设计间隙较大,在发动机工作过程中,叶冠外表面与低压涡轮第2级转子外环蜂窝发生轴向碰摩,碰摩位置如图3所示。在碰摩力作用下,叶冠依次逆转速方向“堆叠”,相临的叶冠工作面之间错动,当错动量超过工作面周向宽度后发生叶冠错位故障。

图2 2种蜂窝结构对比

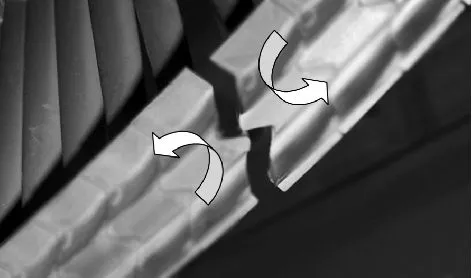

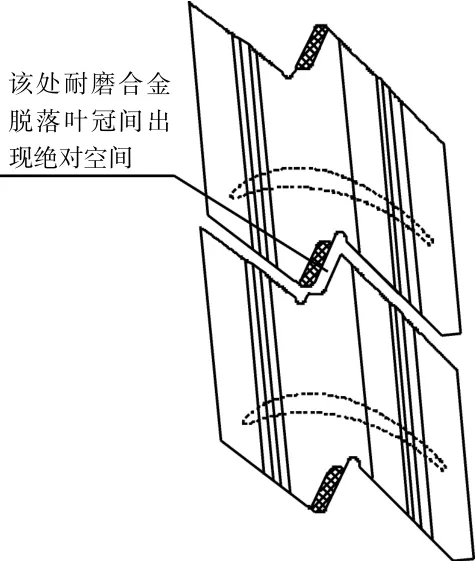

1.4 国外发动机叶冠错位故障

通过查阅资料了解到国外发动机也曾发生过低压涡轮工作叶片叶冠错位故障,发生故障的叶片为低压涡轮第4级工作叶片。故障原因为:低压涡轮第4级工作叶片叶冠啮合面钎焊的耐磨合金在使用过程中因磨损而脱落,如图4所示。造成相邻叶冠间出现绝对间隙,使叶冠间失去相互啮合的作用力,最终导致低压涡轮第4级工作叶片发生叶冠错位故障。

图3 碰摩位置

图4 发动机叶冠耐磨合金位置

2 锯齿冠低压涡轮工作叶片叶冠错位机理分析

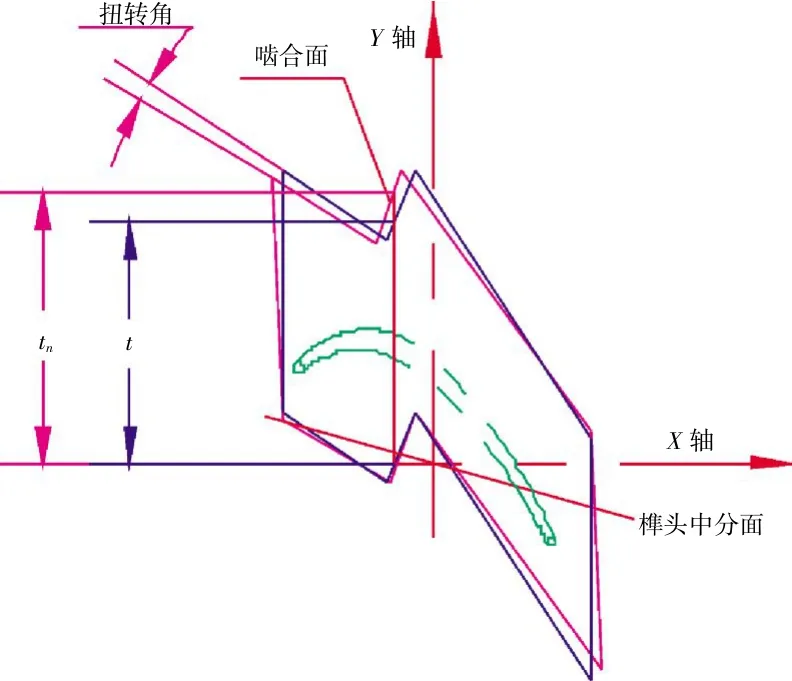

2.1 锯齿冠低压涡轮工作叶片的设计和装配

锯齿冠低压涡轮工作叶片在设计时采用预扭角[7-8]设计,以保证叶片装配后相邻叶冠啮合面间相互挤压顶紧,如图5所示。盘片组件装配完成后,每个叶片的叶冠均受到1个扭转力偶作用[9]。图5中右图是单个叶片在盘上的装配受力图。从图中可见,盘榫槽通过对榫头的作用力来平衡叶冠上的力偶矩P。这时叶片就相当于1个扭杆弹簧,叶身上存在1个扭转弹性力矩[10]。

式中:C为叶身的扭转刚性;β为叶冠相对于榫头的扭转角;C·β为叶身回弹力。

图5 叶片的装配状态及受力

2.2 锯齿冠低压涡轮工作叶片叶冠工作分析

锯齿冠低压涡轮工作叶片在工作时叶冠受到气动力、离心力和热应力作用下产生与力矩反向的扭转作用(如图6所示),使相邻叶片间的啮合紧度增大,这是设计时赋予的能力。叶片工作时叶冠扭转后的位置和弦长参数变化如图7所示。从图中可见,在工作中由于扭转的作用,叶冠的周向弦长tn是变化的。而单片叶片叶冠的弦长t由叶片数和叶冠所处的半径决定,其值是固定的。在发动机工作时,叶冠周向有热伸长,需要预留足够的伸长空间[11]。而且,随着状态的变化,叶身因承受不同大小的作用力而产生扭转、弯曲等变形,叶冠会随之发生不同的偏移、扭转,因此啮合面、非工作面周向的长度也是变化的。啮合面周向长度变化后,叶冠需要重新调整位置,使啮合面沿周向分量适应由轮盘和自身叶片数、叶身长度所确定的单片固定空间。此时,叶冠通过在啮合面处不断滑移吸收这些作用力产生的位移,通过这种位置姿势的调整变化来平衡叶身的扭转载荷[12]。

图6 装配后叶冠的受力

图7 叶冠扭转时弦长的变化趋势

2.3 锯齿冠低压涡轮工作叶片叶冠错位原因理论分析

2.3.1 叶片预扭角消失造成叶冠错位理论分析

从式(1)可知,装配时叶冠啮合面间的相互作用力等于装配时叶冠预扭产生的扭转回弹力。如果工作时叶片所处的环境温度超过叶片材料的许用温度,叶身将产生永久的塑性变形。此时叶冠相对于榫头的扭转角β=0。根据公式P·b=C·β,叶冠啮合面间的相互作用力等于零。此时,若叶冠啮合面的长度小于其在盘上的摆动量,则叶冠在轻微的碰摩力作用下就会轻易脱开。由此可见,选择合适的叶片材料是避免叶片发生叶冠错位故障的必要条件。

2.3.2 叶冠非工作面间隙大及转、静子碰摩造成叶冠错位理论分析

从叶冠的设计、装配机理以及工作情况来看,叶冠装配时的紧度有多大,工作时脱开的可能性就有多大。在发动机工作过程中,叶冠受气动力、离心力和热应力的作用逆时针旋转,由于叶片设计时非工作面留有间隙,若此时有非正常的转、静子碰摩,就会造成叶片出现“赶堆儿”现象——碰摩部位的叶片会分别向上下两侧成撮挤紧,如图8所示。占用其相邻叶片非工作面的间隙,致使发生碰摩部位的2片叶片叶冠间的间隙增大。若叶冠非工作面间的设计间隙大,在叶片“赶堆儿”作用下,发生碰摩的部位很快就会被赶出大于啮合面长度的间隙,如图9所示。此时在逆时针旋转力作用下,叶冠就会脱开导致叶冠错位故障。由此可见,控制非工作面间的间隙,避免转、静子间发生非正常碰摩是解决叶冠错位故障的必要条件。

图8 在盘片组件上用手模拟叶片“赶堆儿”现象

图9 碰摩部位被赶出大于啮合面长度的间隙

从叶冠的设计和装配机理来看,叶冠啮合面钎焊的耐磨合金脱落,会造成叶片叶冠周向弦长变短,使相邻叶冠的啮合面间产生间隙(绝对空间)[13-14],如图10所示,从而使相邻叶冠间的预扭紧度消失。又由于叶冠在工作状态下逆时针旋转,非常容易发生叶冠脱开错位故障。因此,控制耐磨合金的钎焊质量,监控耐磨合金的使用情况,也是防止叶冠发生错位故障必须重点关注的因素。

图10 耐磨合金脱落使相邻叶冠啮合面间产生间隙

3 锯齿冠低压涡轮工作叶片叶冠错位模式分析

通过对国内、外发动机锯齿冠低压涡轮工作叶片叶冠错位故障的介绍以及对具体错位原因进行的理论分析,并加以总结和提炼,最终列出几种常见的叶冠错位故障模式,如图11所示。

4 锯齿冠低压涡轮工作叶片防错位设计方法

根据锯齿冠低压涡轮工作叶片叶冠错位模式,结合国内、外低压涡轮工作叶片叶冠错位故障的经验和教训,总结出1套锯齿冠低压涡轮工作叶片叶冠防错位设计方法。

4.1 叶冠非工作面设计间隙选取

图11 叶冠错位故障模式

从图11可见,叶冠非工作面间的设计间隙大虽然不是造成叶冠错位故障的决定性因素,但却是主要诱因之一。如果叶冠非工作面间的间隙选取合适,叶冠即使在碰摩力作用下也不易发生错位故障。上文曾提到叶冠非工作面间隙选取过大会为叶冠错位提供空间,容易发生叶冠错位故障。而叶冠非工作面间隙选取过小,会使叶片之间的紧度过大而造成叶片装配困难,甚至无法装配。另外,叶冠非工作面间的间隙太小,还会使叶冠间的滑移减振作用消失,这也有悖于锯齿冠叶片的设计初衷。

国内某型发动机在初始设计阶段根据研制经验选取的非工作面间隙大于0.5 mm,该叶片在使用中发生了叶冠错位故障。通过排故分析发现,叶冠非工作面间隙设计大是导致该故障发生的原因之一。在发动机不同工作状态下对该叶片的变形情况进行详细理论计算发现,该叶片叶冠的最小安全非工作面间隙为0.1 mm。后期通过对叶片加工和装配工艺的综合评估,最终适当减小了低压涡轮工作叶片的非工作面间隙。之后,该叶片未再发生叶冠错位故障,这直接证明了该间隙选取的合理性。

4.2 叶片榫头与盘榫槽间的间隙设计

叶片榫头与盘榫槽间的间隙也是叶冠错位的诱因之一。在进行叶片设计时,若叶片在盘上的左右偏摆量大于相邻叶冠间啮合面的有效长度,叶冠在碰摩力的作用下就会发生错位故障,如图12所示。因此在进行叶片设计时,应选取适当的叶片榫头与盘榫槽间的间隙,以保证叶片在盘上的左右偏摆量小于叶冠啮合面的有效长度。

图12 叶片的装配

4.3 叶片篦齿与转子外环蜂窝的间隙设计

叶片叶尖篦齿与外环蜂窝的间隙设计过大会影响低压涡轮的性能;该间隙设计过小,工作时叶尖篦齿会与外环蜂窝发生剧烈碰摩,导致叶片发生叶冠错位故障。因此选取合适的叶尖间隙就显得尤为重要。目前国内设计的大、中涵道比发动机低压涡轮转、静子间径向间隙的选取一般为1.2~1.9 mm。当然,在选取叶尖篦齿与外环蜂窝的间隙时,还要综合考虑叶片的使用环境、受力情况以及变形情况等因素。

4.4 转子外环蜂窝结构设计

转子外环蜂窝结构的设计除了要考虑其与叶片叶冠的径向碰摩,还要考虑二者发生轴向碰摩的可能性(图3)。因此,转子外环蜂窝结构设计应尽量选择如图13所示的蜂窝结构,避免选择直角蜂窝结构(图3),以免转子外环蜂窝与叶片叶冠发生轴向碰摩。

图13 建议选取的蜂窝结构

4.5 叶片选材设计

选材不当也会造成锯齿冠涡轮叶片发生叶冠错位故障。对叶片进行的超温试验发现,当叶片的使用环境温度超出该材料的许用温度时,材料会发生塑性变形使叶片定型在装配位置,预扭角消失,最终发生叶冠错位故障。因此,在进行叶片设计选材时,不仅要考虑正常的设计温度,还要留有一定的温度安全裕度,以防发生环境超温等特殊情况,造成叶冠错位故障。

4.6 需要考虑的其他因素

除上述设计因素外,在发动机试车过程中以及进行发动机装配时,还要监控以下可能造成锯齿冠涡轮叶片发生叶冠错位故障的影响因素。

4.6.1 转子外环蜂窝和叶片叶尖篦齿装配质量

锯齿冠涡轮叶片叶尖篦齿直接与转子外环蜂窝内表面相对应,组成“篦齿-蜂窝”封严机构,如图14所示。

图14 叶尖篦齿与外环蜂窝组成的封严机构

因此,各级转子外环蜂窝和各级锯齿冠涡轮叶片装配完成后内表面是否平整、是否存在较大的周向台阶,是进行锯齿冠涡轮叶片防叶冠错位设计时必须考虑的因素[15]。除在设计中要求转子外环蜂窝和叶片叶尖篦齿在首次装配时必须组合加工外,在以后每次装配后,均要按设计要求仔细检查其内表面是否平整,是否存在超出设计要求的周向台阶。避免由于转子外环蜂窝和叶片叶尖篦齿存在较大的周向台阶而造成转、静子发生不必要的径向碰摩,导致锯齿冠涡轮叶片发生叶冠错位故障。

4.6.2 叶片啮合面耐磨合金质量

锯齿冠涡轮叶片叶冠啮合面钎焊的耐磨合金在使用过程中一旦出现磨损或脱落,会使相邻叶片叶冠间出现绝对空间(图10),导致叶片发生叶冠错位故障。因此,监控叶冠啮合面钎焊的耐磨合金的使用情况,也是进行锯齿冠涡轮叶片防叶冠错位设计时必须考虑的因素之一。

在发动机试车过程中,可以随孔探仪检查来监控叶冠啮合面钎焊的耐磨合金的使用情况;在发动机分解过程中,也要注意检查叶冠啮合面耐磨合金的使用情况。一旦发现耐磨合金出现严重磨损或脱落等情况,必须立即更换叶片,并将损坏的叶片返回生产厂修复。

5 结论

锯齿冠低压涡轮工作叶片叶冠错位故障是航空发动机结构设计领域的典型故障之一,在国内、外多型发动机中都曾发生过。故障发生后,叶片环的整体啮合作用被破坏,叶身扭转偏离气动设计位置,相邻叶冠间的受力接触面积发生变化,叶冠轴向占据空间变长,叶冠在径向和轴向上参差不齐。导致涡轮性能衰减,转、静子间发生剧烈碰摩甚至是叶片断裂等严重后果,直接威胁到发动机的使用安全。

本文总结出1套锯齿冠低压涡轮工作叶片叶冠防错位设计方法。该方法既包含锯齿冠低压涡轮工作叶片在设计时间隙、结构和选材等的选取原则,同时还包含在发动机试车、装配和分解过程中需要给予重点关注的部位。目前,本方法已成功应用在国内自主研制的2型发动机锯齿冠低压涡轮工作叶片的结构设计中,累计试车、试飞时数千余小时,没再发生叶冠错位故障,证明本方法是切实可行的。

[1]航空发动机设计手册总编委会.航空发动机设计手册:第10册涡轮[M].北京:航空工业出版社,2001:179-202.Editorial Committee of Aeroengine.Aircraft engine design manual:Tenth volume turbine [M].Beijing:Aviation Industry Press,2001:179-202.(in Chinese)

[2]B.A.索苏诺夫,B.M.切普金.航空发动机和动力装置的原理、计算及设计[M].莫斯科:莫斯科国立航空学院,2003:315-320.Sossounof B A,Chepkin B M.The principle,calculation and design of aviation engines and power device[M].Moscow:Moscow State Aviation Institute,2003:315-320.(in Chinese)

[3]李文明.锯齿冠的结构特性与设计 [J].航空发动机,2009,35(3):18-22.LI Wenming.Structural speciality and design of turbine blade with zigzag shroud[J].Aeroengine,2009,35(3):18-22.(in Chinese)

[4]杨养花,付依顺,刘志江.大涵道比涡扇发动机涡轮结构设计关键技术分析[J].航空发动机,2009,35(3):7-10.YANG Yanghua,FU Yishun,LIU Zhijiang.Analysis of key technologies of turbine structural design for high bypass ratio turbofan engine[J].Aeroengine,2009,35(3):7-10.(in Chinese)

[5]杨养花.锯齿冠涡轮叶片使用中的啮合脱离及诱导分析 [C]//李玉民.中国航空科学技术大会.北京:中国航空学会,2015:1-4.YANG Yanghua.Toothing falling out and induction analyse in the use of turbine blade with zigzag shroud[J].China Aviation Science and Telechnology Conference,2015:1-4.(in Chinese)

[6]中国航空材料手册编辑委员会.中国航空材料手册:第五卷[M].北京:中国标准出版社,2002:44-48.Editorial Committee of Aeronautical Materials Handbook.China aviation materials manual (fifth volume)[M].Beijing:Aviation Industry Press,2002:44-48.(in Chinese)

[7]孙立业,王鸣,周柏卓.涡轮叶片叶冠的预扭设计分析[J].航空发动机,2005,31(3):20-22.SUN Liye,WANG Ming,ZHOU Baizhuo.Pretwist design analysis of turbine blade shroud[J].Aeroengine,2005,31(3):20-22. (in Chinese)

[8]杨鑫,马艳红,洪杰.基于接触状态的叶冠预扭设计[J].航空发动机,2008,34(4):11-15.YANG Xin,MA Yanhong,HONG Jie.Pretwisted design of shroud at contact state[J].Aeroengine,2008,34(4):11-15.(in Chinese)

[9]王强.航空发动机涡轮工作叶片锯齿形预扭冠设计研究[D].长沙:湖南大学,2012.WANG Qiang.Investigation on pretwist zigzag shroud of turbine blade for aeroengine[D].Changsha:Hunan University,2012.(in Chinese)

[10]黄庆南,刘春华,杨养花,等.涡轮叶片锯齿冠结构设计的实践与思考[J].航空发动机,2008,34(2):13-16.HUANG Qingnan,LIU Chunhua,YANG Yanghua,et al.Practice and reflection of serrated shroud structural design for turbine blade[J].Aeroengine,2008,34(2):13-16.(in Chinese)

[11]汤凤,孟光.带冠涡轮叶片的接触分析[J].噪声与振动控制,2005(4):1006-1355.TANG Feng,MENG Guang.Contact analysis of shrouded turbine blade[J].Noise and Vibration Control,2005(4):1006-1355.(in Chinese)

[12]朱永新.带冠叶片摩擦减振特性研究[D].南京:南京航空航天大学,2007.ZHU Yongxin.Research on characteristic of the forced response of shrouded blades[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2007.(in Chinese)

[13]黄庆南,万明学,申秀丽,等.涡轮叶片锯齿冠激光熔敷的应用研究[J].燃气涡轮试验与研究,2002,15(2):50-53.HUANG Qingnan,WAN Mingxue,SHEN Xiuli,et al.Application research on laser cladding on turbine sawtooth shroud[J].Gas Turbine Experiment and Research,2002,15(2):50-53.(in Chinese)

[14]徐锐.航空发动机涡轮叶片锯齿冠耐磨涂层高温磨损性能研究[D].武汉:武汉理工大学,2014.XU Rui.Study on high temperature wear resistance of wear-resisting coating for turbojet engine turbine blade zigzag crown damping surface [D].Wuhan:Wuhan University of Technology,2014. (in Chinese)

[15]汤凤,胡柏安.带冠涡轮叶片的振动特性分析 [J].机械强度,2007,29(5):831-834.TANG Feng,HU Baian.Vibration characteristic analysis of shrouded turbine blades[J].Journal of Mechanical Strength,2007,29(5):831-834.(in Chinese)