衰荡光腔温度控制研究

2018-06-22梁超群郭瑞民张桂春邢素霞赵玉祥中国计量科学研究院北京0009北京工商大学北京0488

曹 珂, 梁超群, 郭瑞民, 张桂春, 邢素霞, 赵玉祥(. 中国计量科学研究院, 北京 0009; . 北京工商大学, 北京 0488)

1 引 言

光腔衰荡光谱(cavity ring-down spectroscopy, CRDS)技术是近些年迅速发展起来的一种气体吸收光谱检测技术[1~4]。其测量原理是将气体样品充入由两块高反射率反射镜构成的衰荡光腔内,探测光进入腔体并与光腔模式形成共振,在两个反射镜间来回多次反射。切断探测光后,光腔透射光的强度按指数衰减,通过测量其衰荡时间可以计算腔内气体样品的浓度。该技术不依赖于实物基准而是基于气体分子的吸收常数进行测量,并且由于其测量速度快、灵敏度高、量程大、稳定性好、受光源强度和检测系统噪声的影响小、校准成本低等优点,被认为是潜在的气体成分测量基准方法,具有很高的研究价值和广泛的应用前景[5]。

在光腔衰荡光谱测量系统中,随着环境温度发生变化,腔体材料会有不同程度的热胀冷缩现象,高精细度衰荡光腔的长度会发生改变,导致腔长失调,影响光斑模式[6,7]。因此,光腔衰荡光谱测量系统需要一个温度均匀且温度变化率小的实验环境。

本文研制出一套带有加热装置的控温箱体,将光腔置于箱体内部,利用有限元分析方法模拟控温箱体内部的温度分布,并采用参数化扫描优化加热装置的分布位置及功率大小,直至腔内温度分布均匀。设计硬件控制电路并开发相应控制软件,利用比例积分微分(proportion integration differentiation, PID)负反馈调节腔内温度。通过对衰荡光腔温度进行精密控制,可以有效减小因腔体材料热胀冷缩而导致的光腔长度变化。

2 模型仿真

2.1 仿真过程

首先设计了控温箱体的几何模型,箱体为中间镂空的长方体,其长宽高分别为1.2 m×0.22 m×0.22 m,各面厚度均为0.01 m,材料为铝。衰荡光腔放置于控温箱内部,在控温箱内壁分布有加热片。装配好的控温箱体三维效果图见图1,为了直观显示衰荡光腔在箱体中的位置,示意图中隐藏了控温箱体的部分边界。

图1 控温箱体几何模型Fig.1 Temperature control box geometric model

在对衰荡光腔温度场进行仿真运算前,先根据实际的温度场情况进行热源分析确定传热方式,计算并设置出传热模型的一系列边界条件[8]。在本研究中,热源是硅胶加热片,热传导占主要部分,热对流占次要位置。由于外界实验环境为24 ℃,光腔温度需要控制在31 ℃,箱体内部与外部温差较大,而且箱体各表面由于位置不同,导致与空气对流的传热系数也不同,因此需要对6个面分别确定边界条件。

确定传热模式和边界条件后,设置初始的加热片功率,其中,4个侧面内壁上的加热片功率相同,2个底面内壁上的加热片功率相同。利用有限元分析方法将模型进行网格划分,网格越小,后期的计算量越大,结果也将更加精确。本研究采用极端细化的模式将模型进行划分,模拟加热片进行加热,计算后可以得到控温箱体初步的温度分布。

最后,采用参数化扫描的方式对模拟结果进行优化,该方法即按照设定的规律和参数范围,将所有可能的组合均计算一遍,得出参数的最优解。本研究中,需要优化的参数有两个:第一个参数是分布在4个侧面上的加热片功率;第二个参数是分布在2个底面上的加热片功率与侧面加热片功率的比值。根据最初得到的温度分布,分别确定两个参数的扫描范围和扫描步长,计算出每一种组合的温度分布情况,得到最优化情况下控温箱体内壁6个面的加热片的最理想功率,进而得到理想的温度分布。

2.2 仿真结果

通过上述模型的建立、有限元分析和参数化扫描,获取到最优化情况下加热片的功率分布。箱体4个侧面内壁上分布的加热片功率为9.096 5 W,2底面内壁上的加热片功率为侧面功率的3/10,即2.729 0 W。根据仿真结果将加热片功率设置为固定值,经计算得到控温箱体内部的温度分布,示意图见图2。

图2 控温箱体温度分布示意图Fig.2 Temperature control box temperature distribution diagram

由仿真得到的温度分布图可以看出:在整个箱体内部,各点温度最大值与最小值之差很小,仅为0.1 ℃,而在中间腔长度方向上,即光腔的通光部分温度分布颜色更为均匀,我们将通过进一步的温度点采样判断通光部分温度分布的均匀性。

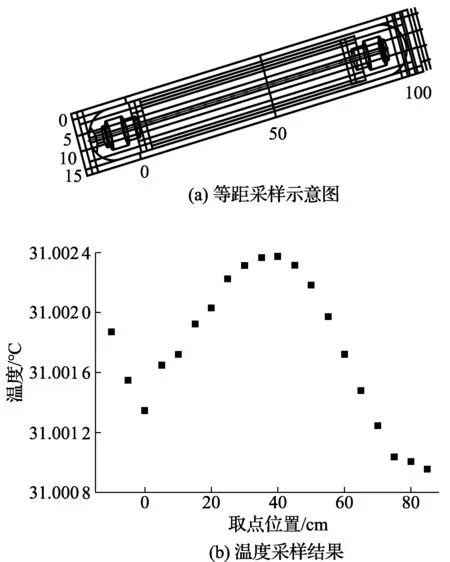

仿真的目标是在中间腔长度方向上(即通光方向上)温度分布最大值与最小值的差别不超过3/1000。为此,在测试中,选取了中间腔X轴方向上等距分布的20个三维截点进行温度的测量,取样模型如图3(a)所示。利用探针测量每一个采样点的温度值,所得结果如图3(b)所示。由图可以看出:腔体的中间部分温度稍稍高于腔体的两端温度,在所有的采样点中,温度最大值与最小值的差别仅为0.001 4 ℃,腔体的通光部分温度分布均匀。

图3 光腔温度等距采样Fig.3 Optical cavity isometric sampling temperature

3 温度控制器的开发

根据仿真结果完成实际控温箱体及加热片的装配加工。为了进一步减小温度的漂移,研究中自行研制了一台温度控制器,实时控制腔内温度,减小温度的漂移。通过相应硬件电路控制加热片的加热时间,实现热传导与热对流之间的平衡,保证腔内温度一直稳定在设定温度之上,然后开发相应控制程序,将程序嵌入温度控制器内部,实现温度的实时测量及参数的自行整定。

3.1 硬件电路设计

控温系统的主要目的是使得腔内温度一直稳定在设定温度之上[9]。本研究通过实时采集腔内温度,并计算出实时测量到的温度值与目标设定温度值的偏差及其变化率,计算之后的结果作为误差信号实时反馈给控制电路,控制模块通过PID算法[10,11]来实现加热驱动电路的通断,从而决定加热片的加热时间,保证腔内温度的稳定性。控温系统结构示意图见图4,系统电路设计包括温度采样模块、控制模块、驱动电路模块等。

图4 控温系统硬件结构示意图Fig.4 Temperature control system hardware structure diagram

温度采样电路负责从温度传感器采集数据,并完成模数转换(AD),为信号进入控制模块做准备。由于衰荡光腔对温度的变化要求较高,本研究采用Fluke公司的5610-6电阻式热敏电阻探头作为温度传感器,能够在较小温度范围内实现准确操作。研究中采用16位AD采集卡,为避免AD采集卡分流从而影响热敏电阻探头的电压信号测量,实际电路中在电压信号输出与AD采集卡之前增加高输入阻抗运算放大电路。

控制模块通过TCP网络协议接受温度采样模块AD采集卡传送的数字信号,并将温度信号进行处理,利用PID算法控制加热驱动电路的通断并计算加热时间,从而使得衰荡光腔控温箱体内的实际温度能够保持在设定温度上。本研究中的控制模块基于LJD-eWin5L开发板,LJD-eWin5L是一款基于Windows CE操作系统的控制平台,拥有32位ARM920T高速处理器内核,可用于设计控制平台上的人机交互软件。

驱动电路模块包含固态继电器和光电隔离电路,当光电模块收到控制台发来的信号而变成通态时,固态继电器随之转换为通态,此时,加热电路导通,硅胶加热片开始加热。光电隔离电路是本研究中是必不可少的一部分,而且其位置要在控制模块WinCE控制平台的输出电路与控制加热电路通断的固态继电器之间。如果没有光电隔离电路,在固态继电器虚短的情况下,24 V的电压会直接连到WinCE控制平台的输出电路上,从而会导致控制模块被烧坏。

经过上述硬件电路的设计以及电路板的加工,最终形成完整的控温硬件系统。

3.2 控制程序开发

在硬件设计加工完成后,我们需要开发相应控制程序实现硬件电路的实时控制。本研究控制程序是基于Visual Studio 2008 MFC 智能设备程序框架,主要包括TCP通讯模块、控制主程序模块、温度采集模块和PID算法控制4个部分。TCP通讯模块用于实现AD采集卡与LJD-eWin5L控制台的数据通过TCP网络协议传输;控制主程序模块包括初始化、端口定义、键盘处理程序等部分,通过调动各个子程序,完成温度的测量和精确控制;温度采集模块用于实现温度传感器对温度进行实时采集,并将测量值送入AD采集卡,由AD采集卡将信号处理后传输到控制模块;PID算法控制部分首先计算温度传感器实时测量到的温度值与目标设定温度值的偏差及其变化率,再对变化率进行模糊化处理,通过温度变化曲线自行调整P、I、D的参数,从而控制加热电路的通断。

本部分研究开发出一台实时调控腔内温度的温度控制器,完成了温控器硬件电路的设计加工及相应控制程序的编写,将控制程序导入硬件电路后,系统能够自动进行温度的测量及参数的整定。

4 实验结果

研究的目的是实时控制腔内温度,实现8 h内光腔温度变化标准差不超过0.01℃。通过上述的模型建立、仿真计算、温度控制器的开发,形成了一套完整的高稳定度衰荡光腔温度控制系统。实验中,设定腔内温度值为31 ℃,系统稳定一段时间后,采用Labview软件连续测量腔内的温度值变化,测量程序每2 s采集1个温度数据,得到10 h内的光腔温度变化曲线,见图5。

图5 温度变化曲线Fig.5 Temperature Change Curve

由温度变化曲线可以看出:在0~3 000个点时,腔内温度先升高然后下降到31 ℃,系统没有达到相对稳定的状态;大约在第3 000个点时温度逐渐稳定在31 ℃并在31 ℃左右微小波动,系统达到相对稳定的状态。提取出第3 000、第18 000个点的温度值,并计算出标准差为0.009 812 ℃,由于Labview程序每2 s采集一个温度数据,故采集15 000个温度数据大约耗时8.3 h。因此,在采用本研究开发的温度控制系统精密控制光腔温度后,在连续8 h内衰荡光腔温度变化标准差不超过0.01 ℃,温度稳定性达到实验预期。

本研究针对的衰荡光腔长度约为1 m,中间部分为80 cm的因瓦合金横杆,两端各有10 cm的304不锈钢支柱。因瓦合金和304不锈钢的热膨胀系数分别为1.6×10-6℃-1和17.3×10-6℃-1。在没有控温系统的情况下,当环境温度升高1 ℃时,由因瓦合金部分热膨胀所导致的腔长变化Δl1为:

Δl1=1.6×10-6℃-1×0.8 m×1 ℃

=1.28×10-6m

由304不锈钢部分导致的腔长变化Δl2为:

Δl2=17.3×10-6℃-1×0.2 m×1 ℃

=3.46×10-6m

所以,当腔体周围环境温度上升1 ℃时,整个腔长改变Δl为:

Δl=1.28×10-6m+3.46×10-6m

=4.74×10-6m

=4.74×103nm

采用本课题研制的温度控制系统,光腔温度变化不超过0.01 ℃,因此由于热胀冷缩而导致的腔长变化Δl′不超过:

Δl′ =1.6×10-6℃-1×0.8 m×0.01 ℃+

17.3×10-6℃-1×0.2 m×0.01 ℃

=4.74×10-8m

=47.4 nm

由上述结果可以看出:采用温度控制系统减小光腔内部温度变化后,有效地减小了因腔体材料热胀冷缩而导致的光腔长度变化,为光腔衰荡光谱实现提供了一个长度相对稳定的衰荡光腔。

5 结 论

本课题研制出一套衰荡光腔温度控制系统,研究中先后完成了控温箱体模型建立、内部温度场仿真、箱体加工和温度控制器的研发等工作。根据模拟计算结果,衰荡光腔通光部分温度最大值与最小值之差仅为0.001 4 ℃。控温系统稳定工作状态下,测量的8 h内光腔温度变化标准差不超过0.01 ℃,实现1 m长衰荡光腔由于热胀冷缩导致的长度变化不超过47.4 nm,为光腔衰荡光谱实验提供了一个长度相对稳定的衰荡光腔。

[参考文献]

[1] 宓云軿, 王晓萍, 詹舒越. 光腔衰荡光谱技术及其应用综述[J]. 光学仪器, 2007, 29(5): 85-89.

MI Yun-ping, WANG Xiao-ping, ZHAN Shu-yue. Review on cavity ring down spectroscopy technology and its application[J].OpticalInstruments,2007, 29(5): 85-89.

[2] 赵欣月,林鸿,杨雷,等.1.6微米附近氮气展宽的一氧化碳分子线形的研究[J]. 计量学报, 2017, 38(1):13-18.

ZHAO Xin-yue,LIN Hong,YANG Lei,etal. Investigation on Line Shape for N2-broadened CO Near 1.6 μm[J].ActaMetrologicaSinica, 2017, 38(1): 13-18.

[3] Cygan A, Wójtewicz S, Zaborowski M,etal. One-dimensional cavity mode-dispersion spectroscopy for validation of CRDS technique[J].MeasurementScience&Technology, 2016, 27(4):045501.

[4] O’Keefe A, Deacon D A G. Cavity ring-down optical spectrometer for absorption measurements using pulsed laser sources[J].ReviewofScientificInstruments, 1988, 59(12): 2544-2551.

[5] 周鑫, 周泽义. 光腔衰荡光谱法测定气体中微痕量水不确定度评估[J]. 计量学报, 2012, 33(2):178-180.

ZHOU Xin,ZHOU Ze-yi. The Uncertainty Evaluation of Determining the Moisture in Gases by the Method of Cavity Ring Down Spectroscopy[J].ActaMetrologicaSinica, 2012, 33(2):178-180.

[6] Hodges J T, Layer H P, Miller W W,etal. Frequency-stabilized single-mode cavity ring-down apparatus for high-resolution absorption spectroscopy[J].ReviewofScientificInstruments, 2004, 75(4):849-863.

[7] 易亨瑜,吕百达,胡晓阳,等. 腔长失调对光腔衰荡法测量精度的影响 [J]. 强激光与粒子束, 2004, 16(8):993-996.

YI Heng-yu, LÜ Bai-da, HU Xiao-yang,etal. Influence of length misadjustment on metricalprecision by cavity ring-down method[J].HighPowerLaserandParticleBeams, 2004, 16(8):993-996.

[8] 何强. 基于COMSOL 的混合动力汽车动力耦合机构瞬态温度场研究[D]. 重庆:重庆大学, 2013.

[9] 柯维娜, 朱定强, 蔡国飙. 温度控制技术的发展与应用[J]. 计量学报, 2007, 28(s1):178-184.

KE Wei-na, ZHU Ding-qiang, CAI Guo-biao. The Development and Applications of Temperature Control[J].ActaMetrologicaSinica, 2007, 28(s1):178-184.

[10] 王述彦,师宇,冯忠绪.基于模糊PID控制器的控制方法研究[J].机械科学与技术,2011,30(1):166-172.

WANG Shu-yan,SHI Yu,FENG Zhong-xu. A Method for Controlling a Loading System Based on a Fuzzy PID Controller[J].MechanicalScienceandTechnologyforAerospaceEngineering, 2011,30(1):166-172.

[11] 徐今强, 肖睿, 冯自平,等. 空调温控的鲁棒自适应Fuzzy-PID控制器[J]. 计量学报, 2007, 28(s1):236-239.

XU Jin-qiang, XIAO Rui,FENG Zi-ping,etal. A Robust and Self-adaptive Fuzzy-PID Controller for Temperature Control of Air Conditioning Systems[J].ActaMetrologicaSinica, 2007, 28(s1):236-239.