表面和亚表面特性对多层膜光栅成像对比度的影响

2018-06-22张龙飞王星睿程鑫彬同济大学物理科学与工程学院上海200092同济大学精密光学工程技术研究所上海200092同济大学航空航天与力学学院上海200092

张龙飞, 王星睿, 邓 晓, 程鑫彬(1.同济大学 物理科学与工程学院, 上海 200092;2.同济大学 精密光学工程技术研究所, 上海 200092;3. 同济大学 航空航天与力学学院, 上海 200092)

1 引 言

半导体工业的精细化发展对纳米计量技术的需求日益迫切和广泛,而纳米尺寸标准物质是实现纳米计量从国家计量标准部门的标准器件传递到实际生产、制造中的重要传递介质[1~3]。在纳米尺度的标准物质研制过程中, 几十纳米甚至几纳米尺度上的制备是近来研究的重点方向[4]。一维节距标准作为使用最广泛的标准物质,制备方法主要有光刻技术、激光汇聚原子沉积以及多层膜栅格等方法[5,6]。光刻技术是最为常见的制备方法,但是常规光刻技术分辨率不足以保证50 nm以下的微结构的尺寸精度,利用极紫外光、电子束和离子束的先进光刻技术尚存有技术不成熟的方面;激光汇聚原子沉积的节距尺度也仅为百纳米量级;而基于多层膜技术和刻蚀技术制作的多层膜光栅能够满足小节距值高精度的要求。2005年,德国联邦技术物理研究所开始利用刻蚀多层膜的方法成功制备出节距为50 nm和30 nm多层膜光栅,对技术可行性提供了可靠的依据[7]。2008年,日本计量院基于Si/ SiO2材料对利用多层膜技术成功制备出25 nm节距的一维标准物质[8],我国在这个尺度范围内还没有建立相关标准[9~11]。

多层膜光栅由多种工艺制备而成,运用的原理和参数也是多种多样[12]。在多层膜光栅的制备过程中,多层膜截面表面粗糙度和湿法刻蚀是影响栅格最终成像对比度的重要因素,直接影响测量精度。本文以50 nm节距的多层膜光栅制备过程为例,探究了镀膜、切割、胶合、研磨抛光和湿法刻蚀各个阶段,并基于最终刻蚀的栅格成像对比度,对研磨抛光过程中的亚表面损伤和栅格的刻蚀均匀性问题进行了系统的分析。在制备过程中利用原子力显微镜(AFM)和透射电子显微镜(TEM)测量技术对多层膜光栅的截面粗糙度和刻蚀后栅格均匀性进行了测量和评价,抛光后多层膜截面表面粗糙度降低至1.45 nm,TEM进一步测量结果显示,刻蚀得到高对比度的均一性光栅结构。

2 多层膜光栅参考物质制备工艺流程

多层膜光栅是将周期性膜层的厚度值转化为光栅的名义节距值。制备工艺流程如图1所示[13]。

图1 多层膜光栅制备流程

2.1 薄膜沉积

射频磁控溅射(RF)技术工艺稳定,在较低的沉积速率下可以保证0.1 nm量级的膜厚控制精度;同时溅射粒子沉积能量较高,膜层与基底之间有较大的结合力,防止发生膜层脱落现象。设置薄膜沉积条件如下:真空室本底真空度为10-4Pa,引入Ar气纯度为99.99%,工作压强为1.5 Pa,RF功率为120 W,在Si基底上交替镀制10周期的Si和SiO2膜层,Si膜和SiO2膜的厚度分别为30 nm和20 nm,膜层总厚度为500 nm。

2.2 样品的切割与胶合

2.2.1 切割工艺的选择

为了提高效率,镀制完成的膜层需要切割为样品小片,膜层切割方式有手工切割、激光切割和金刚石线切割,不同切割工艺后的膜层横截面观测结果对比如图2所示。手工切割和激光切割对膜层产生较大的损坏,并且在厚度方向产生无规律的损伤深度分布。实验采用STX-603型柜式金刚石线切割机对膜层进行切片,金刚石线直径为φ0.28 mm,设置切割速率为0.2 mm/min,获得均匀整齐的膜层截面如图2(c)所示。

2.2.2 胶合工艺

为了保护多层膜膜层结构的完整性,防止膜层边缘受到损坏和外界污染,利用粘接剂将两块多层膜样品表面进行胶合, 形成夹层结构。在大气环境下胶合时,气体分子在粘接剂内产生气孔,造成胶合区应力分布不均匀。在后续的研磨抛光机械加工环节,胶合区和膜层区因受力不均匀,影响膜层截面的粗糙度一致性。当胶合区应力差异过大时,甚至造成膜层崩塌,损坏样品,见图3(a)。采用真空涂胶工艺可以避免这个问题,在真空室内进行膜层的胶合。从刻蚀后的SEM扫描结果图可以看出,真空环境下胶合区的粘合一致性非常好,见图3(b)。

图2 不同切割工艺的截面观测结果对比

图3 不同环境下粘接对多层膜光栅胶合区的影响

2.2.3 研磨和抛光

多层膜样品的截面研磨、抛光工艺主要包括粗磨、精磨和抛光3个步骤[14]。由于样品的基底和部分材料均为Si,首先采用硬度较大的12 000目和 7 000 目的SiC砂纸依次对其进行粗磨,将样品迅速磨平;然后将粒径更细微的金刚石砂纸吸附在双轴精密精磨抛光机磨盘上,依次选择粒径为9、6、3、1、0.5、0.1 μm的砂纸进行精磨,逐级消除大颗粒研磨对截面造成的损伤和划痕;最后选用溶质为50 nm粒径的SiO2抛光液对多层膜样品截面进行抛光,通过化学和机械过程提高膜层样品截面的光洁度。

2.2.4 选择性刻蚀

为刻蚀得到高深宽比的多层膜栅格结构,需保证较高的材料刻蚀选择性比。而HF溶液对于材料对Si/SiO2有良好的选择刻蚀性,Si:SiO2刻蚀速率比最高可达到1:100。

3 栅格成像对比度影响因素分析

3.1 亚表面损伤

多层膜的截面粗糙度在栅格成像过程中,粗糙的截面将会成为成像仪器信号采集时的背景噪声,影响栅格的成像对比度。研磨抛光过程中产生的亚表面损伤层是制约截面粗糙度进一步减小的主要因素。

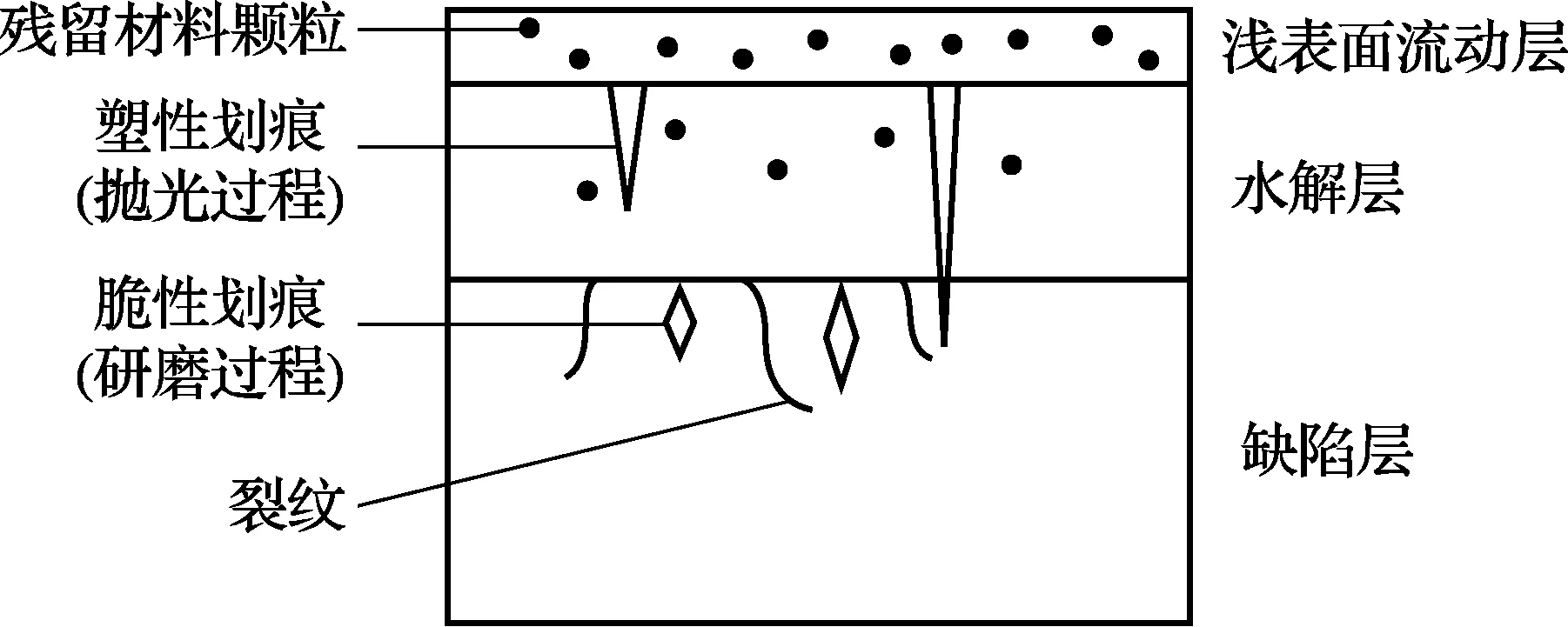

膜层截面亚表面损伤模型如图4所示[15]。亚表面损伤层由浅表面流动层、水解层和缺陷层组成。水解层内包括塑性划痕和抛光过程嵌入的浓度沿深度递减的抛光杂质;亚表面缺陷层包括研磨过程残留的亚表面裂纹、脆性划痕和残余应力及抛光过程引入的塑性划痕。抛光过程是化学反应和机械过程共同作用下的材料去除,膜层截面和抛光垫的粗糙表面在相对运动过程中,浅表面流动层通过塑性流动能够迅速覆盖抛光过程暴露出来的研磨损伤和塑性划痕,产生光滑表面,但浅表面流动层的厚度并不均匀,取决于样品和抛光垫的表面粗糙度、抛光压力和抛光速度等。

图4 亚表面损伤模型

随着金刚石砂纸的粒径越来越细,研磨时间逐渐增加,在0.1 μm粒径金刚石砂纸研磨后,多层膜样品的截面表面粗糙度AFM测量结果如图5(a)所示,粗糙度为3.4 nm。研磨后,选用SiO2溶胶抛光液和阻尼布抛光垫相配合,对多层膜样品截面进行抛光,抛光液中SiO2溶质粒径大小为50 nm。双轴精密精磨抛光机主轴速度定为10 转/min, 摆架速度定为8 转/min, 采用螺旋轨迹使样品截面抛光均匀。控制抛光机悬臂对样品适当压力,避免抛光垫中的凸起和磨削残留材料颗粒对截面造成较大划痕。最终样品截面呈现镜面光泽,截面表面粗糙度达到1.45 nm,如图5(b)所示。

图5 多层膜截面的表面粗糙度AFM测量

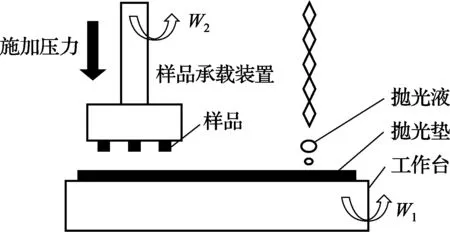

抛光流程系统示意图见图6[16],其中,W1为双轴精密精磨抛光机工作台主轴速度,W2为该抛光机摆架转动速度。

图6 抛光流程系统示意图

3.2 刻蚀均匀性

刻蚀均匀性、相对刻蚀速率和刻蚀后光栅的深宽比是最终栅格成型的重要影响因素,而决定TEM成像质量的高对比度电子信号可以由光栅结构的深宽比获得[17]。

光栅刻蚀深度值与刻蚀溶液浓度和反应时间有关,可以通过实验数据拟合出关系,如图7所示。图中x轴为HF溶液浓度,(%);y轴为刻蚀时间,min;z轴为刻蚀深度,nm;黑点表示z随x和y的变化程度。

刻蚀反应过程中会产生放热、放气和反应生成物,造成局部温度升高、气泡或生成物阻碍局部需刻蚀材料与溶液的充分接触,影响栅格刻蚀深度的一致性,如图8所示[18]。

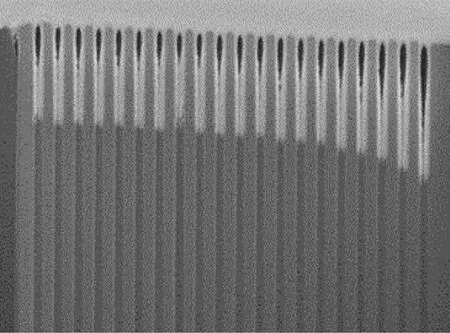

通过增加超声波搅拌工艺优化,最终得到高对比度的均匀刻蚀深度的栅格。在超声波环境下,使用2%浓度的HF溶液刻蚀96 s后,得到高对比度的50 nm节距多层膜光栅栅格TEM扫描图像如图9所示,可以清楚地看到深矩形线条和空间图案。

图7 刻蚀深度与刻蚀浓度、刻蚀时间的拟合关系

图8 栅格刻蚀的非均匀性

图9 50 nm节距多层膜光栅TEM扫描图

4 结 论

本文基于Si/SiO2材料制备出名义节距为 50 nm 的多层膜光栅参考物质,系统地探究了周期性多层膜光栅参考物质的制备流程,在多层膜光栅参考物质制备流程中,亚表面损伤层是截面粗糙度的主要制约因素,通过优化研磨抛光工艺降低截面粗糙度得到了均匀的多层膜截面;拟合刻蚀深度与溶液浓度、刻蚀时间的关系,刻蚀得到高对比度的栅格深宽比,超声波搅拌工艺有效地改善了由于溶液浓度不均匀导致的栅格内刻蚀深度不均匀性。

AFM和TEM的测量结果表明:抛光后多层膜截面粗糙度降低至1.45 nm,多层膜光栅制备过程中的截面粗糙度降低和刻蚀均匀性的提高,有助于TEM测量获得均一的高成像对比度多层膜光栅图像。系统的工艺流程为未来更小节距的多层膜光栅参考物质制备奠定了基础。

[参考文献]

[1] 程柳军, 王红飞, 陈蓓,等. 外层线宽影响因素及其控制精度研究[J]. 印制电路信息, 2015, 23(s1):74-82.

[2] 高思田,宋小平,李琪,等. 国家纳米计量标准体系的初步建立[J]. 计量学报, 2014,35(z1): 1-5.

[3] 徐毅, 高思田, 李晶. 纳米、亚微米标准样板及SPM量值溯源[J]. 计量学报, 2003, 24(2):81-84.

[4] 王岳宇. 纳米计量的溯源与传递[J]. 宇航计测技术, 2010, 30(1):75-79.

[5] Misumi I, Gonda S, Sato O,etal. Application of a GaAs/InGaP superlattice in nanometric lateral scales[J].MeasurementScience&Technology, 2007, 18(9):2743-2749

[6] 周辉, 杨海峰. 光刻与微纳制造技术的研究现状及展望[J]. 微纳电子技术, 2012, 49(9):613-618.

[7] Koenders L, Dziomba T, Thomsen-Schmidt P,etal. Standards for the Calibration of Instruments for Dimensional Nanometrology[M]. Weinheim: Wiley-VCH Verlag GmbH & Co. KGaA,2006:243-258.

[8] Misumi I, Lu M, Tanaka H,etal. Nanometric lateral scale development with Si/SiO2 multilayer thin-film structures and improvement of uncertainty evaluation using analysis of variance[J].MeasurementScience&Technology, 2008, 19(4):045101.

[9] 崔建军, 高思田, 杜华,等. 纳米膜厚的量值溯源初探[J]. 计量学报, 2008, 29(z1):160-163.

[10] 施玉书,高思田,宋小平,等. 微纳坐标测量机间接校准方法的探究[J]. 计量学报, 2017,38(1): 47-50.

[11] 郭鑫,施玉书,皮磊,等.Mirau干涉型微纳台阶高度测量系统的研究[J]. 计量学报, 2017,38(2): 141-144.

[12] Misumi I, Dai G, Lu M,etal. Bilateral comparison of 25 nm pitch nanometric lateral scales for metrological scanning probe microscopes[J].MeasurementScience&Technology, 2010, 21(3):035105.

[13] Zhao F, Jiang Z, Jing W,etal. Fabrication and characterization of sub-45 nm multiple linewidth samples [J].MeasurementScience&Technology, 2007,18(6):1689-1693.

[14] 赵阳,程鑫彬,李同保.多层膜光栅传递标准样品的抛光技术研究[C]//上海市激光学会2015年学术年会论文集,中国,上海, 2015.

[15] 王卓, 吴宇列, 戴一帆,等. 光学材料抛光亚表面损伤检测及材料去除机理[J]. 国防科技大学学报, 2009, 31(2):107-111.

[16] 墨洪磊. 固结磨料研磨垫的制备工艺优化[D]. 南京:南京航空航天大学, 2013.

[17] Misumi I, Gonda S, Kurosawa T,etal. Uncertainty in pitch measurements of one-dimensional grating standards using a nanometrological atomic force microscope [J].MeasurementScience&Technology, 2003, 14(4):463-471.

[18] Wang X, Zhao Y, Liu J,etal. Fabrication and characterization of one-dimensional multilayer gratings for nanoscale microscope calibration[C]// SPIE Nanoscience+Engineering, San Diego, USA, 2016:99270M.