30 t/h铝锭连续铸造机输送链系统链轮节距优化设计与仿真

2016-04-08胡升阳赵俊天雷春丽董亚亚兰州理工大学甘肃兰州730050

胡升阳,赵俊天,雷春丽,董亚亚(兰州理工大学,甘肃兰州 730050)

30 t/h铝锭连续铸造机输送链系统链轮节距优化设计与仿真

胡升阳,赵俊天,雷春丽,董亚亚

(兰州理工大学,甘肃兰州 730050)

摘要:铝锭连续铸造机输送链是负责铸模和铝锭的输送。由于链传动系统不平稳,导致铝锭表面形成明显的“水波纹”现象,影响铝锭的价格和质量。通过理论分析优化链轮弧节距,以减少啮合冲击载荷,提升传输平稳性。并结合多体动力学软件ADAMS建立输送链系统的多体动力学模型,经过仿真计算,验证了链轮弧节距及弦节距对输送链性能的影响。

关键词:节距;分度圆;啮合冲击;角速度

1 两端沟槽状波纹产生的机理

30 t/h铝锭连续铸造机组是专门用于普通重熔用铝锭连续铸造的自动化生产线,在国外已得到较广泛的应用,但在国内仍然存在许多技术难点,尚未得到广泛应用。较为突出的问题在于国内同类机型在生产中铝锭表面出现水波纹,对产品的外观质量影响很大,影响了其销售价格。常见的铝锭表面波纹有同心圆状、泡状和两端沟槽状三种波纹[1]。这三种波纹常相互交织,共同存在。前两种水波纹可通过保持干净、改进工序、提高技术人员技术等来改进。其中第三种波纹铝锭的外观质量影响最大,波纹幅度最大,就目前国内同类型30 t/h铝锭铸造机组来言很难消除,是重点研究的问题。

两端沟槽状波纹这类水波纹对铝锭的外观质量影响最大,波纹幅度最大,形成的原因有:

(1)输送链系统的振动形式主要为三种即链节的横向振动与纵向振动、链轮的轴向与径向振动、滚子的径向变形振动[8]。由啮合冲击引起的链节振动或链轮振动是导致输送链系统振动和铝锭表面出现水波纹的最主要原因 。啮合冲击是由于啮合过程中链条与链轮轮齿间相互作用而产生的 。传统的滚子链与链轮啮合时,后一个滚子沿着以前一个已啮入的滚子的中心为圆心,以节距为半径的圆弧啮入链轮即使两个滚子直接与链轮底部突然接触,产生冲击,且呈现出一定的周期性。

(2)链传动的多边形效应[6、7]造成输送链系统不平稳,且当驱动链轮匀角速度转动时,链运行的速度会呈现周期性变化。同时30 t/h铝锭连续铸造机组,采用大节距(pc=132.5 mm),导致不平稳性更明显[3]。

(3)链传动速度不均匀性发生周期性变化, 损害传动的同步性与均匀性,引起铸模振动使液态铝晃动。由于靠近铸模内壁温度相对较低,此位置的液态铝先凝固成型,未凝固的铝液波峰每次接近已凝固的铝时就在其上凝固成型,使得铝锭以中部为界因铝的减少而出现较深的沟槽。

2 链轮节距的修正

2.1理论分析

传统的链传动系统中,链轮的节距和链条的节距是相等的,并且链条的中心线位置呈现周期性变化。链轮的节距是指在链轮的分度圆上与链条的对应链节相啮合的两个齿槽间的距离,也就是分度圆上的弦节距p1[9]。根据文献[4],对于标准的三圆弧一直线齿形链轮,当使链轮的弧节距pc等于链条的节距p,可明显降低振动链条节距的相对伸长量Δp/p≤3%,亦不会发生跳齿与掉链[1]。

依据现用的30 t/h铝锭连续铸造机的数据进行如下计算:

链轮的弧节距:

pc= 链条的节距p =132.5 mm

主动链轮的弧节距:

改用弧节距与链条节距相等,则:

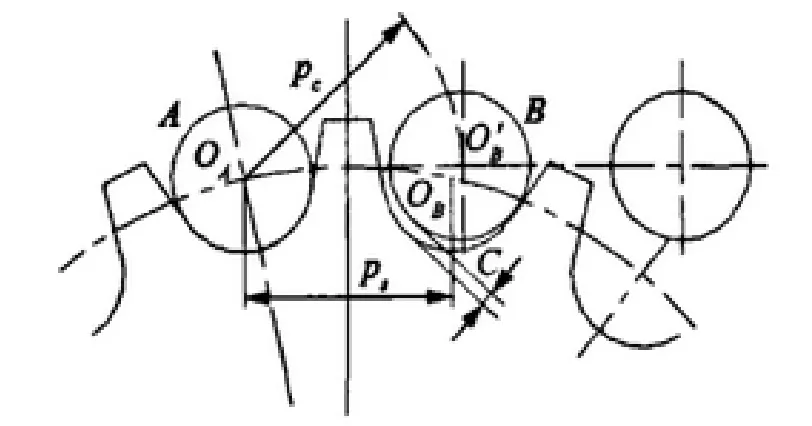

主动链轮的变化幅度为:由此可知,当改用弧节距等于链条的节距后,皆不会出现跳齿和掉链的情况。而此时链轮的弦节距p1<p。由于链轮弦节距小于链条节距,链条在链轮上将出现爬高,如图1中滚子 A 将沿链轮齿廓的非工作齿面爬高,但能处在较大的圆上,不会像传统的链传动系统那样下降到与分度圆呈最大相割位置 。因此可以减小链条的横向振动 。另外修正后的链轮,滚子 B 将首先与链轮轮齿的工作齿面接触 , 此时滚子与链轮齿槽底部之间会有一个间隙C。间隙 C的存在使得滚子不会突然接触链轮齿槽底部,亦不会产生径向冲击,而只有切向接触力。然后滚子沿工作齿廓逐渐啮入,啮入过程中切向冲击能量得到了消耗。当滚子完全啮入链轮齿槽底部时。径向接触才出现。即切向冲击与径向冲击不同时发生,有一个时间差。这个时间延迟使得冲击能量分布在较长的时间区间,能降低振动[4]。

图1 修形链轮与滚子链啮合示意图

2.2计算分析

现行主动链轮的分度圆直径D1=847 mm,设计使链轮弧节距等于链条节距。

故可得分度圆的直径为:

同时计算得到链条节距的相对伸长量Δp/p≤3%,保证了链传动过程中不会出现掉链和脱齿的情况。

3 传输链虚拟样机模型建立

3.1几何模型的建立

ADAMS(automatic dynamic analysis of mechanical systems)软件是美国 MDI 公司研制开发,被 MSC 公司收购, 为全球运用最广泛的机械系统仿真软件。己被广泛应用于汽车交通、 工程机械航空航天等领域。ADAMS 是一款集模型建立、求解与可视化技术为一体的机械系统分析软件。软件可以真实地仿真复杂机械系统的运动过程,包括系统的静力学、 运动学及动力学分析,并可得到相应的作用力、 加速度、 速度、 位移等曲线。

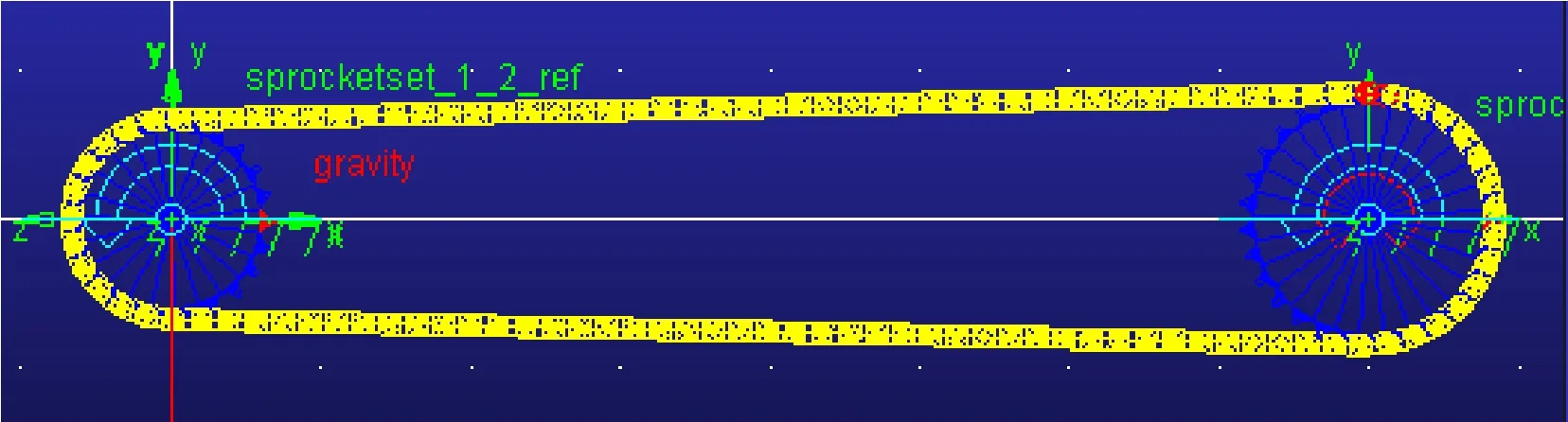

利用ADAMS/VIEW 中的Machinery模块建立30 t/h铝锭连续铸造机输送链模型,由于为远距离输送链且为非国标,故需通过导入数据的方法来建立相应的链轮齿形(三圆弧一直线),建立输送链模型如图2所示。

图2 输送链系统模型

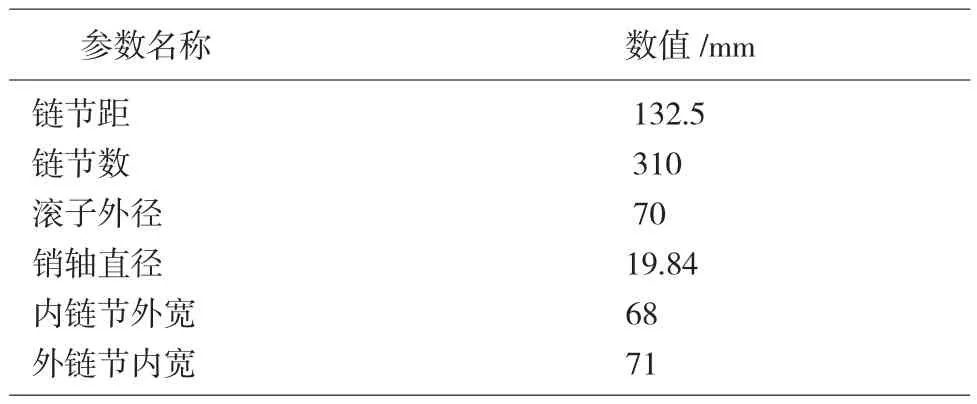

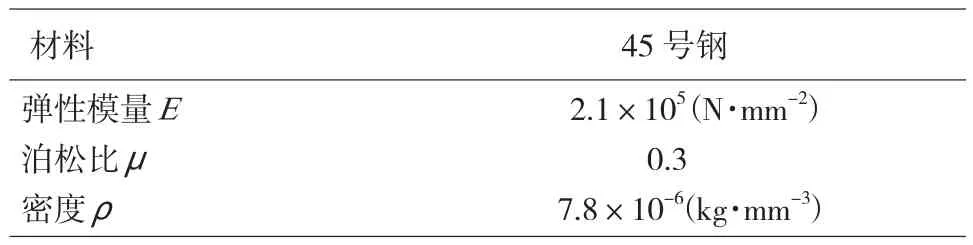

30 t/h铝锭连续铸造机输送链系统相关参数见表1、表2、表3。

表1 链条参数

表2 链轮参数

表3 材料特性

3.2仿真结果与分析

由于某滚子从脱离从动链轮到与主动链轮相啮合时间间隔:

式中,a为中心距;p为链节距;ϖ为主动链轮角速度。故设置相应的仿真时间为23 s。

通过所建立的仿真模型,可以真实地模拟分析改进后的输送链系统在传动过程中各滚子与链轮之间动态情况,图3中图3.a为采用主动链轮弧节距等于链条节距(分度圆直径D)的仿真结果,图3.b为采用原有主动链轮分度圆直径D1的仿真结果。

对比两组图形可得对链轮弧节距改进后的输送链系统的角速度不均匀性明显降低,更加趋于均匀,波动变化变小。

从图3.a中可以看出,采用主动链轮弧节距等于链条节距的输送链系统的最大波动量为2 500.5 (°)/s,且最大量与最小量之间差值为1 230.6 (°)/s。而从图3.b中可以看出,采用原有主动链轮分度圆直径D1输送链系统的最大波动量为3 656.7 (°)/s,且最大量与最小量之间差值的为3 570.67 (°)/s,相应的降低了65.536%,从图中可以观察出波动明显趋于均匀,明显变小。

4 结论

影响输送链运行稳定性的因素是多方面的,而且某些因素之间还存在相互作用。在分析30 t/h铝锭连续铸造机输送链链传动振动来源的基础上,笔者通过改用弧节距等于链条的节距,发现可以明显降低啮入的冲击振动,从而对主动链轮的分度圆直径进行优化设计,近而减少了啮合冲击,降低了输送过程的振动,达到提高生产的铝锭的质量的目的。也为设计链轮提供了一定的借鉴意义。在综合考虑后设计选用主动链轮弧节距等于链条节距后,较以往的输送链传动系统角速度不均匀性明显降低,更加趋于均匀,波动变化变小,不均匀系数减少了65.536%,亦为降低铝锭表面“水波纹”提供了改进方法。

参考文献

[1] 孟繁忠,齿形链啮合原理[M]. 北京:机械工业出版社,2008:142.

[2]郑文纬,吴克坚.机械原理[M].北京:高等教育出版社,1997:153- 228.

[3] 彭文生,李志明.机械设计[M].北京:高等教育出版社,2002:229- 241.

[4] 王严兴,荣长发.滚子链传动啮合机理的研究现状与发展[J].农业与技术,2003,23(5):146- 148.

[5] 芮执元,周金良. 铸造机输送链稳定性分析[J].起重运输机械,2008(10).

[6] 程仲文,刘哲.如何减少铝锭表面波纹[J].兰州工业高等专科学校学报,2001,8(1):28.

[7] 梁志民,安宗文.输送链运行平稳性分析[J].起重运输机械,2003(2):18.

[8] 杨志刚,郑志峰.滚子链传动噪声的发生过程[J].机械设计,1994,11(3) : 22- 24.

[9] 王伟丽.对链轮节距精度的认识[J].有色金属工业, 2000(11):40.

[10] 郑志峰,王义行.链传动[M].北京:机械工业出版社,1984.

[11] 赵俊天, 胡升阳 ,董亚亚.30 t/h铝锭连续铸造机输送链链轮修形减振设计{J}.中国铸造装备与技术, 2015(4).

[12] 赵俊天,胡升阳,董亚亚 .30 t/h铝锭连续铸造机输送链系统链轮齿数优化[J].中国铸造装备与技术, 2015(3).

Pitch of 30 t/h aluminum ingot continuous casting machine conveyor chain sprocket gear optimization design and simulation

HU ShengYang ; ZHAO JunTian ; LEI ChunLi;DONG YaYa

(Lanzhou University Of Technology,Lanzhou 730050,Gansu,China)

Abstract:The conveyor chain of Aluminum ingot continuous casting machine is responsible for the delivery of molds and aluminum ingots. The unstability of chain transmission system leads to the forming of obvious water ripple phenomenon at the surface of the aluminum ingot, which affects the price and the quality of aluminum ingots . Through theoretical analysis and optimization the arc sprocket pitch to reduce the load of meshing impact, improving transmission stability. The model of conveyor chain system was established by multi-body dynamics software ADAMS. Through the simulation and calculation of the arc sprocket pitch and sprocket chordal pitch verify the effect of the conveyor chain performance.

Keywords:pitch;reference circle;meshing contact;angular velocity

作者简介:胡升阳(1990—),男,在读研究生,主要从事铸造工艺及设计的研究.

收稿日期:2015- 07- 27

基金项目:国家自然科学基金项目(基金号:51465035)

DOI:10.3969/j.issn.1 006-9 658.2016.01 .01 9

中图分类号:TG233+.6;

文献标识码:A;

文章编号:1 006- 9658(201 6)01 - 0054- 04

稿件编号:1507- 1005