轧机主电机轴瓦压力波动原因分析及对策

2018-06-22张新顺

张新顺

(新疆八一钢铁股份有限公司 轧钢厂 中厚板分厂,乌鲁木齐 830022)

液体滑动轴承具有摩擦系数低(可小至0.001)、承载能力强、使用寿命长等优势,因此广泛应运于各类传动设备的相对转动部位。目前,在运行过程中,八钢公司轧钢厂中厚板分厂轧机主电机经常出现轴瓦润滑油压力波动大的问题。笔者进行了原因分析,并采取了相应措施,解决了轴瓦压力波动大的问题,提高了主电机运行的稳定性。

1 径向滑动轴承液体动压形成的基本原理

1.1 径向滑动轴承液体动压形成的过程

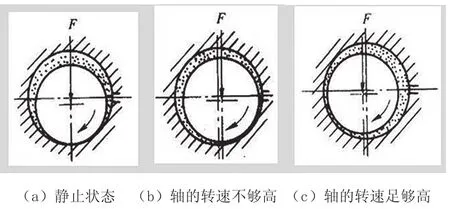

轴与轴承装配后,轴在静止状态时,轴处在轴承中的最低位置,如图1(a)所示,轴颈与轴承孔形成楔形油隙。当轴按图示箭头方向旋转时,由于油的黏性附着在轴的表面形成油层,该油层被旋转的轴带着一起旋转,油在楔形间隙中产生挤压而提高了压力(即产生了动压)。当转速不够高时,动压不足克服重力负荷而使轴顶起,此时轴与轴承仍处在接触摩擦状态,但此时轴会沿轴承内壁向上运动,如图1(b)所示;当轴的转速足够高时,动压升高到足以平衡轴的载荷时,轴便在轴承中浮起,此时动压形成,轴与轴颈之间完全被油膜分隔开来,如图1(c)所示。

图1 径向滑动轴承液体动压形成的过程

1.2 液体动压滑动轴承的特点

液体动压滑动轴承具有以下特点:液体润滑剂是被两摩擦面的足够高的相对运动速度带入两摩擦面之间,而形成连续稳定的油膜。因此,在液体动压轴承的启动和停车过程中,当轴的转速较低而不能形成隔开两摩擦表面的油膜时,就会出现轴与轴承的直接接触而磨损。

1.3 解决该问题的措施

通常解决该问题的措施有两个:一是通过选用合适的材料保证轴承能在直接接触条件下也能在短时间内正常工作,但这种方式还是不能彻底解决轴承摩擦磨损的问题,因此不适合频繁启停、频繁正反转的设备;二是在具备动压条件的前提下,再对轴承施加静压力,该静压力的大小足以克服轴的重力负荷,保证轴颈在低速甚至转速为零时也能与轴瓦之间形成油膜,这种方式就是液体动静压滑动轴承。从其工作原理及油膜形成方式可知,动静压滑动轴承既有全过程油膜保护的优势,又有油膜形成可靠的优点,因此被广泛应用于重要的机械设备中。

八钢中厚板分厂轧机主电机均采用了动静压液体滑动轴承。

2 动静压轴承在使用中存在的问题

八钢中厚板分厂轧机主电机的液体滑动轴承,在使用中主要存在润滑油压力波动大的问题。在调整好轴承静压力后(即满足电机零转速时轴颈有合适的顶起高度),主电机在运转过程中,原先调整好的静压力值就会出现大范围的上下波动,当压力值达到设定的保护值时就会出现主电机保护跳停。

2.1 压力变化的原因

人们把电机轴承座与电机轴颈看作一个密闭的腔体。根据流体力学基本原理,压力变化的实质是负载发生了变化,负载变化的结果反映在流量的变化。即在流量不变的情况下,负载越小压力越小,负载越大压力越大。反之,在负载没有变化的情况下,如果压力变化则说明流量在变。

2.2 流量变化的原因

在泵的流量、扬程没有发生改变,以及管路没有泄露的情况下,压力变化的原因只能是轴承的润滑油流量发生了改变,当轴颈与轴承的间隙变小时,流量减小,反之流量增大。

2.3 轴瓦与轴颈间隙变化的原因

2.2.1 转速对轴颈与轴承间隙的影响

根据液体动压油膜形成原理,两摩擦面之间必须有足够的相对运动速度,这是液体油膜形成的必要条件之一,并且转速越高,轴颈与轴承的偏心距越小,即轴颈与轴承的间隙越大;反之,间隙越小。

主电机运转后,由于转速是在零到最高工作转速之间频繁变化的,因此主电机轴瓦与轴颈之间的间隙是不断变化的。在空载运行中,该间隙值的最小值等于静压压力作用下轴承与轴颈产生的间隙值,最大值是轴颈转速使轴颈与轴承的轴心偏心量达到稳定状态时的间隙值。

表1 解决办法

2.2.2 工作负载对轴颈与轴承间隙的影响

在轧钢过程中,主电机转轴的负载是动态变化的。由于静态时调整的静压力只是在克服轴的重力负荷的情况下,使轴颈与轴承之间形成了一定的间隙,但在动态情况下,一方面轴的负荷是动态变化的,负载变化会造成间隙变化;另一方面,轴转动后还会形成动压。动压方向取决于静压力的大小。如果静压力使轴的中心在轴承的中线下方(人们将此时轴与轴承的偏心距称为正偏心距),那么动压方向向上,并与静压形成向上的合力,使轴心继续向上运动,此时偏心距变小,轴与轴颈间隙增大;如果静压力使轴的中心在轴承的中线上方(人们将此时轴与轴承的偏心距称为负偏心距),那么动压方向向下,与静压的方向相反,会使轴心向下运动,此时偏心距变大,轴与轴颈间隙减小。

经过层层分析,笔者确定:造成主电机轴瓦润滑油管路的压力在主电机运行过程中波动大的原因是主电机转子在动静压的综合作用下,其定起高度发生了变化,导致滑动轴承与轴颈间隙发生了变化。

3 解决办法

轴颈与轴瓦间隙的变化,导致轴承静压压力的变化波动。通过上述分析,笔者清楚地了解了工作状态下静压压力及其波动的原因,并找到了解决的办法。解决办法如表1所示。

由于主电机负载工况下,转速及负载对轴瓦间隙的影响所造成的具体变化量是非常复杂的,因此在实际的压力调整中,只能按照上述分析的方向趋势对轴瓦静压力进行调整,调整的目标是减小静压力的波动,使该压力值基本稳定在设定的数值,具体的调整量以实际状态为准。

通过实际调整,解决了中厚板粗轧机、精轧机主电机轴瓦静压压力波动大的问题,提高了主电机设备的运行稳定性,也提高了主电机轴瓦的润滑可靠性。

4 结语

液体动静压滑动轴承的润滑压力波动是常见的现象,但通过对其压力波动原因的分析,人们不仅解决了影响设备稳定运行的问题,并且更加深入地理解和掌握了液体动静压滑动轴承工作原理,这有利于对液体滑动轴承的使用和维护。