USP强化工艺对金属材料表面性能影响研究

2018-06-22王洪波杨天南刘迎春郝永刚

王洪波 杨天南 刘迎春 王 征 郝永刚

(1.中国人民解放军95952部队,酒泉 735018;2.海军驻沈阳地区发动机专业军事代表室,沈阳 110043;3.中国人民解放军93010部队,沈阳 110000;4.中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043)

近年来,喷丸强化工艺被认为是一种使金属表面产生晶粒细化的过程,其中细化颗粒在表面区域中从表面向内部逐渐增加到一定深度,在材料表面区域至一定深度处引入残余压应力,使材料对疲劳裂纹延伸产生高抵抗力,以改善疲劳强度和总体寿命[1]。喷丸强化属于冷加工表面改性技术,即在外力驱动下,喷丸介质以一定的速度撞击靶材,使靶材表面发生塑性变形,在靶材表面形成凹坑,无数凹坑重叠形成均匀的残余压应力层[2]。大多数的材料失效(如疲劳断裂、微动疲劳、磨损和腐蚀)都源自工件的外层,而喷丸强化工艺可以抑制工件表面裂纹萌生及抵抗工件表面已出现的微裂纹延伸,它对提高工件结构承载能力和改善结构总体性能非常有效。由于喷丸强化工艺与受喷靶材表面压缩残余应力之间存在紧密联系,影响喷丸强化效果的因素也非常多,因此,无论是在理论研究方面,还是实际工程应用方面,喷丸强化工艺都值得人们深入研究。

本文以超声喷丸强化机理为基础,建立单弹丸超声喷丸强化有限元模型,选择不同的工艺参数进行喷丸强化仿真,利用优化模型,分析受喷靶材的应力应变值,寻找最佳工艺参数,对超声喷丸强化工艺理论研究作进一步的探索。

1 强化机理

超声喷丸强化工艺属于一种将靶材表面晶粒细化到纳米级的过程,并在靶材表面区域引入压缩残余应力,以增加材料抗裂纹起裂能力和提高零件疲劳强度的强化工艺[3]。超声喷丸强化原理是利用超声波作为激振源,驱动弹丸以高速撞击靶材表面,使表面在瞬间产生塑性变形,形成由正压力和剪切力组成的应力系统,从而在受喷靶材的表面至一定深度处形成压缩残余应力场,达到提高靶材疲劳强度的目的。

超声喷丸强化过程使靶材表层区域发生塑性变形,在靶材的表面至一定深度处诱发压缩残余压应力场[4]。喷丸强化引起的塑性变形区域仅为200 300μm,因此产生极高的应力(应变)梯度,形成一定厚度的强化层,从而达到提高零件疲劳强度、改善零件疲劳寿命的目的。

2 算例和讨论

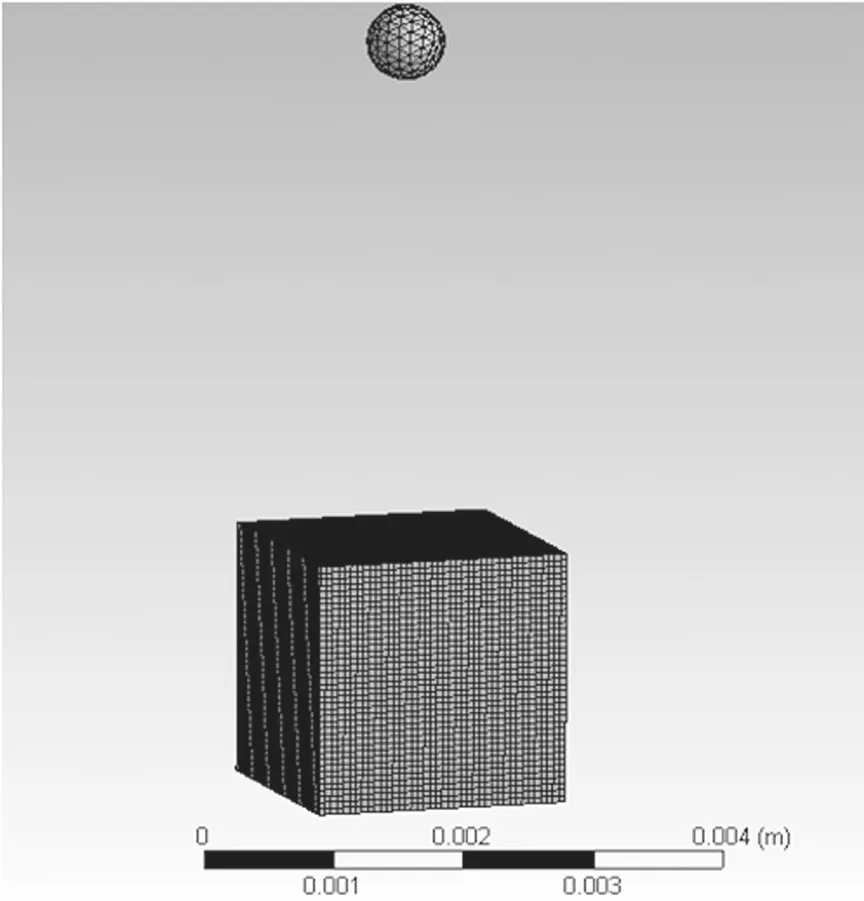

本文基于有限元软件ANSYS,利用CATIA软件建立喷丸强化模型,利用ANSYS/WORKBEACH软件进行单弹丸强化模型前处理,利用LS-DYNA Slover进行数值求解,利用LSPREPOST软件提取仿真结果,并对仿真结果进行分析[5-7]。划分网格后的喷丸强化模型如图1所示。

图1 划分网格后的喷丸强化模型

2.1 几何建模

利用CATIA软件建立单弹丸强化几何模型,其中受喷靶材的基本尺寸为2mm×2mm×2mm,控制弹丸直径为0.6mm,弹丸距离靶材受喷面4mm。

2.2 载荷与边界条件

2.2.1 施加载荷

靶材选用Q235钢,弹丸模型被视为刚性体,均选择SOLID164六面体单元。根据影响弹丸强化工艺过程的主要因素,制定施加载荷条件如下:喷丸角度为90°保持恒定,分别用速度为40m/s、60m/s、80m/s、100m/s的弹丸强化靶材;控制弹丸速度为60m/s,分别用喷射角度为30°、60°、90°的弹丸强化靶材。

2.2.2 边界条件

为了模拟大尺寸喷丸强化工件,靶材非受喷5个侧面采用非反射边界,从而避免应力波在边界处反射对模拟结果的影响,提高喷丸强化数值模拟的精确度。

2.3 数值求解

数值求解利用求解器ANSYS/LS-DYNA Slover,步长为100mm。本文计算受喷部位各深度处残余应力采用的方法是:划分网格后的靶材,可以将靶材看成若干层,抽取每层受喷部位的4个元素,取其残余应力平均值,视为该深度处残余应力值,从而可得到受喷靶材各深度处残余应力具体数值,进而研究各个工艺参数对强化效果的影响。

2.4 强化效果分析

2.4.1 喷丸速度对残余应力的影响

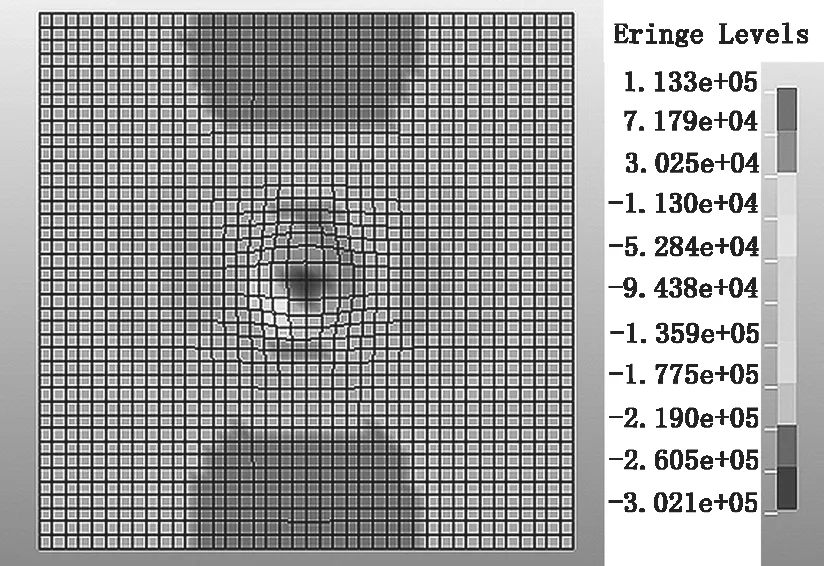

本节设置弹丸直径为0.6mm,分别以喷射速度为40m/s、60m/s、80m/s、100m/s的弹丸垂直喷射靶材,其中100m/s弹丸喷射靶材产生的残余应力分布云图如图2所示。通过速度研究不同弹丸速度对靶材残余应力场的影响规律,为实际喷丸强化过程弹丸速度的取值提供理论依据,合理设置实际喷丸强化过程的弹丸速度,以求达到最佳喷丸强化效果。

图2 100m/s弹丸喷射靶材表层残余应力分布云图

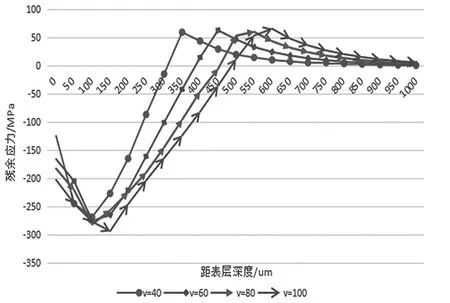

由图3可以得出,随着弹丸速度增大,曲线有整体右移的趋势,靶材沿深度方向,残余压应力先增大后减小,靶材表层残余应力值与最大残余应力值持续增大,增幅较明显,残余压应力场持续增厚,最大残余应力所在层深在持续变深,但二者变化幅度并不明显。随着弹丸速度增大,弹丸能量增加,弹丸传递给靶材的能量增加,致使靶材发生的塑性变形程度增大。因此,在不考虑靶材表面粗糙度的情况下,增大弹丸速度有利于提高靶材的抗疲劳性能[8]。

图3 不同速度弹丸喷射靶材残余应力随深度变化曲线

实际喷丸强化过程中,理论上可以通过增大弹丸速度得到较厚的残余压应力场。但是,增大弹丸速度,受处理靶材表面的粗糙度也会相应增加。因此,在对靶材进行喷丸强化处理时,应找出一个最佳弹丸速度,在使靶材满足强化要求和粗糙度要求的前提下,满足经济性要求。

2.4.2 喷丸角度对残余应力的影响

本节设置弹丸速度60m/s,弹丸直径为0.6mm,分别以30°、60°、90°的角度喷射靶材,90°角度喷射受喷靶材产生的残余应力分布云图如图4所示。研究不同喷丸角度对受喷靶材残余应力场的影响规律,为实际喷丸强化过程喷丸的取值提供理论依据,合理设置实际喷丸强化过程的喷丸角度,以求达到最佳喷丸强化效果。

图4 90°的角度弹丸喷射靶材表层残余应力分布云图

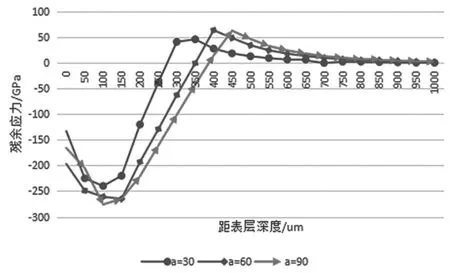

从图5可以看出,随着弹丸喷射角度增大,曲线有整体右移的趋势,靶材沿深度方向,残余压应力先增大后减小,靶材表层残余应力值与最大残余应力值持续增大,增幅均很小,残余压应力场厚度从30°到60°变化明显,而从60°到90°则几乎没有变化,最大残余应力所在层深在喷射角度为60°处最大。随着喷射角度的增大,表面残余压应力与最大残余压应力均增大,理论上可选择90°喷丸角度进行喷丸处理。但是,在实际喷丸强化过程中,相同速度的弹丸对同种靶材进行强化时,以90°喷射的弹丸携带的能量过大,容易对靶材表面质量造成一定的损伤,增大靶材表面粗糙度。因此,在对靶材进行强化处理时,可以选用60°喷丸角度,在满足强化要求的同时满足表面质量要求。

图5 不同角度弹丸喷射靶材残余应力随深度变化曲线

3 结论

本文利用ANSYS软件建立喷丸过程的单弹丸模型,研究弹丸速度、喷丸角度对靶材强化效果的影响,得出以下结论。

(1)随着弹丸速度增大,曲线有整体右移的趋势,曲线的特征参量均增大,靶材表层残余应力值与最大残余应力值持续增大,增幅较明显,残余压应力场持续增厚,最大残余应力所在层深持续变深,但二者变化幅度并不明显。

(2)随着弹丸喷射角度增大,曲线有整体右移的趋势,靶材表层残余应力值与最大残余应力值持续增大,增幅均很小,残余压应力场厚度从30°到60°变化明显,而从60°到90°则几乎没有变化,最大残余应力所在层深在喷射角度为60°处最大。弹丸速度的切向分量驱使弹丸挤压弹坑前表面,使靶材表层产生更大的压应力区域,弹丸速度的垂直分量驱使弹丸向下喷射,使靶材沿深度方向产生更厚的压应力区域。

总之,弹丸速度、喷丸角度的变化与受喷靶材内部残余应力的变化属于非线性关系,各个工艺参量改变,均会引起靶材内部残余应力场的改变,但靶材内部残余应力场曲线的变化趋势是一致的。

[1]方博武.受控喷丸与残余应力理论[M].济南:山东科学技术出版社,1991.

[2]Coello C A C,Pulido G T,Lechuga M S.Handling Multiple Objecives with Particle SwarmOptimizations[J].IEEE Transactions on Evolutionary Computation,2004,8(3):256-279.

[3] ERDL Rios,A Walley,MT Milan,etal.Fatigue Crack Initiation and Propagation on Shot-peened Surfaces in A316 Stainless Steel[J].International Journal of Fatigue,1995,17(7):493-499.

[4]H Luong,MR Hill.The Effects of Laser Peening and Shot Peening on High Cycle Fatigue in 7050-T7451 Aluminum Alloy[J].Materials Science & Engineering A,2010,527(3):699-707.

[5]张红松,胡仁喜.ANSYS有限元分析从入门到精通[M].北京:机械工业出版社,2011.

[6]尚晓红,苏建宇.ANSYA/LS-DYNA动力分析方法与工程实例[M].北京:中国水利水电出版社,2005.

[7]黄志新.ANSYS Workbench16.0超级学习手册[M].北京:人民邮电出版社,2014.

[8]付敏.TC4钛合金喷丸强化有限元模拟[D].大连:大连理工大学,2014:6-8.