普通车床铣床一体化教学有机结合

2018-06-22钟文伟

钟文伟

(广州市工贸技师学院,广州 510425)

广州市工贸技师学院实行普通车床和普通铣床一体化教学已经有一段时间,但都是分时分段独立进行。两个工种都有典型工作任务,学生往往是学完一个工种,隔一段时间再学另外一个工种。时间一长容易出现问题,所加工的工作任务(零件)单一,枯燥无味,学生学了车床忘了铣床,学了铣床又忘了车床,教学效果不佳。

1 设计有趣的工作任务

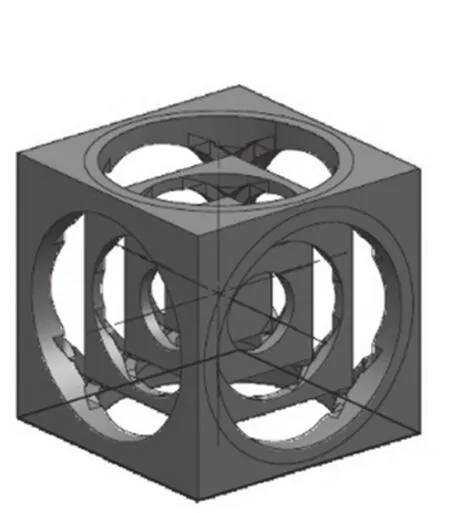

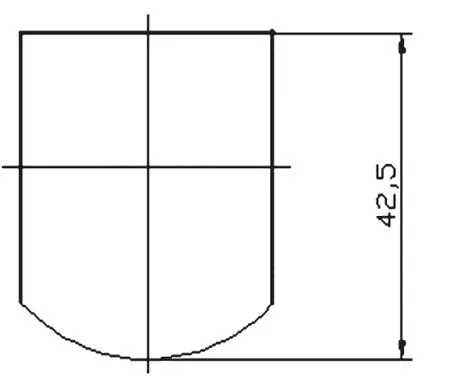

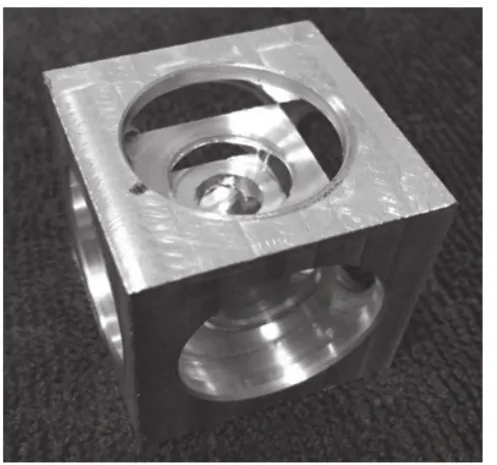

查阅相关资料,笔者结合本专业一体化课程需要,设计了工作任务,加工一个“套方”,如图1所示。所谓“套方”就是有三个大小不一的正方体套在一起且可以互相活动,学生第一次见到这个工件(也可以叫做工艺品)特别感兴趣,很想知道里面的正方体是怎样放进去的

其实要加工出这一个工件还真不是那么简单,其涉及车床和铣床的共同参与加工。其间,要设计制造一个简单的夹具,会用一些专业的电器用具。

2 分小组进行加工工艺制定

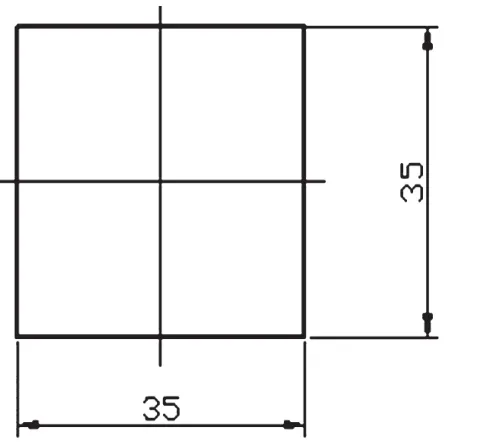

通过教师的讲解,学生根据图纸认真分析了这个套方的加工工艺如何制定,如图2所示

图1 “套方”工件

图2 加工工艺制定

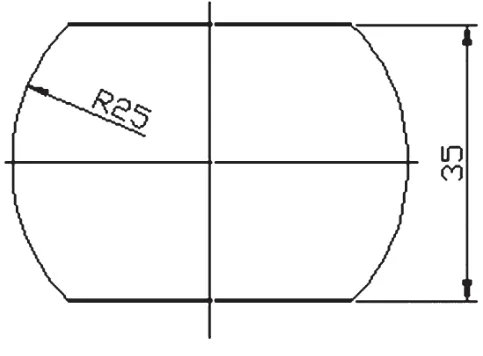

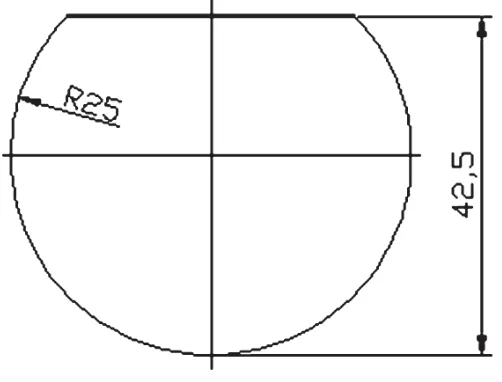

加工这个套方的材料是直径50mm、厚度38mm的铝块,首先要在铣床上把这个铝块铣成一个35mm×35mm的正方块。接下来,就要在车床上把这个四方块的六个面车出孔和切出内沟槽。但由于普通车床只有三爪卡盘,而三爪卡盘装夹正方形时又不能自动定心,所以要设计一个开缝的定位套(一个简单的夹具)。

3 具体实施过程

3.1 先加工出35mm×35mm正方铝块

把铝饼块竖直装夹在铣床的平口钳铣出一个基准面,保证42.5mm尺寸,如图3所示;反过来装夹,铣出与基准面平行的面并且保证35mm尺寸,如图4所示;再次装夹,注意调整工件基准面与平口钳基面相互垂直,铣出第三个平面并保证42.5mm尺寸,如图5所示;拆卸工件反过来装夹,铣出第四个面并保证35mm尺寸,如图6所示;最后把剩余的两个平面铣出同时保证35mm尺寸,届时正方体六个平面加工完毕。

图3 铣出一个基准

图4 铣出与基准面平行的

图5 铣出第三个平

图6 铣出第四个面

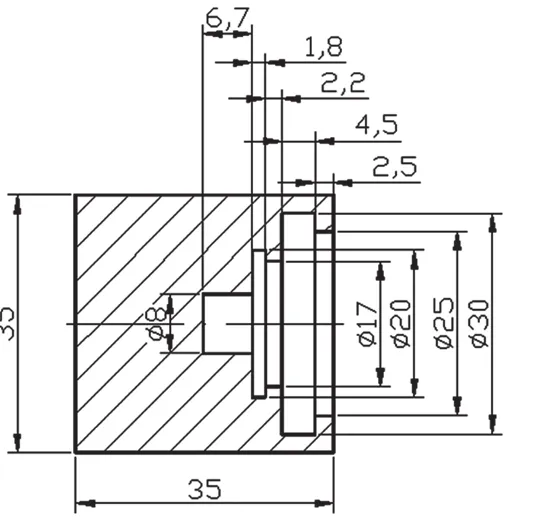

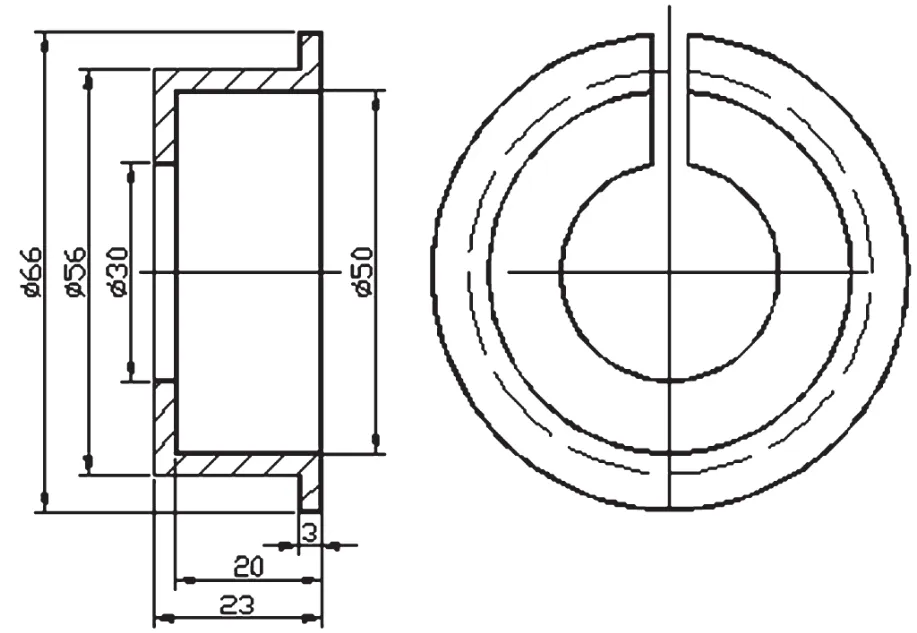

3.2 加工开缝定位套

加工开缝定位套时,工件设计图如图7所示。其具体步骤为:在普通车床上装夹直径70mm、长度50mm的铝棒,车平端面钻出中心孔;用直径24mm的麻花钻钻出底孔深28mm;车削内孔保证尺寸直径30mm,深度28mm;车削内孔保证尺寸直径50mm、深度20mm;车削外圆保证尺寸直径66mm、长度28mm;用切槽刀切出外圆,保证尺寸直径56mm、长度25mm;切下工件,调头装夹车平端面保证工件总长23mm;把加工好的工件装夹在台虎钳上用锯弓锯出开口缝。

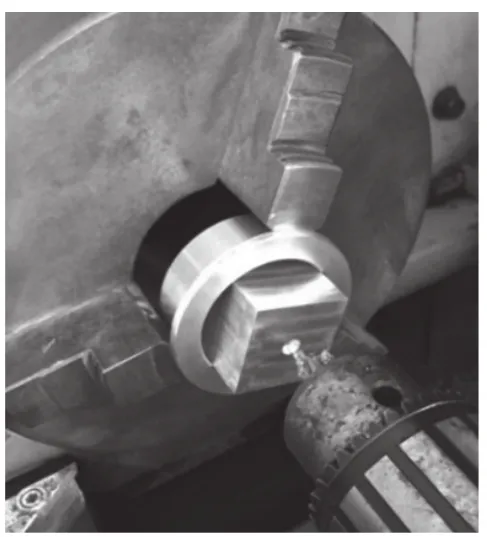

3.3 加工套方

加工套方的具体步骤为:在车床上把铣好的铝方块放进开缝定位套中,再装夹在三爪卡盘实现自动定心;用中心孔在工件平面钻出中心孔,如图8所示;再用直径8mm的麻花钻钻出底孔,其深度为18mm,如图9所示;用内孔刀车出内孔并保证尺寸直径17mm、深度11mm;用内孔刀车出内孔并保证尺寸直径25mm、深度7mm;用特制刃磨刀宽为1.8mm的内切槽刀切出内径20mm、宽1.8mm的内沟槽;再切出第二条内径30mm、宽4.5mm的内沟槽;这样重复以上过程车削加工五次,如图10所示;在加工第六个面的时候要先用热熔胶把已经加工好的五个面里面的空隙填好,等热熔胶干透就可以装夹上车床车削加工最后一个平面;套方加工好后把里面的热熔胶全部清理干净,表面可以再用砂纸进行抛光修饰,如图11所示。

图7 加工开缝定位套

图8 钻出中心孔

图9 钻出底

图10 切出内沟槽

图11 套方加工完成后的处理

4 结语

通过加工“套方”这个工件,人们可以把普通车床和普通铣床的一体化教学有机地结合在一起。由于这个工件的特殊性,学生对其产生极大的兴趣,想要学习其加工工艺。这一个看似简单的工件其实包含着普通铣床和普通车床的大量理论知识和操作技能。

对于铣床加工部分,学生要掌握立铣床的操作技能,掌握如何根据材料选择铣刀种类,怎样装夹找正毛坯,确定基准面。铣削时铣刀的吃刀深度、走刀量如何确定。加工工件时,如何保证工件的尺寸精度和形位精度。

在普通车床加工部分,车床配备的只有通用的三爪卡盘,而三爪卡盘是不能够直接装夹正方块达到自动定心的,所以要考虑设计一个小夹具。通过设计这个夹具,学生可以初步了解简单的夹具设计及制造方法,要加工这一个开缝定位套就需要掌握很多普通车床的操作技能,包括90°外圆刀、外切断刀、内孔刀、内切槽刀的刃磨方法。车削技能包括端面、外圆、内孔、内外沟槽的车削方法。

除了掌握车、铣机加工技能,还要学会一些小电器的使用,如热熔胶枪的使用,从而拓宽学生的综合动手能力。

所以,作为一体化教学的执行者,教师要经常思考学生学习的工作任务,不要一成不变,要充分创新,努力提高学生的学习兴趣,多工种配合运用,提升教学质量。

[1]许兆丰.车工工艺学[M].北京:中国劳动出版社,1996.

[2]谢明.一体化教学模式在车工教学中的优势[J].中国科技创新导刊,2010,(27):42

[3]陈志毅.铣工工艺学[M].北京:中国劳动出版社,2014.