一种液体搅拌混合器自动化控制系统设计

2018-06-22秦冲

秦 冲

(三门峡职业技术学院,三门峡 472000)

自动化控制技术的发展带来了机械加工生产的自动化,传统的继电接触器控制已经无法满足自动化生产线的机械加工需要,基于PLC的控制系统设计将实现自动化设备的过程控制、可视化和自动化。物料混配系统是工业生产过程自动化的一个重要体现,在化工、食品、轻工等领域得到广泛应用[1]。本文利用PLC对工业生产过程进行控制,主要以物料的液位变化为被控变量,采用闭环控制系统,从而实现对液位的恒定控制,使得物料混配生产过程稳定。

1 搅拌系统工作过程

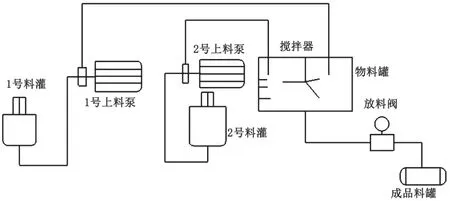

如图1所示,在搅拌系统中,电机M1带动1号上料泵、电机M2带动2号上料泵,M1和M2分别为物料罐提供两种原料,物料罐中的液位呈低、中、高三个状态[2]。搅拌器M3实现两种料的混配,混配完成后,利用放料阀门Y1将混配好的物料卸放到成品料罐中。

图1 液体搅拌混合系统的工作过程

2 液体搅拌混合系统控制要求

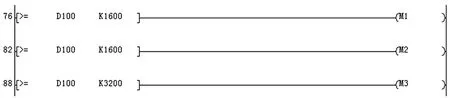

物料罐在注入(释放)物料时,液位开始变化。液位的变化情况由模拟量液位传感器采集,模拟量数值进入PLC后通过程序分析得出三个液位的标志,即低液位、中液位、高液位。其中,PLC的输入信号为0~10V,转换成数质量后为0~4000。现要求低液位数值为600,中液位数值为1600,高液位数值为3200。

1号泵电动机的起动是在物料罐出现低液位时(料罐空或料罐处于放料状态)开始起动定时器(定时器的时间设定与物料罐释放剩余料有关)。延时时间到后1号供料泵电动机开始运行,到达中液位时,1号供料泵电动机停止运行。2号泵电动机是在物料罐出现中液位时起动(为了避免放料时再次起动2号泵电动机,在其起动条件中加入上升沿信号),当到达高液位时(为了避免液体的波动而在成高液位出现假信号,设定延时2s),2号供料泵电动机停止运行。

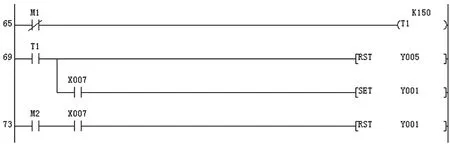

当到达高液位时,起动搅拌电动机开始实施对物料的搅拌(正向搅拌、反向搅拌),同时以正向搅拌为计数信号,对搅拌器的工作周期开始进行计数,计数到位后搅拌器停止运行。

当搅拌完毕后,开启放料阀,物料罐中的物料开始向成品料罐中释放。在物料罐出现低液位并实施延时后,关闭放料阀。放料阀门关闭后,碰块接触限位开关,并开始新一轮的物料混配。

本系统是在自动运行状态下实现对液体搅拌混合系统的程序控制,PLC除了正常的工艺控制外,还提供了运行状态指示等和报警器[3]。在物料罐中装有超声波液位传感器,用来实时检测料罐中的液位变化情况。课输出0~10V信号,经过PLC采集后进行物料混配的控制。整个物料混配控制系统可以实现数显可视化操作,目的是避免物料混配系统在工作的过程中对人体造成伤害。

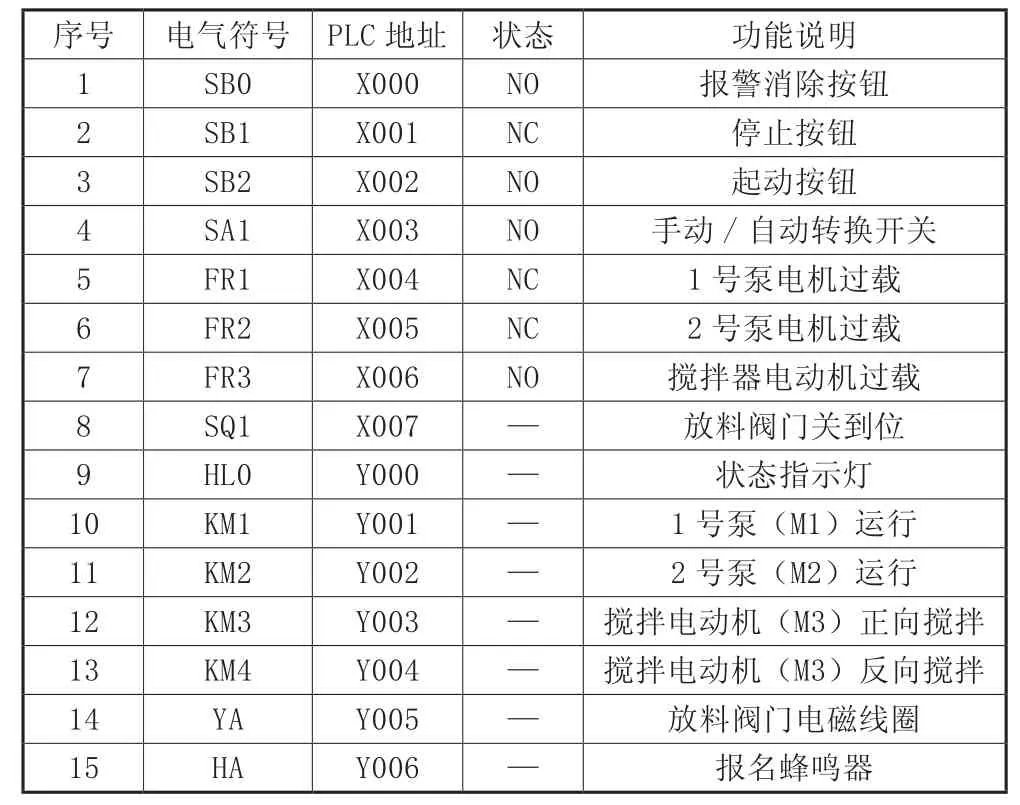

3 液体搅拌混合系统PLCI/O分配

本设计采用的是三菱FX2N-16MR-001型PLC和FX2N-2D特殊功能模块,用来实现物料的混配控制。共8个输入、7个输出信号,PLC的输入/输出地址分配如表1所示。

表1 液体搅拌混合系统I/O分配

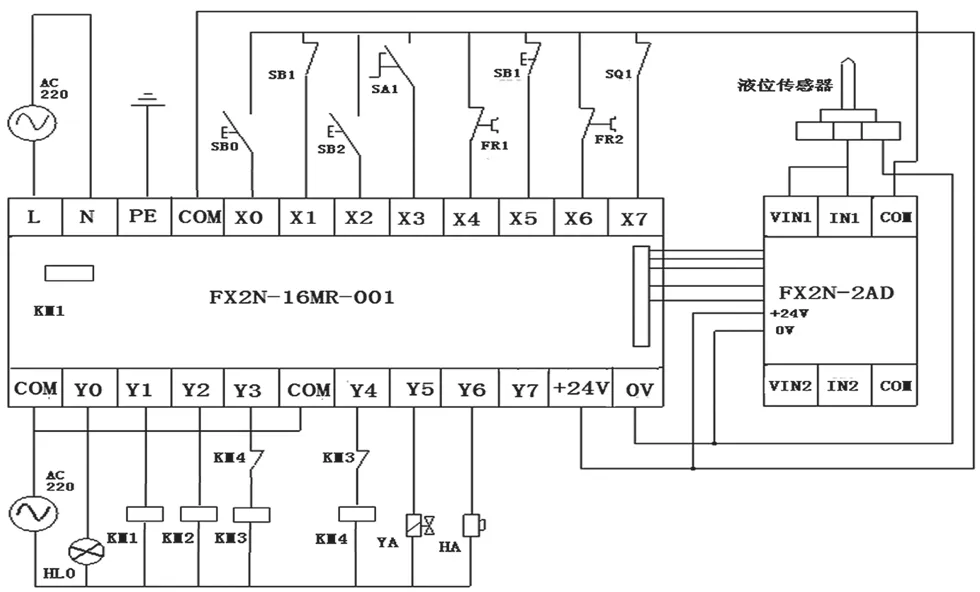

4 硬件设计

根据液体搅拌混合系统要求、PLC的工作原理以及其特殊功能模块FX2N-2D的模拟量输出原理,对物料混配的PLC外围接线进行设计,接线图如图2所示。

图2 液体搅拌混合系统PLC外围接线图

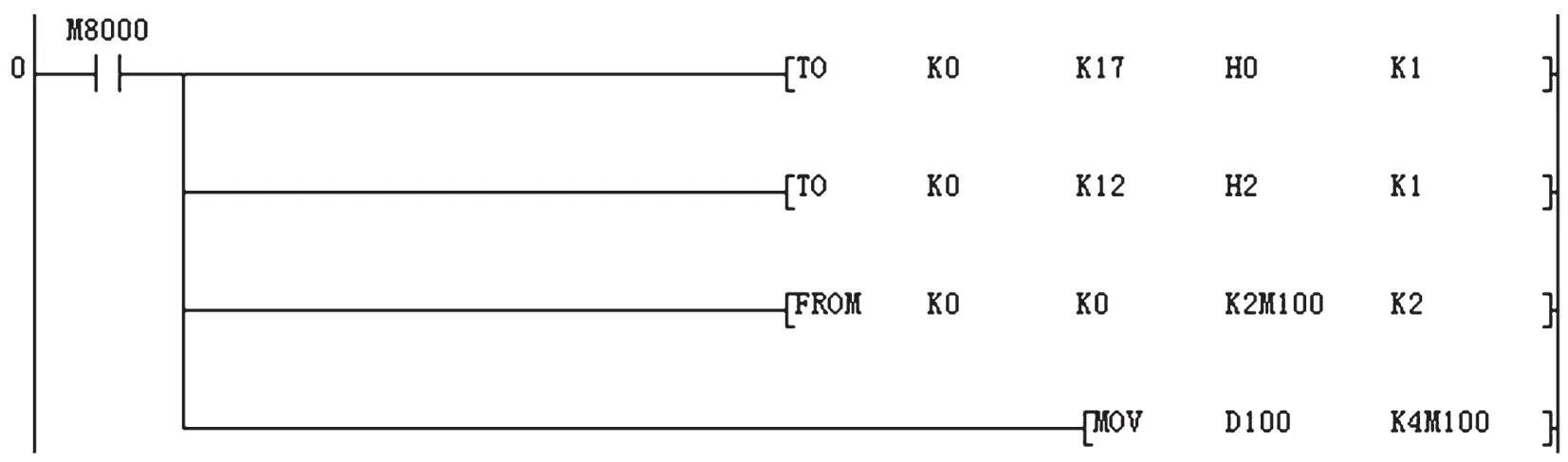

5 液体搅拌混合系统软件设计

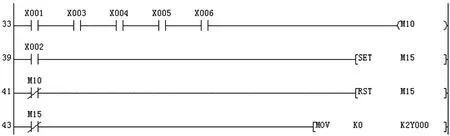

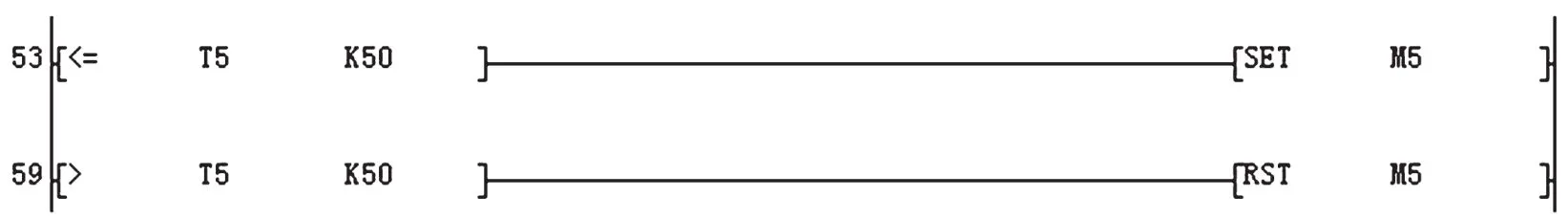

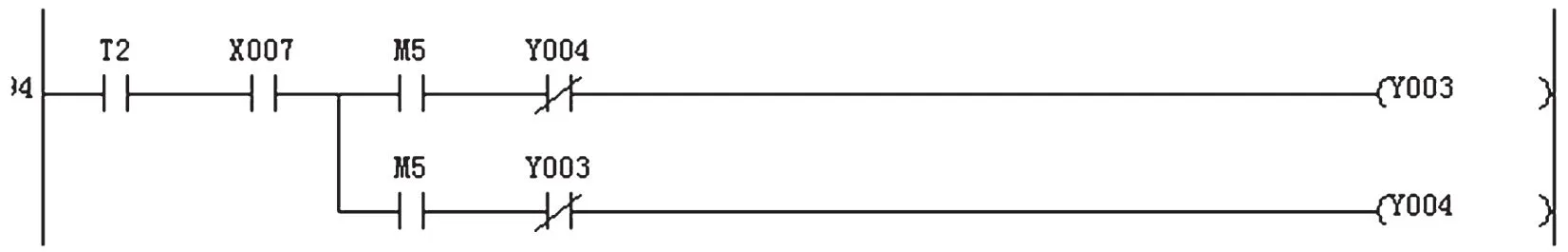

根据本系统的控制要求,利用PLC的特殊功能模块FX2N-2D实现液位(模拟量)数值读取如图3所示,自动(手动)运行标志处理如图4所示,利用PLC的震荡脉冲实现搅拌器的搅拌如图5所示。同时,利用低液位、中液位和高液位的控制程序实现对电机的控制如图6所示,低液位延时关闭放料阀、1号泵起停控制程序如图7所示,高液位延时后搅拌器开始搅拌程序如图8所示。除此之外,还增加有状态指示能灯、报警控制器及数显、触摸设计,最终完成对恒压供水系统的自动控制。

6 结语

本文将PLC控制技术及PLC的特殊功能模块功能引入到传统的物料混配系统控制中,设计了一种基于PLC的具备信号自采集和反馈功能的闭环控制PLC控制物料混配系统。这种由PLC控制的物料混配系统通过了仿真软件调试和实地调试,结果表明,其不仅自动化程度高,而且在可靠性、可优化程度以及操作人性化方面都较之前系统具有很大优势,可以实现对液位的恒定控制,使得物料混配生产过程稳定。

图3 液位(模拟量)数值读取程序段

图4 自动(手动)运行标志处理程序段

图5 震荡脉冲(搅拌器)程序段

图6 子程序/低液位、中液位、高液位程序段

图7 子程序/低液位演示关闭放料阀、1号泵起停控制程序段

图8 子程序/高液位延时后搅拌器开始搅拌程序段

[1]徐庆继.组态技术在物料混配系统中的应用[J].山东工业技术,2016,(23):205-206.

[2]王皓.模糊控制在物料混配系统中的实现[J].微型机与应用,1999,(6):49-50.

[3]张莹.基于PLC的物料自动分拣控制系统设计[J].科技经济导刊,2016,(33):37.