60 MN卧式钢管热挤压机液压系统的优化

2018-06-22徐海林

许 武,徐海林,李 军

(1. 中国宝武集团宝钢特钢有限公司钢管厂,上海 200940;2. 浙江久立特材科技股份有限公司无缝管事业部,浙江 湖州 313000)

0 前言

传统的无缝钢管成型工艺是二辊斜轧穿孔工艺,其原理是两向轧制变形,由轧辊和穿孔芯棒来控制钢管内外径,内部材质的精细化均匀度、内外径尺寸控制精度和内外壁表面质量较差。热挤压成型技术是无缝钢管加工成型领域的较新技术,其变形原理是三向挤压变形,由内外模具控制成型尺寸,故其在尺寸精度控制、内在质量等方面均远优于传统的穿孔工艺。从装备技术看,随着液压技术的不断发展,高压、大流量的液压系统能够满足钢材高变形抗力和狭窄的热变形温度区间,需要的大挤压力和快速的挤压速度要求。由于挤压机的动作多而繁杂,且要求的精度高,在挤压过程中需要提供基本恒定的速度和挤压力。所以,提供动力源的液压系统,需要有系统容量大、性能精度高的特点。

宝钢特钢的60 MN卧式挤压机组已运行了近十年,其液压系统为典型的高压、大流量阀控比例系统。前期运行中出现异常振动大、液压元器件损坏(包括泵体打坏)频繁、液压油污染严重、控制阀体卡死及磨损损坏等问题。因此,对历次发生的异常及故障进行跟踪,并探讨其成因,从原理、元器件选型、结构设计等方面对液压系统进行分析和研究,进而优化改造。

1 60 MN卧式钢管热挤压机组液压系统

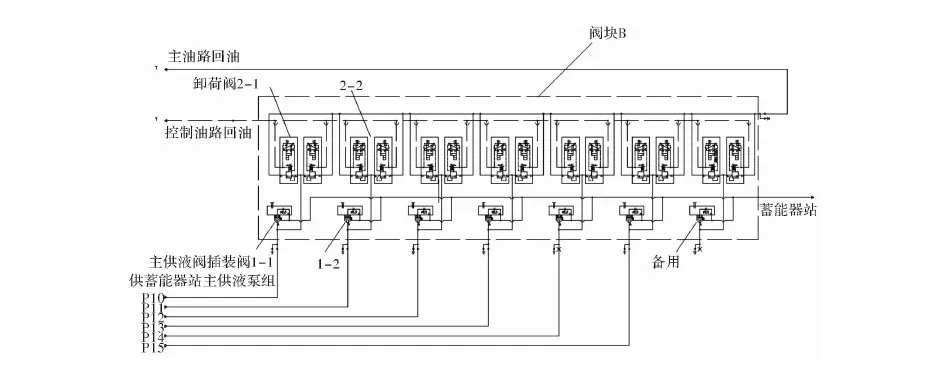

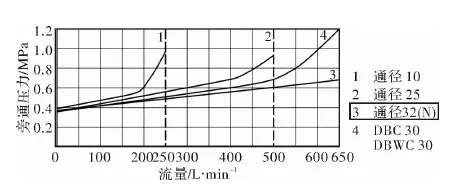

图1为60 MN卧式钢管热挤压机组液压系统泵站简化图。挤压机液压系统主作业过程:待挤压状态,蓄能器站由供蓄能器组主供液泵组(6台主泵同步)提供液压油充能,当蓄能器站压力充至32 MPa时,由各泵自带的压力反馈装置使各主泵的斜盘式配油盘角度调至0°,即供液泵组的输出流量降至接近0 L/min,但蓄能器站的32 MPa压力始终由该组主供液泵组提供微小的高压液压油流量来保持,故该6台主泵组成的主供液泵组即使是在流量输出几乎为0的情况下,仍需始终保持32 MPa压力下工作;挤压动作开始时,空行程段先由水平布置的2个φ400 mm的活塞式油缸动作,带动φ1000 mm的柱塞式挤压主缸,并由高位油通过充液阀向其提供低压大流量的液压油,完成快速的挤压杆移动;然后在压力开关的控制下按PLC程序关闭充液阀,由蓄能器站主供液泵组共同向挤压执行油缸供高压液压油,完成管坯挤压变形所需的高压挤压动作。

图1 挤压机液压系统泵站简化图

2 挤压机液压系统故障分析

投产前几年实际运行中,挤压机液压系统出现了诸多问题,主要有:(1)供蓄能器站及挤压主动作的主供液泵组(6台)损坏频繁、寿命较短;(2)蓄能器站及6台供蓄能器组的主供液泵组的泄油回油管道(即B集成控制阀块的回油管道)振动极大、频繁破损等。

经现场跟踪后分析认为,造成主供液泵组频繁损坏的原因有:

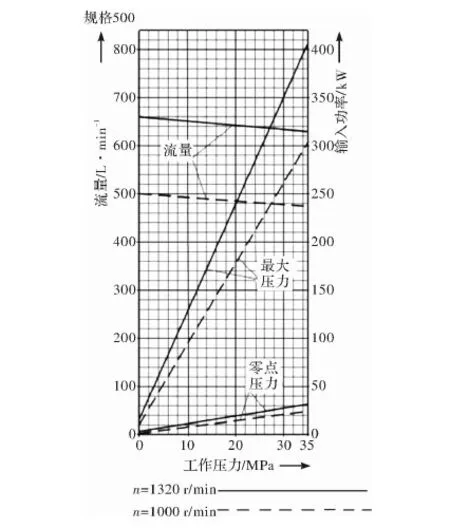

(1)原设计在待挤压机状态,蓄能器站由供蓄能器站的主供液泵组(6台液压泵)提供液压油充压、并始终保持在32 MPa高压状态,蓄能器站液压油压力由液压泵调定值决定,而输出流量频繁在全流量输出和接近为“零”输出的恶劣状态(其切换的频繁度以蓄能器站的内泄漏压降决定)。主供液泵转速为1 000 r/min,从图2所示的该型泵的压力-流量特性曲线来看,已经不在图中虚线所包络的正常工作范围,故明显可见工况恶劣。

图2 压力-流量特性曲线

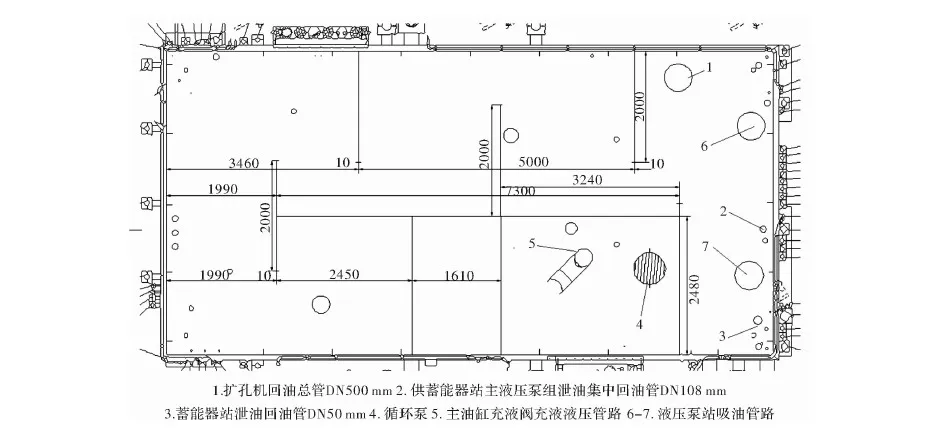

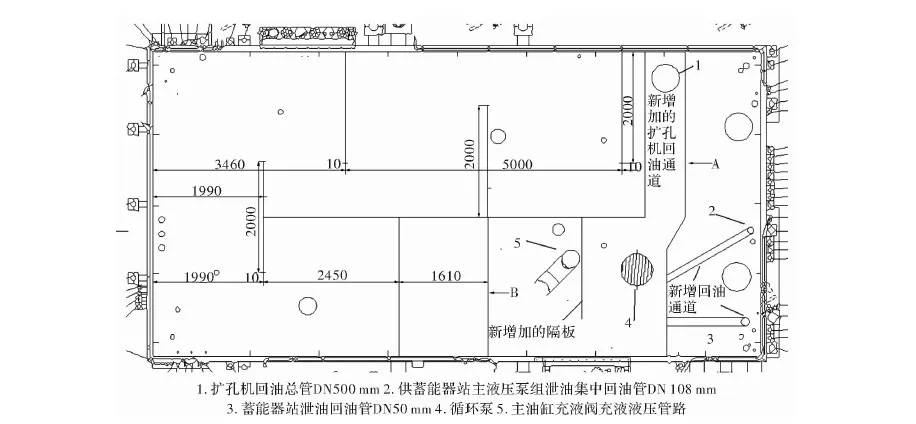

(2)液压油箱内部结构不合理。图3为液压系统油箱内部结构和管路布置示意图。可以明显的看出回油总管1、2、3与液压泵站吸油管路6、7口置于油箱同一隔腔且位置相当接近,易造成回油不经充分有效的循环过滤而直接被吸入液压泵的问题。而回油管路与油箱循环过滤泵又在不同的隔腔,使油液过滤效率大为降低。同时也无法让油箱内的油液形成充分的紊流得到有效的循环、过滤,不利于机械杂质的有效过滤和液压系统高低压切换过程中油液内气体的析出[1-5]。

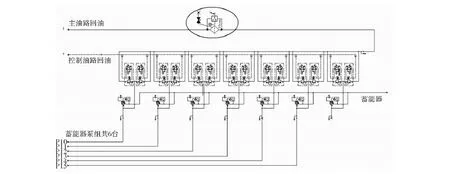

(3)液压泵站各主泵溢流汇集到总回油管后直接回油箱。液压管路系统如图4所示。

液压管路主动作过程为:6台供蓄能器的主供液泵通过主阀插装阀组1和卸荷阀组2分别控制向蓄能器供液和卸荷。当蓄能器需要补液(充压)时,以压力信号比较关闭卸荷阀组2(控制油单路供液),打开主阀插装阀组1,蓄能器压力达到设定值时,关闭主阀插装阀组1,打开卸荷阀组2。一旦各供液主液压泵出现故障(如泵内配件磨损、碎裂,或因高压油管检修、换泵等外界因素带入的杂物),大量杂物或机械碎屑颗粒直接回至油箱,极易导致系统油液的严重污染,从而影响系统液压阀卡阻、动作失效、振动加剧等故障,而且处理难度极大[6-9]。

图3 液压系统油箱内部结构和管路布置示意图

图4 液压管路系统

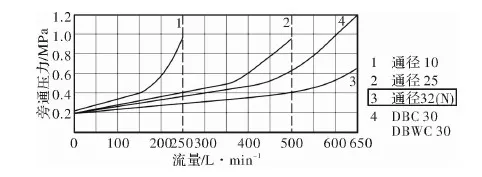

造成蓄能器组及6台供蓄能器组主供液泵的泄油回油管道(即B集成控制阀块的回油管道)振动极大、频繁破损等问题的主要原因:卸荷控制阀选型(型号为:DBW 30B2N5X/325Y...R32)不合理,导致瞬间高压泄油,对回油管路冲击极大[10-14]。由图5的流量-压力特性曲线可以看出,该阀的特性是在高压的状态下瞬间大流量卸荷时会产生一定的旁通背压。按一台供液主泵由两个卸荷阀卸荷,一个卸荷阀流量按照334 L/min计,卸荷时旁通压力约为0.58 MPa,多个阀叠加后其振动就较大。同时,由于原系统中6台供蓄能器组主供液泵的同时向系统供液的流量极大,故其充液、卸荷的切换频率相当高更加剧了振动。

图5 流量-压力特性曲线

3 改进措施

针对供蓄能器站主供液泵组的6台液压泵长处32 MPa高压,而其输出流量又频繁介于全流量和接近为0 L/min(实际可称为“闷泵”状态)间切换的恶劣工况问题,研究并试验以不同方式来改变该组泵的运行模式,确定其改进措施。

将6台供蓄能器站的主供液泵组运行模式改为待挤压时,蓄能器站液压油压力在PLC程序控制下,由始终保持32 MPa改为30.5~32 MPa的压力范围控制。挤压机待机时随着蓄能器内泄漏,蓄能器组的液压油压力由32 MPa降至30.5 MPa时,仅选择6台供蓄能器站主供液泵组中的2台充压。通过程序控制将该2台主供液泵的溢流阀关闭,由所选的2台泵向蓄能器站输出补充高压液压油,当蓄能器站压力提高至32 MPa时,该2台主供液泵溢流阀打开,泵处于大流量、压力接近为0 MPa卸荷溢流的状态,泵组不再始终向蓄能器站提供32 MPa的高压,仅充压时为全流量高压输出。按该类泵的运行特性曲线,该组泵的运行工况处于比较合适的范围,能较好的改善其工作状况。同时,在基本满足运行节奏的前提下,有6台主供液泵同时大流量高压充液改为2台泵充液,充液流量的减少也减缓了泵处于高压大流量输出和“0”输出的切换频率,有利于该6台主供液泵的运行稳定。

就主油箱结构不合理,回油总管与液压泵站吸油管路口置于油箱同一隔腔且位置相当接近,回油不经有效过滤处理,而易被直接吸入吸入液压泵的弊端,实施了液压油箱内部结构的改造,如图7所示。主回油管道通过新增液压油箱内部通道(为避免回油冲击,该通道设计时其截面积略大于回油管),将回油引至循环冷却过滤泵吸油口区域,与液压泵吸油管道口区域隔离,使主回油经过滤、冷却等处理后再流至液压泵吸油管道口区域,使回油可经充分有效的循环过滤。同时,增加油箱内的隔板形成分区域的隔腔制造油液通道增加了油液的阻力和流动量,也有利于机械杂质的有效沉淀、过滤和油液内气体的析出。

图7 改造后液压油箱内部结构

针对液压泵站各主泵溢流汇集成总回油管后直接回油箱,而导致的某一台液压泵出现故障(如泵内配件磨损、碎裂,或因高压油管检修、换泵等外界因素带入的杂物),大量杂物或机械碎屑颗粒直接回至油箱,极易使整个系统油液的严重污染,从而引起系统液压阀卡阻、动作失效、振动加剧等问题。在不对液压管路系统做大的改动的前提下,仅对工况较差、实际损坏频繁的蓄能器站供液主泵组的溢流回油管道增设过滤器,如图8所示。液压泵零件出现磨损甚至打坏,而产生的机械碎屑,在增设的过滤器进行处理极大地减少机械碎屑回油箱的机率和数量,同时,极大减缓了大油箱油液受污染的可能,减轻液压系统大过滤装置的压力,也便于日常的检查维护。

图8 改进后液压管路系统

针对蓄能器组及6台供蓄能器主供液泵的泄油回油管道(即B阀块的回油管道)振动极大、频繁破损等问题的改进措施:将原卸荷阀改为带切换时间延迟的溢流阀,选用DBW 30B2N5X/325Y...R12阀。改型前后阀的实际区别仅是在控制主卸荷阀开启油路上加装了一个节流阀,但这样的改变使控制油的流通能力减少,延迟主阀的启闭时间,减缓了卸荷冲击,避免了卸荷瞬间大流量高压释放时的冲击振动。如图9所示,改型后的卸荷阀旁通压力是原用阀的一半,卸荷流量同样为334 L/min,旁通压力约为0.32 MPa,实际使用效果优异[15]。

图9 改型后的卸荷阀的流量-压力特性曲线

4 改进效果

经过现场反复试验、调试后,蓄能器站到控制阀台的6路管道、控制阀台回油管道的频繁剧烈振动已得到有效消除。蓄能器站泄压初始阶段的异常噪声得到了明显的控制。改造后针对油液清洁度情况按每月一次的频率进行了跟踪,从检测结果和实际运行情况看,与改进前每年需清洗一次油箱相比,系统的油液清洁度可以长时间保持正常合格状态,近两年均未出现明显的污染迹象。蓄能器站供油主泵自投产至实施改进之前的5年多时间内,共报废7台,自调整改进蓄能器站主供液泵组控制方式近两年以来,主泵组的工作状态良好,尚未发现异常、损坏。综上,每年产生降本增效效益逾120万余元。

5 结束语

从液压原理,化繁而简进行单回路的分析,联系动作结合液压元器件功能特性进行研究,透过现象分析故障成因。由此,发现了钢管热挤压机液压系统原设计结构上的不足,原理及元器件选型上的不适合,进而进行了系统分析和针对性的改进。改变了主供液泵运行模式,使泵组仅充压时为全流量高压输出;改造液压油箱内部结构,新增液压油箱内部通道和油箱内的隔板,使机械杂质有效沉淀;回油管道中增设过滤器,减缓了大油箱油液受污染的可能;原卸荷阀的改型为带切换时间延迟的溢流阀,减缓了卸荷冲击,避免了卸荷瞬间大流量高压释放时的冲击振动。达到了故障大大减少、运行稳定可靠的效果。

[1] 雷天觉. 液压工程手册[M]. 北京:机械工业出版社, 1990.

[2] 史纪定, 嵇光国. 液压系统故障诊断与维修技术[M]. 北京:机械工业出版社, 1990.

[3] 章宏甲,黄谊. 液压传动[M]. 北京:机械工业出版社, 1993.

[4] 郭允, 潘国辉, 高海平, 等. 液压系统噪声的分析与控制[J]. 液压气动与密封, 2003(06): 24-25.

[5] 陈柏金, 黄树槐, 魏运华, 等. 锻造液压机高压卸载系统改进研究[J]. 液压与气动, 2008(01): 57-59.

[6] 王丽薇, 杨文一, 高殿荣. 大型快锻液压机卸压管道振动分析与消振措施[J]. 液压与气动, 2010(10): 67-69.

[7] A S Tijsseling. Water hammer with fluid-structure interac-tion in thick-walled pipes[J]. Computers and Structures. 2007, 85 (11-14) : 844-851.

[8] 法特, 潘灵永, 李宝仁. 瞬态压力突变下管道振动研究[J]. 机床与液压, 2010, 38(13):40-43.

[9] 智润芳. 液压系统开式油箱的设计及结构改进[J]. 机械工程与自动化, 2005(03): 106-107.

[10] 王强. 液压油箱的合理结构[J]. 工程机械, 1989(01): 50-51.

[11] 张多迪. 高速数据采集分析系统(FDAA)在工程项目中的应用[C]// 中国金属学会. 第十一届全国自动化应用技术学术交流会论文集. 北京:冶金自动化, 2006:3.

[12] 汪龙. 液压过滤器的选型设计与分析[J].过滤与分离,2016,26(02):17-21.

[13] 于良振, 王正磊, 高昂, 等. 二通插装溢流阀中节流孔的功能分析[J]. 流体传动与控制, 2010(02): 20-21.

[14] 刘春生, 张艳军, 张才. 液压传动系统的回油背压特性[J]. 黑龙江科技学院学报, 2005(03):133-136.

[15] 李磊. 倾斜柱塞式斜盘变量泵的流量特性研究[D]. 成都:西南交通大学, 2011.