热连轧精轧机组降低轧辊轴承消耗措施探讨

2018-06-22张志广

张志广

(敬业钢铁有限公司 板卷厂, 河北 石家庄 050400)

0 前言

敬业1250热轧带钢生产线精轧机组由F1E立辊轧机及7架四辊轧机组成,自投产以来频繁出现轧辊轴承非正常损坏,由此引发的设备停车可达6~10小时/月,严重影响轧机的生产效率及生产成本。

1 精轧机组轧辊轴承的配置及工况

F1E立辊轧机最大轧制力1 000 kN,单边最大压下量5 mm,操作侧和传动侧立辊对称布置,立辊上下两端均选用双列圆锥滚子轴承。F1-F7轧机最大轧制力20 000 kN,F7出口速度最大15 m/s。工作辊固定端采用四列圆锥滚子轴承加推力调心滚子轴承形式,自由端安装四列圆锥滚子轴承;支承辊两端均采用四列圆柱滚子轴承加双列圆锥滚子轴承配置。所有轴承均采用人工添加干油脂的方式润滑。工作辊和支承辊在线下注油完成后再上线,F1E立辊每6小时在线注油一次。

2 轴承损坏原因分析

2.1 FIE立辊轴承

通过现场对轴承损坏情况进行统计分析及拆箱检查发现,F1E立辊轴承损坏主要集中在下轴承箱,并且箱内普遍有明显进水现象,部分滚珠已出现锈迹。针对上述问题,对轴承箱密封装置进行了改进,改进前如图1a所示,肩环由轴承透盖间的径向间隙为10 mm,轴向间隙为40 mm。改进后如图1b所示,把合螺栓由外六角改为内六角,使肩环与轴承透盖间的径向间隙由10 mm缩小为2 mm,轴向间隙由40 mm缩小为3 mm;新增了排水孔和挡水环,使通过水封的冷却水可以及时排出箱外,同时,调整下轴承箱注油周期为3小时。另外,根据F1E立辊对称布置的特点,定期互换操作侧和传动侧轴承箱上线位置,以减少轴承外圈的非均匀磨损。通过上述改进使下轴承箱的密封效果得到了明显改善,一年以来轴承未发生损坏现象。

图1 F1E立辊轴承箱密封结构改进对比图

2.2 工作辊轴承

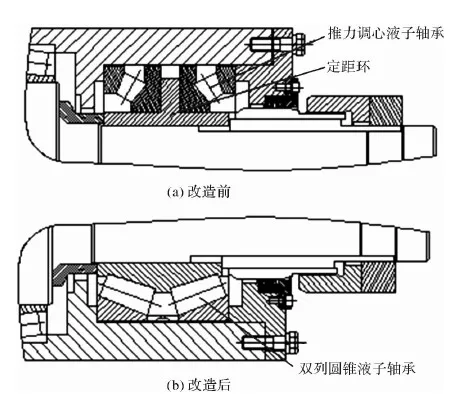

工作辊轴承损坏主要为固定端推力调心滚子轴承,并且多次出现轧机操作侧卡板螺栓断裂现象,而操作侧和传动侧的四列圆柱滚子轴承基本无损坏;检查箱内润滑脂基本正常。因此可以断定轧制过程中轴向力过大,超出推力轴承的额定载荷为轴承损坏的主要原因。针对此问题,从减小轴向力和增大轴承的承载能力两方面着手解决。

一方面,通过吊垂线定期对牌坊的窗口找正、利用框式水平仪严格控制下支承辊水平,避免轧制过程中轴向力过大;另一方面,对操作侧承载轴向力轴承重新选型,将29348型推力调心辊子轴承更换为370640型大锥角双列圆锥辊子轴承,额定轴向承载能力Ca1由1 580 kN提高至2 001 kN,轴承的理论使用寿命可延长2.2倍左右,同时也便于装配工调整轴向游隙。改造前后的轴承座装配如图2所示。

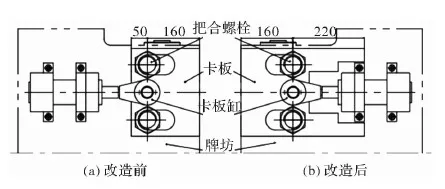

针对卡板螺栓容易断现象,本文将把合螺栓由原来45钢调质处理,改为42CrMo表面磷化处理,同时优化卡板结构增大其承载能力,卡板改造前后结构对比如图3所示,改造后承载能力提升至原来的5倍左右,杜绝了由此引发的废钢及其它次生事故。

图2 工作辊直推轴承改进前后对比图

图3 卡板机构优化前后对比图

2.3 支承辊轴承

支承辊轴承损坏主要发生在下辊,固定端和和自由端发生损坏的概率基本相同。损坏部位集中在四列圆柱滚子轴承靠近轧制中心线的一列,两端的双列圆锥滚子轴承亦时有损坏。下辊拆箱后发现箱内均有比较严重进水现象、轴承透盖与轧辊肩环径向配合面下方有明显磨损,在正下方最为严重,向两侧逐渐减轻,宫型密封轴向方向上有卷边、烧伤现象如图4所示。通过现象分析,可以断定支承辊轴承损坏的主要原因为:轴承偏载和轴承座密封性能差,导致润滑不良。

图4 轴承透盖与肩环干涉图

支承辊下轴承座底部裙口为倒“凹”字型,换辊小车底座与轴承座接触部位为“凸”字型,二者之间装有标高调整垫板,换辊时,轴承座下方的的弧面垫落在调整垫板上,通过液压缸推入轧机。轴承座的调心机构为“弧面垫-平板”式。原设计轴承座底部裙口与换辊小车底座的配合间隙为1 mm(单边),换辊小车两侧鞍座中心线为2 190 mm。换辊小车底座为一个刚体,操作侧与传动侧中心距不变,而支承辊采用双止推结构,两侧轴承座与支承辊轴向定位,由于各零部件制造公差、轴承游隙调整等影响,中心距不能精确保证2190±1 mm,因此二者很容易发生干涉(如图5所示)。换辊时通常以卡耳与牌坊接触为标准,导致换辊小车牌坊二者无精确定位,轴承座裙口与底座中心偏离。此时因卡耳亦被牌坊与卡板轴向固定,轴承座处于过约束状态,轧辊在热膨胀或受轴向载荷较大时,两侧轴承座向同侧产生倾斜,或成“倒八字”状,致使轴承偏载严重。另因弧面垫接触圆弧面磨损、下支承辊水平度超差等因素也会造成轴承偏载问题的出现。

图5 下支撑辊轴承座与换辊小车干涉部位

3 改进措施

针对以上分析,采取了以下改进措施。

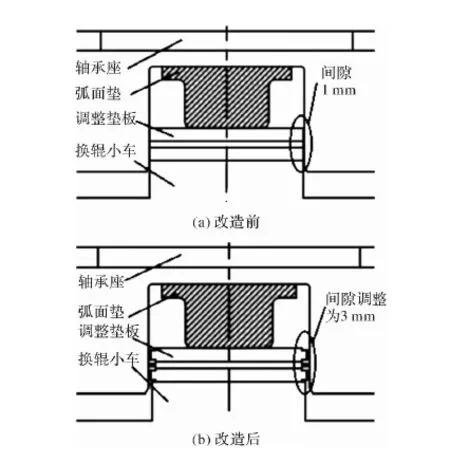

(1)消除下支承辊轴承座过约束,降低偏载问题。在换辊小车轨道上焊接定位块,实现轧机轴承座和底座在牌坊内精确定位;轴承座裙口单边加大3 mm,避免因辊系零件累积误差导致二者干涉;并将轴承座卡耳上牌坊侧的滑板改为“半梭形”,释放其轴向平移自由度。

(2)改进垫板结构、方便调整下支承辊水平,降低轴向力和偏载。原设计的标高调整垫板支撑面为大平面,使用时容易因氧化铁皮清理不净,影响下支承辊水平度,导致偏载现象和轴向力过大,改进后结构对比如图6所示。

图6 轴承垫板结构改进前后对比

(3)改良轴承座装配结构、增强密封性能。支撑辊原密封装置如图7所示,改进后的密封装置如图8所示,其优点如下:

图7 支承辊轴承座改造前密封结构

图8 支承辊轴承座改造后密封结构

保护罩和压环设计为一体,压环与止推轴承座间以O型圈代替XB450石棉胶板密封胶,止推轴承座处油封唇口朝里安装、同时在保护罩下部开孔避免箱内产生负压,在增强防水性能、减少油脂外溢损失的同时也增强了排水、透气性能。

四列圆柱滚子端的进水问题通过在肩环处增加外置水封、肩环与轧辊件增加O型圈,减少由轴承座内侧的进水量,同时将透盖最低处增加φ10 mm排水孔改为10 mm×80 mm的椭圆形排水孔,确保通过迷宫密封的水可以顺利排出。

(4)加强对轴承装配质量的管理和使用过程管理。严格按图纸要求范围控制各轴承的游间隙、轧辊和轴承座之间的相对窜动量,防止由轧辊和轴承座间窜动量过大导致的水封失效、传动侧轴承座向外侧倾斜及其引发的轴承偏载;对各轴承座编号,固定各轴承座之间的配对关系和使用位置,使轴承座之间、轴承座与轧机牌坊形成一定的对应关系,便于对问题进行分析和跟踪。

4 结束语

通过对精轧机组轴承损坏原因进行深入分析,并从密封和润滑、降低辊系轴向力、增大止推轴承的承载能力、改善轴承内应力分布等方面改进,1250卷板生产线的轴承烧损事故由每月的6起左右减少至现在的2起左右,生产效益显著增加。

[1] 庞界明.2350四辊轧机支承辊四列圆柱滚子轴承的研究与改进[J].冶金设备管理与维修,1998(06):19-21.

[2] 陈占福.配置双止推轴承支撑辊系的轴向约束问题研究[J].太原科技大学学报,2013(12):9-11.

[3] 叶名成,吴芳敏.马钢镀锌线光整机轧辊轴承轴密封装置结构的改进[J].安徽冶金,2010(01):59-61.

[4] 曹贤,何光星.轧机轴承座弧块调心机构的改进[J].冶金设备,1996(06):48-49.

[5] 顾勇,吴小涛.板带轧机轴承座调心机构的研究及改进[J].杭州师范大学学报(自然科学版),2011(01):77-81.

[6] 杨峻山.减少轧机工作辊轴承失效,提高轴承使用寿命[J].钢铁研究学报,2012(08):144-148.

[7] 饶静.轧机轴承烧损事故分析及改进措施[J].河南冶金,2006,14(05):49-50.

[8] 王金元,邓效忠.四辊轧钢机工作辊轴向力计算[J].轴承,2006(10):1-3.

[9] 陈兵,张雷,赵庆林.1420六辊冷连轧机工作辊止推轴承烧损原因分析与仿真[J].重型机械,2011(03):46-49.

[10] 李建华.四辊轧机工作辊和支承辊烧轴承原因分析[J].江苏冶金,2003(10):34-35.

[11] 张海军,王湘焱.四辊轧机工作辊轴承烧损原因分析及改进[J].轴承,2007(12):14-15.

[12] 赵宏伟,王振华,陈步权.多列滚动轴承的偏载及机构分析[J].宝钢技术,2001(03):24-27.