大倒角结晶器在线热调宽技术研究与应用

2018-06-22王会玉安领军杨拉道王梓亦

王会玉,高 琦,安领军,杨拉道,王梓亦

(1.中国重型机械研究院股份公司,陕西 西安 710032;2河钢集团邯钢公司一炼钢厂,河北 邯郸 056015;3.太原科技大学,山西 太原 030000)

0 前言

邯宝炼钢厂230 mm×2150 mm双流板坯连铸机2008年投产,是承担河钢集团高级别汽车钢、石油管线钢、微合金高强钢等品种钢的核心生产线。生产组织以兑现合同为核心、以客户需求为理念。连铸机具备多品种多规格大批量生产能力,但是对于高级别IF汽车钢,很多合同额属于小批量,单独组织浇次则对整个正常节奏带来很大影响。结晶器在线热调宽技术[1-2]的应用将极大地提高生产灵活性和合同兑现率,同时能提高连铸生产作业率,降低生产成本,提高企业产品竞争力。

该连铸机2011年投入使用大倒角结晶器技术。而应用于大倒角结晶器在线热调宽技术,国内尚属空白。通过力学和传热学研究以及现场经验发现,大倒角结晶器在线热调宽过程中,对锥度变化比较敏感,易产生角裂漏钢;因此首先需对在线热调宽过程中工艺参数调宽速度和拉速进行研究,同时优化调宽模型,最后对设备进行改造,提高结晶器窄边控制精度保证热调宽技术应用的安全性、稳定性和可靠性。

1 热调宽过程中工艺参数研究

结晶器热调宽是连铸机在浇注过程中通过驱动结晶器窄边铜板运动来改变结晶器浇注宽度的一种生产过程。结晶器热调宽过程中的工艺参数包含调宽速度、调宽加速度、软夹紧力和调宽过程中的拉速,其中最核心的工艺参数是调宽速度和调宽过程中拉速的设定。调宽速度设计太小会增大调宽过程中楔形坯的长度,减小钢水收得率;调宽速度设计太大又会造成出结晶器口坯壳厚度减小,增大漏钢风险影响正常生产。因此需对这一参数进行研究。

1.1 调宽速度

调宽速度的研究文献[3]提出了应用通钢量守恒定律来计算调宽速度。该文献提出的通钢量守恒定律即在结晶器液面保持恒定状态时,单位时间内从浸入式水口流入结晶器内的钢水等于结晶器出口流出的钢水。根据此原则推导出调宽速度表达式如下:

(1)

式中,Vm为调宽速度, mm/min;Vc为拉速,m/min;H为结晶器液面至结晶器铜板底部距离, mm;X为单侧调宽距离, mm;

通过式(1)得到了调宽速度与单侧调宽距离、结晶器液面至结晶器铜板底部距离和拉速之间的关系。可以通过此公式来计算每次结晶器热态调宽速度。

1.2 调宽过程中拉速的设定方法

1.2.1 临界应变假说[4~6]

结晶器热调宽技术应用的风险之一是存在调宽过程中由于靠近结晶器角部区域坯壳产生裂纹,最终导致生产过程中发生漏钢事故,造成生产的中断。此事故不仅造成设备的损失,同时打乱了原有的生产节奏,降低了连铸作业率。

文献[4]中提出了应用临界应变作为结晶器内坯壳产生裂纹的判定依据,并根据文献[7]给出了临界应变计算公式

(2)

1.2.2 拉速设定方法

通过式(2)提供了一种拉速的定量设定方法,结晶器热态调宽过程中宽边坯壳中不产生裂纹,即结晶器热调宽过程中宽边坯壳拉伸时的应变速率小于临界应变。文献[4]推导出的坯壳应变速率

(3)

式中,B为铸坯宽度, mm。

2 调宽动作模型优化

结晶器热态调宽的核心是调宽动作模型的设计与优化。调宽动作是通过窄边铜板旋转运动与平移运动的组合来完成的。旋转运动和平移运动组合方式不同就有多种不同调宽动作模型,目前主要包括变速变锥法和变锥平移法[8-9]。变锥平移法是先进行旋转运动,再进行平移运动,旋转运动和平移运动是独立进行的;变速变锥是旋转运动与平移运动同时进行。根据充分冷却原则[3]与公式推导可以看出变速变锥调宽过程中窄边铜板始终与铸坯贴合,安全性最高,因此大倒角结晶器热调宽技术采用了此方案。

邯宝连铸机结晶器调宽机构采用电动形式,即电机通过蜗轮蜗杆减速机驱动结晶器窄边上、下部丝杆变速变锥运动,实现结晶器窄边S形调宽。丝杆的移动速度和拉坯速度合理匹配,调宽后的锥度在最后阶段一次调整到位。为实现整个调宽过程中结晶器内铸坯坯壳受力最小,调宽程序根据调宽距离、目标锥度、铸坯拉速等参数采用不同的优化控制曲线实现这一过程。

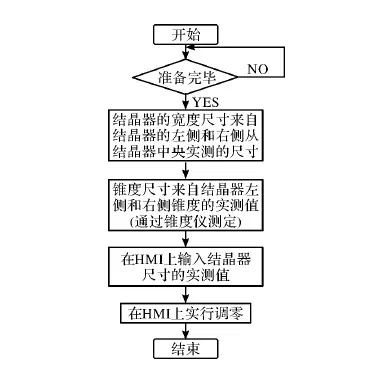

3 调宽控制流程

结晶器热调宽操作控制流程是依据调宽动作模型和调宽工艺参数合理设计调宽操作流程,实现板坯连铸机结晶器热调宽功能。设计调宽操作流程时要综合考虑多方面的因素,不仅要考虑调宽操作自身的需求,而且还要与用户交流考虑连铸生产操作的习惯。调宽操作流程包括调零设定和调宽操作两个部分。调零设定主要是生产前的调试准备,对检测元件进行零点标定。调宽操作是进行调宽的所有操作步骤的总和。调宽操作流程图和调零设定如图2、3所示。

图2 调宽操作流程图

图3 调零设定流程图

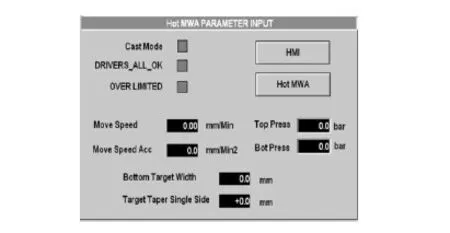

调宽最大距离应根据后续轧钢生产要求的定尺坯长度、调宽速度和拉速多项因素来综合考虑。根据最小定尺坯长度和调宽时最低拉速计算一块定尺坯的浇铸时间,根据浇铸时间计算在最低调宽速度下,改变铸坯宽度的值,即为宽度调整最大距离。调宽距离常规是50 mm的整数倍,预留人工输入调宽距离的功能。在程序设计时要屏蔽错误的调宽输入数据,操作画面如图4、图5所示。

图4 调宽操作画面

图5 调宽参数输入画面

4 设备改造情况

4.1 驱动形式改造

邯宝炼钢厂230 mm×2150 mm双流板坯连铸机原始设计调宽驱动装置伺服电机安装在浇注平台开口处,通过万向联轴器连接蜗轮蜗杆减速机驱动丝杠进行平移运动,如图6右侧所示。此种驱动形式中间环节较多,随着设备使用年限的增加,设备的控制精度降低。通过改造驱动形式,采用电机直接连接蜗轮蜗杆减速机驱动丝杠进行平移运动来提高设备控制精度,如图6左侧所示。

图6 结晶器窄边驱动装置

4.2 液压阀台改造

原设计液压阀台控制采用开关阀,仅实现生产准备过程中对结晶器宽边铜板的打开和关闭。而结晶器热调宽过程中结晶器要实现软加紧功能,即调宽过程中减小宽边铜板的夹紧力,通过减小夹紧力减小窄边铜板移动过程中对宽边铜板的磨损,提高宽边铜板使用寿命。为实现结晶器软加紧功能对液压阀台进行设计改造,采用比例阀控制系统,如图7所示,实现根据浇注断面对软夹紧力进行无级控制。

图7 比例阀系统

5 大倒角结晶器热调宽实验及工业化投用

5.1 第一次热试条件与要求

第一次试热钢种为低碳钢,试验断面及目标锥度如表1所示。

5.2 设备性能及可靠性

整个热调宽过程中调宽电机电流运行平稳无过载;调宽液压阀台控制软夹紧力精度准确,结晶器角缝0.1 mm,铜板表面无划伤;通过监控画面看到结晶器四个铜板面热流稳定无异常。

5.3 铸坯质量及调宽尺寸

热态铸坯调宽过渡区域规则对称如图8所示;铸坯外观规则,无渗钢、无挤压、无鼓肚,酸洗无裂纹,调宽过度坯冷坯外观如图9所示。每次调宽尺寸无偏差,调宽量准确,铸坯断面调整50 mm后测量铸坯尺寸如图10所示。

表1 试验断面及目标锥度

图8 调宽过度坯

图9 调宽过渡坯冷坯外观

图10 调宽过宽度尺寸

2016年1月29日大倒角结晶器在线热调宽技术在邯宝炼钢厂230 mm×2150 mm双流板坯连铸机第一流上第一次热试成功,随后又连续热试三次全部成功,铸坯表面无渗钢,侧面无鼓肚,角部无凹陷,且调宽精度在±1 mm之内。

通过对邯宝炼钢厂230 mm×2150 mm双流连铸机改造实现了该铸机两流热调宽系统的同时应用,2018年三月根据排产计划大倒角结晶器热调宽技术已应用9次,实现了该技术的工业常态化应用。

6 结束语

邯宝炼钢厂大倒角结晶器热调宽技术应用是我国自主研发的热调宽程序实现大倒角结晶器调宽的首次应用,填补了国内技术空白。同时该项技术的应用也是对外商提供的热调宽程序的一次改造和替换。

新技术的应用必须要有扎实的理论研究作为基础,但从理论研究到工程应用还需要考验工程师的智慧,只有结合具体实际情况,对热调宽系统的模型和工艺参数进行优化和合理设计才能取得技术应用的成功。

[1] 马勤学. 结晶器在线调宽技术及其应用[J].炼钢.1998(02):3-6.

[2] 王世宁,鲍伯祥.邯钢CSP薄板坯连铸连轧厂结晶器在线调宽技术[J]. 冶金自动化. 2001(01):47-49.

[3] 高琦,张小龙,谢东钢,等. 结晶器热态调宽速度的研究[J]. 炼钢,2009,25(05):70-72.

[4] GAO Qi, XIE Dong-gang, YANG La-dao, ZHANG Xiao-long. Study on Casting Speed and the Speed of on-line Mould WidthAdjustment of Slab Continuous Casting[J]. Advanced Materials Research. 2011, 291-294 (04): 1095-1099

[5] Flemings M C. Our understanding of macrosegregation: past andpresent [J]. ISIJ international, 2000, 40(09): 833-841.

[6] Young Mok Won, Tae-Jung Yeo, Dong Jin Seol et al. A new criterion for internal crack formation in continuously cast steels[J]. Metallurgical and Materials Transactions B, 2000, 31(04): 779-794.

[7] Tadao Watanabe, MikioYamashita.Influence of liquid flowat the final solidification stage on centerline segregation in continuously castslab[J]. Sumitomo Metals, 1993, 45(03): 26-39.

[8] 杨兵,王德川.马钢热轧板厂CSP结晶器在线调宽控制技术[J]. 冶金动力,2004(06):86-89.

[9] 宋东飞. 板坯连铸结晶器宽度控制系统[J]. 冶金自动化,2005(04):51-55.

[10] 高琦,张小龙,杨拉道,等.结晶器热态调宽液压缸推力计算[J]. 铸造技术,2010,31(11):1464-1467.

[11] 高琦,张小龙,杨拉道,等.应用TRIZ创新方法解决结晶器热态调宽时的漏钢问题[J]. 铸造技术,2011,32(1):87-90.

[12] 吴诗惇. 金属超塑性变形理论[M]. 北京:国防工业出版社,1997.

[13] 徐秉业,刘信声. 应用弹塑性力学[M]. 北京:清华大学出版社,1995.

[14] H.Hiebler,J.Zirngas,Ch.Bernhard,M.M.wolf.Inner crack formation in continuous casting: stress or strain criterion[C]//Steelmaking Conference Proceedings,1994:405-416.