新型钢管打捆机械手末端钢带夹紧机构的研究与设计

2018-06-22马鲁豪张玉华梅克明郑燕武

马鲁豪,张玉华,梅克明,郑燕武

(1. 天津市先进机电系统设计与智能控制重点实验室,天津 300384;2. 天津理工大学 机电工程国家级实验教学示范中心, 天津 300384)

0 前言

随着国民经济的发展,钢管的产量与日俱增[1]。2016年我国钢管产量首次突破了1亿吨。新型钢管打捆机械手是采用废钢带(由残次钢管回收制成)对钢管进行打捆包装的设备,不仅“废物再利用、节能且环保”,降低钢管的生产成本,也可与传统钢管打捆机(仅可采用标准钢带)相互补充,完成钢管生产的最后一道工序。末端钢带夹紧机构是新型钢管打捆机械手最为核心的部件,因此对其的研究与设计十分必要。

1 新型钢管打捆机械手的结构

如图1所示,为新型钢管打捆机械手整体结构简图,其实质为三自由度平面对称机械臂结构[2]。实线部分为初位置工作状态,虚线部分为末位置工作状态;L1、L2、L3分别为基杆、中间杆、末端执行杆(由钢带夹紧机构和气缸组成),其中基杆与地面、基杆与中间杆、中间杆与末端执行杆分别通过转动副连接,并由伺服电机控制;E1、E2分别为初、末位置状态下机械手对废钢带两端的抓取点。

图1 新型钢带打捆机械手结构简图

2 末端钢带夹紧机构的设计

2.1 钢带夹紧机构的实现

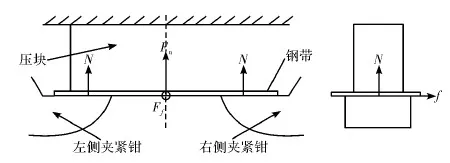

在新型钢带打捆机械手整体工作过程中,末端钢带夹紧机构均起到十分重要的作用,而机构对废带的“抓取”则是其工作过程中较为关键的技术。通过实践得出,对钢带夹紧而产生的摩擦力即可保证对钢带的仿形捆扎及拉紧对接等功能的实现。如图2所示,为夹紧机构的工作原理图。

图2 钢带夹紧机构的工作原理图

图中,FN、Ff分别为夹紧装置对钢带产生的总压紧力、总摩擦力(即总驱动力),N、f分别为单侧夹紧装置对钢带产生的压紧力、摩擦力,且满足

(1)

通过实际验证,当Ff约为20 000 N时便可保证对钢带的仿形捆扎及其拉紧对接等功能的实现,此时单侧夹紧装置对钢带产生的压紧力N约为13 500 N(取摩擦系数u=0.5、安全系数k=1.5),即1 350 kg所产生的力。

2.2 钢带夹紧机构的结构设计

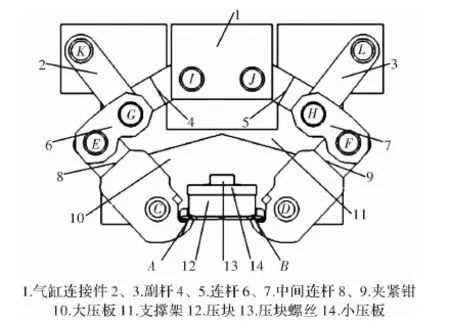

钢带夹紧机构需要对钢带进行夹紧,使机械手对钢带获取较大的“抓取力”,并配合后续各杆件角位移的完成;当实现对钢管的捆扎、废带的拉紧对接及其焊接过程后,夹紧机构松开钢带进而复位,整个对钢管的打捆包装过程完成。通过对机械手打捆过程的分析,夹紧机构需要完成三个动作——夹紧、捆扎和复位,因此可初步设计出其结构如图3所示。

图3 夹紧机构示意图

夹紧机构为左右对称结构,选择气压传动方式[3]。当气缸驱动时,其推动连接件1向下运动,推力由铰链I(J)传递到连杆4(5);在与副杆2(3)的作用下,经由铰链G(H)又传递到了中间连杆6(7)上;再经过铰链E(F),推力进入夹紧钳8(9),随后夹紧钳8(9)绕着固定铰链C(D)进行回转运动。当连接件1下移到一定位置时,夹紧钳8(9)上的钳面A(B)与钢带接触并将其托起,随后夹紧钳8(9)与压块12共同作用,完成对钢带的夹紧动作。

3 末端夹紧机构的力学研究

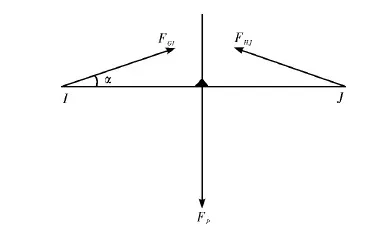

如图4所示,为夹紧机构在压紧状态下的机构简图,其中α、β、γ、θ∈(0~90°)。

图4 压紧状态下夹紧机构结构简图

夹紧钳与钢带接触之前,钳面不受力的作用,即为“张开状态”;在夹紧钳与钢带接触完成对钢带的夹紧、抓取过程中,钳面也受到来自钢带和压块的挤压力,即为“压紧状态”。因此,对夹紧机构的力学分析也是对其在压紧状态下的受力分析。

3.1 夹紧机构的力学分析

对铰链的力学研究,可有效掌握力在机构中的传递特性[4]。夹紧机构中,较为重要的铰链分别是E(F)、G(H)和I(J)。由于机构左右对称,两端受力情况相同,可只分析一侧(以左侧为例)。

(1)连接件1及其铰链I(J)的受力分析,如图5所示。

图5 铰链I(J)的受力示意图

图中,FP为气缸施加给连接件1的推力,FGI和FHJ分别是铰链I、J对连件1的作用力,则三者之间存在以下关系。

(2)

由式(2)得,

(3)

(2)铰链G的局部受力分析,如图6所示。

图6 铰链G的受力示意图

图6中,FIG、FEG和FKG为连杆4、中间连杆6和副杆2对铰链G的作用力。其中,FIG与FGI大小相等,方向相反,且通过对力的分解,则有

(4)

由(4)式得

(5)

(3)中间连杆6与夹紧钳8通过铰链E连接起来,而夹紧钳实质上是一个杠杆结构,因此对铰链E的研究无需分析夹紧钳对铰链E的作用力,只需研究中间连杆6通过铰链E对夹紧钳8的作用力,即FGE,如图7所示。

图7 铰链E的受力示意图

(6)

3.2 夹紧机构增力比的计算

夹紧机构需要最终完成对钢带的抓取,需要较大的“抓取力”(既对钢带的夹紧力而形成的静摩擦力),故夹紧机构的设计实际上就是增力机构的设计。由于夹紧机构固定于打捆装置的杆件3上,对其大小有严格的要求,故本结构摒弃在动力源(气缸)与夹紧机构之间加入增力机构较大尺寸的设计方案,而是将夹紧机构直接设计为增力装置,这样有效地减少了机构尺寸和空间。

为了获得较大的增力比,本结构采用三次增力的方式,即单臂铰杆(连杆4、5)-双臂铰杆(副连杆6、7和副杆2、3)-杠杆(夹紧钳8、9)串联组合。以机构左侧为例,通过连杆4,驱动力由FP增大至FGI,再经过中间连杆6和副杆2又增大到FEG,最后通过夹紧钳8输出最终的夹紧力FA。对夹紧钳8的受力分析,如图8所示。由图可得

(7)

由式(3)、(5)、(6)、(7)可得

(8)

图8 夹紧钳8的受力示意图

根据连杆3的尺寸、钢带宽度(30~40 mm)及厚度(2~4 mm),可以初步设定出l1=45 mm、l2=10 mm。当夹紧钳对钢带进行夹紧时,此时测得α=15°、β=40°、γ=41°、θ=58°。带入式(8)得,增力比为

i=KFA/FP=16.6(安全系数K=2)。

4 夹紧机构PLC控制系统设计

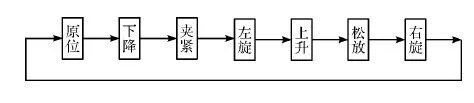

4.1 夹紧机构控制系统的工作流程

本文以钢带打捆机械手右侧机构为例,夹紧机构控制系统的工作流程如图9所示。

图9 夹紧机构控制系统工作流程图

(1)夹紧机构在原始位置(放松状态),按下启动按钮,气缸连杆从上限位置开始下降。

(2)气缸连杆下降,使得夹紧钳运动至压块上的下限行程开关(可控制夹紧的程度)位置,当满足夹紧条件后,下限行程开关,气缸连杆下降动作结束,完成对钢带的夹紧。

(3)伴随着钢带打捆机械手的打捆过程,夹紧机构开始左旋。左旋至左限行程开关位置,压动行程开关后,左旋动作结束(此时钢带打捆机械手也完成打捆过程),气缸连杆开始上升。

(4)气缸连杆上升到上限行程开关位置,开启行程开关后,上升动作结束,松开钢带。

(5)钢带打捆机械手经历复位过程,此时夹紧机构开始右旋。右旋至右限行程开关位置,行程开关开启,右旋结束,夹紧机构完成复位。

4.2 夹紧机构控制电路设计

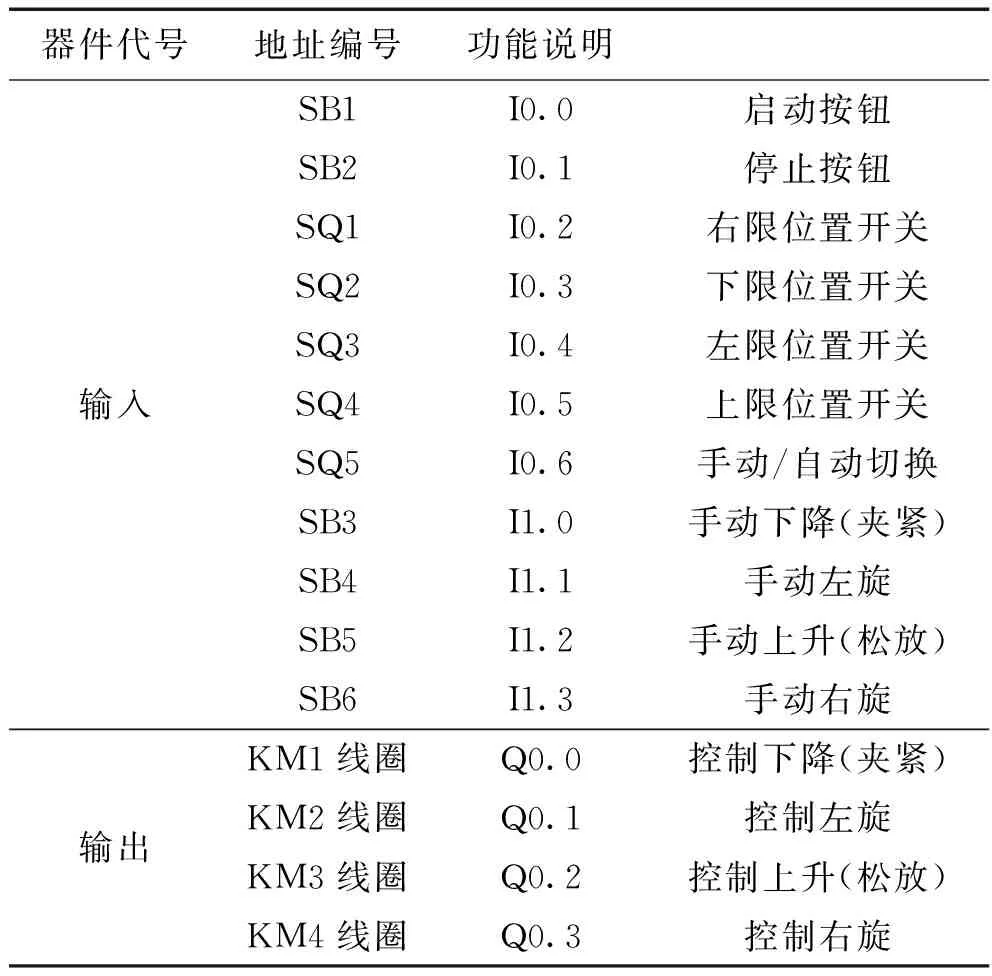

夹紧机构的PLC控制系统的控制要求:(1)利用两个按钮来控制机构的启动和停止[5];(2)利用两个电动机分别控制夹紧机构的夹紧、放松和左旋、右旋;(3)具备自动和手动控制模式[6];(4)按下停止按钮,夹紧机构要完成一个周期运动回到初始位置才停止;(5)用4个极限位置开关控制夹紧机构的4个极限位置。

通过对夹紧机构工作流程及控制要求的分析,可设计控制系统电路如图10所示,I/O地址编排表如表1所示。该系统中共有I/O端口15个(输入11个,输出4个),PLC可选用西门子S7-200PLC,CPU模块为CPU224[7]。

图10 夹紧机构控制系统电路图

器件代号地址编号功能说明输入SB1I0.0启动按钮SB2I0.1停止按钮SQ1I0.2右限位置开关SQ2I0.3下限位置开关SQ3I0.4左限位置开关SQ4I0.5上限位置开关SQ5I0.6手动/自动切换SB3I1.0手动下降(夹紧)SB4I1.1手动左旋SB5I1.2手动上升(松放)SB6I1.3手动右旋输出KM1线圈Q0.0控制下降(夹紧)KM2线圈Q0.1控制左旋KM3线圈Q0.2控制上升(松放)KM4线圈Q0.3控制右旋

4.3 夹紧机构控制电路设计

夹紧机构的PLC控制程序如图11所示,该控制方式分为自动和手动两种控制模式。

图11 夹紧机构PLC控制程序

自动控制模式过程为:首先,将手动/自动切换开关SQ5闭合,此时常开触点I0.6断开,手动控制程序段被切断,控制系统进入自动模式。然后,按下启动按钮SB1,当右限位置开关SQ1闭合时,常开触点I0.2闭合,程序段S0.1开启,而常开触点I0.2复位,并且线圈Q0.0得电使得电机M1转动,带动气缸连杆下降,下降至下限位置时,下限位置开关SQ2闭合,夹紧功能完成[8];同时,常开触点I0.3闭合,系统进入程序段S0.2,程序段S0.1与常开触点I0.3复位,并且线圈Q0.1得电使得M2转动,带动夹紧机构左旋,左旋至左限位置,左限位置开关SQ3闭合,左旋过程结束;此时,常开触点I0.4闭合时,程序段S0.3运行,而程序段S0.2与常开触点I0.4复位,且线圈Q0.2得电使得电机M1转动,带动气缸连杆上升,夹紧机构开始对钢带进行松放,上升至上限位置,上限位置开关SQ4闭合,松放功能完成;同时,常开触点I0.5闭合时,系统进入程序段S0.4,程序段S0.3与常开触点I0.5复位,并且线圈Q0.3得电使得夹紧机构右旋,右旋至右限位置,右限位置开关SQ1闭合,右旋运动结束;此时,常开触点I0.2闭合,系统进入下一周期的钢带夹紧、松放运动。最后,按下停止按钮SB2,夹紧机构在完成一个周期运动后停止。手动控制过程为:将手动/自动切换开关SQ5断开,I0.6常开触点闭合,自动控制程序被切断,控制系统进入手动模式。在手动控制模式下可以实现钢带的点动夹紧与松放,可满足特殊工况下的工作要求。

5 结论

通过模拟测验,设计出的末端钢带夹紧机构可良好的完成对钢带的夹紧与松放功能。力学放大效果较好,可选用驱动力为1 000 N(即100 kg所产生的力)的气缸,通过力学放大,最终单侧夹紧钳对钢带的压紧力N为16 300 N,夹紧装置对钢带的总摩擦力(总驱动力)Ff为24 450 N;PLC控制系统设计简单,可靠性能高,并同时具备自动和手动两种控制模式,自动控制模式精准度高,手动控制模式可以实现点动夹紧与松放,可满足特殊工况下的要求。

[1] 殷国茂.我国钢管工业的现状和今后发展的思考[J].钢管,2011,40(01):1-7.

[2] John J. Craig. Introduction to Robotics: Mechanics and Control[M]. Third Edition. NJ: Prentice Hall, 2004.

[3] 刘锡军.钢管倒棱机夹紧机构系列的优化设计[D].天津:天津理工大学,2016.

[4] 沈鑫刚.全自动钢管打捆机的研究与开发[D].浙江:浙江大学,2005.

[5] 秦曾煌.电工学[M].北京:高等教育出版社,2007.

[6] 郁汉琪,郭健.可编程序控制器原理及应用[M].北京:中国电力出版社,2010.

[7] 龚威,张树臣,王瀛.实例解读西门子PLC[M].北京:中国电力出版社,2013.

[8] 郭丽.基于PLC的物料输送系统设计[J].轻工科技,2015(06):82-85.