高含硫气田集输管道用钢L360QS的焊接工艺评定

2018-06-20程志云

程志云

(四川川化永鑫建设工程有限责任公司,四川成都 610301)

四川川化永鑫建设工程有限责任公司承担的某高含硫气田原料气集输管道焊接项目,其管道材料主要是 L360QS,规格为 φ114mm×17.5 mm,管道材料由业主提供,结合现场施工的实际条件,我公司决定采用氩电联焊的焊接方法。焊接材料的选择,除了要满足力学性能要求外,还要满足抗氢致诱导开裂试验HIC和抗硫化物应力开裂试验SSC的要求;焊接工艺评定过程中严格按照 《承压设备焊接工艺评定》 (NB/T 47014—2011)以及业主附加要求进行,试件焊接完成后,先后对试件进行了外观检查、射线检测、热处理、硬度检测、刻槽锤断试验、理化检测、宏观和微观金相检测、熔敷金属的化学成分检测、HIC试验和SSC试验,试验结果均满足有关标准和设计要求。

1 焊接性分析和焊接试验要求

1.1 焊接性分析

L360QS管材按照 《石油和天然气工业管道运输系统用钢管》(ISO3183—2007)进行制造和验收,其广泛应用于高含硫气田原料气集输管道工程中,具有强度高、韧性好、抗脆断以及抗氢致诱导开裂和抗硫化物应力开裂的特点。L360QS管道杂质元素含量控制得非常严格,尤其是S、P等有害元素含量非常低,因此其热裂纹倾向小;此外,按照国际焊接学会 (IIW)的碳当量 (CE)计算公式计算得知,L360QS的碳当量也较低,冷裂纹的倾向也比较小,具有较好的焊接性。

1.2 对接焊接试验要求

(1)L360QS试件外观无肉眼可见的缺陷,按照ISO3183—2007进行制造和验收。L360QS的化学成分如下:C0.140%、Mn1.650%、S0.003%、P0.018%、Cr0.300%、Ni0.003%、Mo0.150%、Al0.060%、Si0.450%、V0.050%、Nb0.025%、Cu0.350%、Ti0.025%、Ca0.006%、B0.0005%、N0.012%。L360QS的力学性能 (实测值)如下:拉伸强度534.4MPa(标准值460~760 MPa)、屈服强度429.7MPa(标准值360~530 MPa)、伸长率41.2% (标准值26.5%);冲击试验温度为-10℃,3次冲击吸收能量 (KV2)分别为 394.4J、395.2J、381.3J。L360QS试件的化学成分和力学性能符合标准要求。

(2)L360QS试件施焊前彻底去除坡口表面的氧化层、水分、有机物等,并且按照 《承压设备无损检测》(NB/T47013—2015)的要求进行无损检测。

(3)本次焊接工艺评定采用氩电联焊的方法进行试验,焊接材料需选用低氢和超低氢焊条,焊丝需控制扩散氢含量,焊条需控制扩散氢含量和药皮含水量。

(4)焊接材料严格按照标准进行烘干,防止有害元素对焊接质量的影响,且焊接材料也需满足HIC试验和SSC试验的要求。

(5)焊接人员及无损检测人员必须持证上岗,焊接设备必须检测合格。

(6)准备好其他必要的预热工装、测温设备、热处理设备等。

(7)本次焊接工艺评定按照NB/T47014—2011以及业主附加要求进行,即试件焊接完成后,先后对试件进行外观检查、射线检测、热处理、硬度检测、刻槽锤断试验、理化检测、宏观和微观金相检测、熔敷金属的化学成分检测、HIC试验和SSC试验。

2 焊接工艺评定过程中关键点的控制

(1)焊条烘干温度的控制。

(2)试件组对质量的控制。

(3)预热温度和层间温度的控制。

(4)试件打底层内透质量的控制。

(5)试件热处理质量的控制。

(6)HIC试验、SSC试验试件取样质量的控制。

3 L360QS管材对接焊接工艺试验

3.1 焊接试验前的准备

(1)L360QS(所选管材规格为φ114mm×17.5mm)符合ISO3183—2007的要求;坡口加工后,按NB/T47013—2015进行100%PT检测,需Ⅰ级合格,坡口表面不允许有任何超标缺陷。

(2)将试件坡口表面及两侧20mm内的铁锈、氧化层、油污和杂质清理干净。

(3)焊条J507SHA在焊前烘干,烘干温度350~400℃,保温2h。

3.2 施焊用焊接材料

结合项目现场施工的实际情况,采用氩弧焊打底手工电焊盖面的工艺进行焊接,焊丝牌号为HS08SHA,规格为 φ2.0mm;焊条牌号为J507SHA,规格为 φ3.2mm、φ4.0mm。焊丝、焊条敷熔金属的化学成分及力学性能均符合标准要求。

3.3 焊接工艺参数的选择

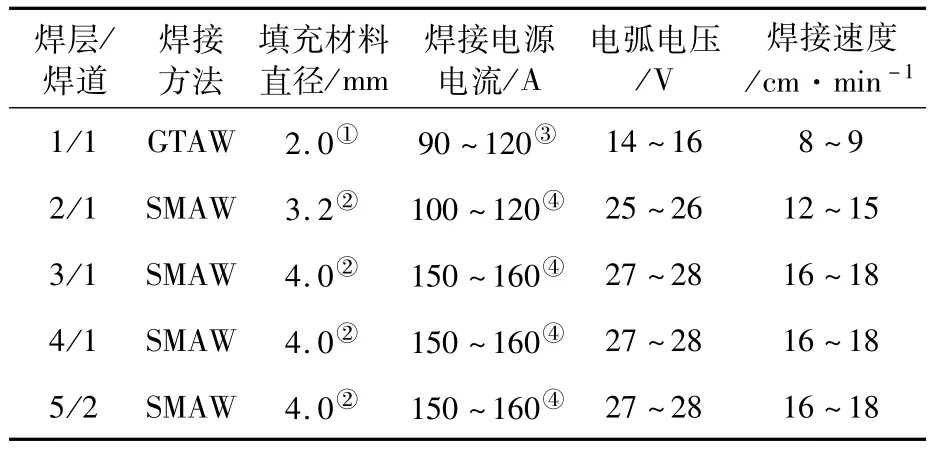

结合对L360QS焊接性的分析,最终确定的焊接工艺参数如表1。

表1 L360QS试件焊接工艺参数

3.4 试件焊接及各项检测

3.4.1 试件焊接及相关检测

3.4.1.1 焊接坡口

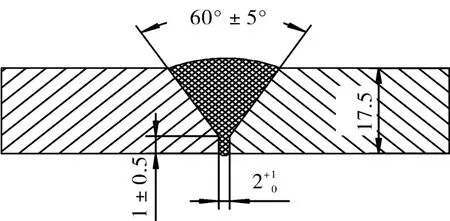

为保证焊接质量,试件坡口采用机械加工,焊接坡口如图1所示。

图1 焊接坡口示意图

3.4.1.2 焊前预热

为改善材料的焊接性能,克服温度对焊接质量的影响,有效防止焊接裂纹和气孔的产生,参照 《压力容器焊接规程》 (NB/T47015—2011)推荐的预热温度,选定预热温度≥50℃,并采用履带式电加热器加热的方式。

3.4.1.3 焊 接

远红外测温仪测定预热至要求温度时,立即开始用HS08SHA焊丝焊接,氩弧焊打底层焊一层,焊接时控制好内透,做到单面焊双面成形;打底焊焊接完成、外观检查合格后,采用手工电弧焊填充和盖面。

3.4.1.4 无损检测

焊接完成后,打磨焊缝表面并按以下顺序检测:①表面宏观检查,要求无夹渣、气孔和裂纹,余高厚度均匀;② 按照标准NB/T47013—2015对对接焊缝进行100%RT检测,无裂纹则视为合格。

3.4.1.5 热处理

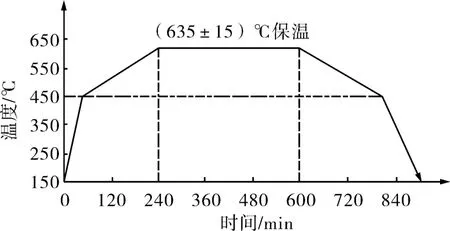

按照设计文件和相关规范的要求,对试件进行焊后热处理,以改善焊接接头组织,减小或消除焊接残余应力,从而降低试件产生应力腐蚀的可能性,保证管道焊接质量。

试件外观和无损检测合格后,进行消除应力热处理,其参数按NB/T47015—2011进行选取,热处理工艺曲线见图2。

图2 试件热处理工艺曲线图

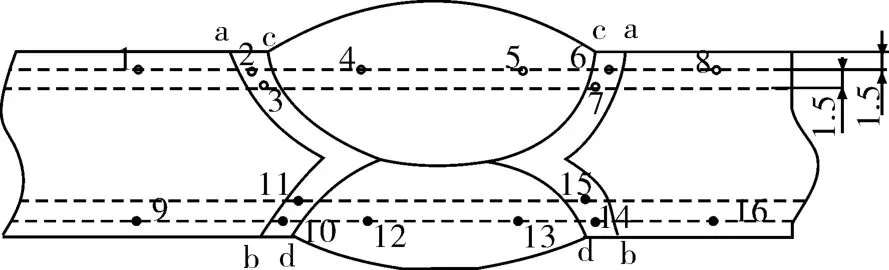

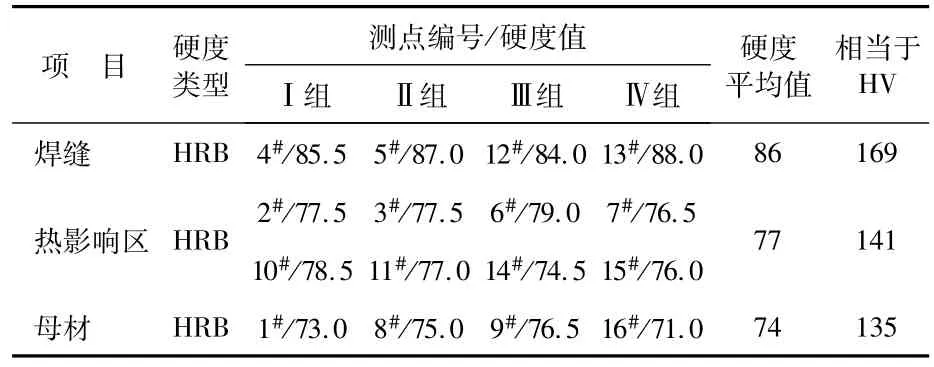

3.4.1.6 硬度检测

对焊接接头试样采用 《金属材料维氏硬度试验 第1部分:试验方法》 (GB/T4340.1—2009)规定的维氏HV10进行硬度测试,检测部位示意见图3,检测数据报告见表2(测点编号对应图3中的序号)。检验结论:焊接接头硬度值符合HV<250的技术要求。

图3 焊接接头检测部位示意图

表2 焊接接头硬度检测数据

3.4.2 焊接试件力学性能检验

按NB/T47014—2011加工试样并进行以下检验。

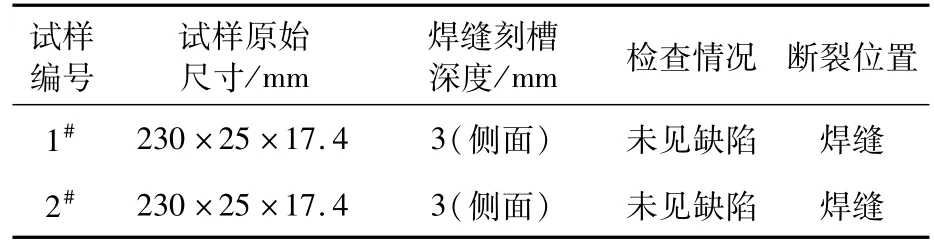

3.4.2.1 刻槽锤断试验

刻槽锤断试验按照 《石油天然气金属管道焊接工艺评定》(SY/T0452—2012)进行,试件取样方法和试验指标需满足SY/T0452—2012的要求,试验结果如表3。

表3 刻槽锤断试验结果

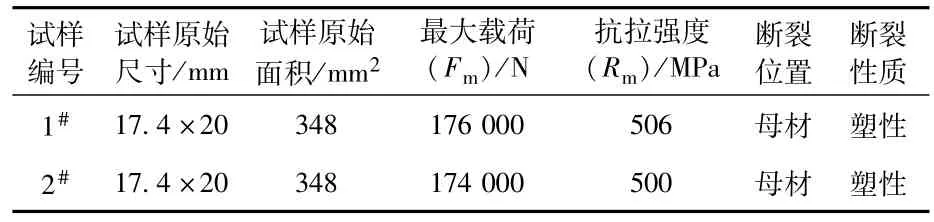

3.4.2.2 拉伸试验

拉伸试验按照 《金属材料拉伸试验 第1部分:室温试验方法》(GB/T228.1—2010)进行,试验结果如表4。

表4 拉伸试验结果

3.4.2.3 弯曲试验

弯曲试验按照 《焊接接头弯曲试验方法》(GB/T2653—2008)进行。在弯轴直径40mm、支座间距63mm、弯曲角度180°的情况下,弯曲(侧弯)试验的结论为:试件完好,弯曲试验合格。

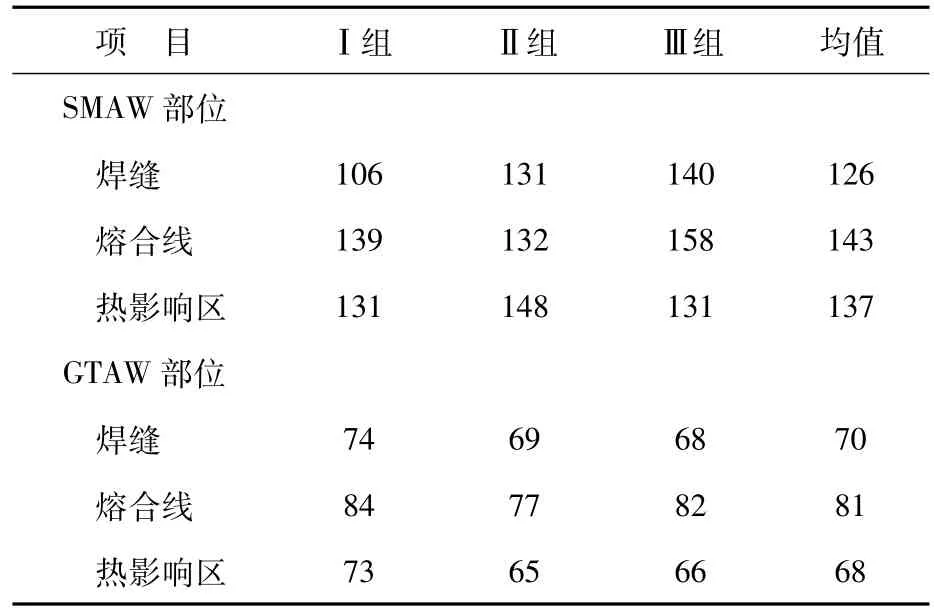

3.4.2.4 冲击试验

冲击试验按照 《金属材料夏比摆锤冲击试验方法》(GB/T229—2007)进行。试验试样的规格为10mm×10mm×55mm,其中,SMAW部位为5mm×10mm×55mm,GTAW部位为5 mm×10mm×55mm;冲击试样缺口经投影仪检查合格 (投影仪型号 CST-C);试验温度 -30℃;冲击能量300J。试验结果如表5。

表5 冲击试验结果 [冲击吸收能量 (KV2)] J

3.4.2.5 焊缝金属化学成分测定

在试件焊缝位置机加工取样100g,对焊缝金属进行化学成分测定,结果为:C0.116%、Mn 1.161%、S0.0001%、P0.008%、Cr0.112%、Ni 0.009%、Mo0.019%、V0.009%、Cu0.014%、Si 0.252%。可以看出,焊缝金属的化学成分满足酸性环境条件下对碳钢管道化学成分的要求。

3.4.2.6 金相检测

按照有关标准对焊接试件取样并进行宏观检查和微观检查,试样焊缝、热影响区和母材组织正常,未发现宏观缺陷和微观缺陷,其金相检测合格。

3.4.3 HIC试验和SSC试验

3.4.3.1 HIC试验 (抗氢致诱导开裂试验)

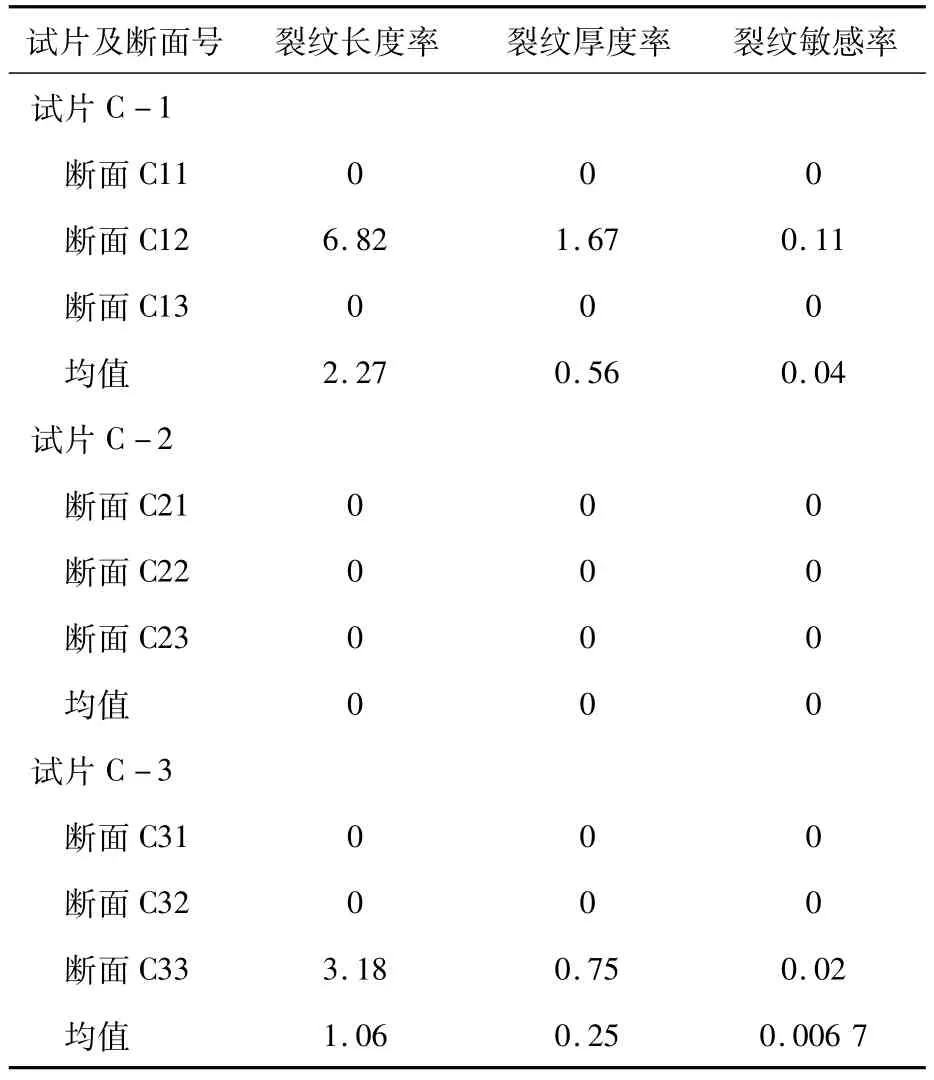

送检的L360QS钢管对焊焊接接头样品采用《管线钢和压力容器钢抗氢致开裂评定方法》(NACETM0284—2011)进行试验,试验结果如表6。NACETM0284—2011中要求,HIC试验合格需满足如下指标:裂纹长度率 (CLR)≤10%,裂纹厚度率 (CTR)≤3%,裂纹敏感率(CSR)≤1%。由表6数据可得出结论:送检的L360QS钢管对焊焊接接头试件HIC试验合格。

表6 HIC试验结果 %

3.4.3.2 SSC试验 (抗硫化物应力开裂试验)

送检的L360QS钢管对焊焊接接头样品采用《弯曲梁应力腐蚀试样制备与使用规程》[ASTM G39—1999(R2011)]四点弯曲法加载,根焊面受拉应力,加载应力85%Rt0.5,按照 《金属抗硫化物应力开裂和H2S环境中应力腐蚀开裂的试验室试验》(NACETM0177—2005)试验方法 (A溶液)进行SSC试验。试件经720h试验,未发生应力开裂,在10倍显微镜下观察,试样在受拉力面上无任何表面裂纹或开裂。结论:送检的L360QS钢管对焊焊接接头SSC试验合格。

3.5 小 结

(1)L360QS具有良好的焊接性能,采用合适的焊接工艺,焊接接头力学性能完全能够满足相关标准的要求。

(2)焊接过程中,特别是打底焊部位,一定要保证焊接质量,严格控制咬边、未熔合、未焊透等缺陷尤为重要。

(3)实际施工过程中热处理工艺严格按照焊接工艺评定的参数执行,焊接接头的硬度检查必不可少,必须确保硬度值满足相关标准要求,否则需重新进行热处理。

(4)试验表明,采用本氩电联焊的焊接工艺参数进行焊接,焊接接头抗酸性介质腐蚀性能优秀,能够满足HIC试验和SSC试验的要求。

(5)将本焊接工艺用于指导此次现场管道焊接项目施工,完全可以保证工程质量。

4 结束语

我公司按照国家标准及相关技术规范对L360QS管材进行氩电联焊焊接工艺试验和评定,评定合格后,将氩电联焊工艺用于某高含硫气田原料气集输管道检修项目中,管道焊接施工按期完成并投用,所焊接的管道完全能满足该高含硫气田原料气集输使用要求。

[1]中国工程机械学会焊接学会.焊接手册 [M].北京:机械工业出版社,2000.

[2]周振丰.焊接冶金学 (金属焊接性)[M].北京:机械工业出版社,2000.

[3]国家能源局.承压设备焊接工艺评定:NB/T47014—2011[S].北京:原子能出版社,2011.

[4]国家能源局.石油天然气金属管道焊接工艺评定:SY/T 0452—2012[S].北京:石油工业出版社,2012.