石油焦气化装置存在的问题及解决方法

2018-06-20杨路

杨 路

(宁波中金石化有限公司,浙江宁波 315203)

0 引 言

近年来,石油焦作为一种含碳量较高的能源受到重视,特别是石化行业,通过对石油焦的转化获得H2以延伸产业链。宁波中金石化有限公司气化装置以石油焦为原料,设计投煤量为836 t/d(干基),采用国内具有自主知识产权的华东理工大学、兖矿集团有限公司、中国天辰工程有限公司共同开发的多喷嘴对置式水煤浆加压气化工艺,将氧气与石油焦通过工艺烧嘴混合后在气化炉内进行气固相非催化反应,生成以CO与H2为主要成分的水煤气,供下游装置使用。由于国内以石油焦为原料的气化装置较少,可借鉴经验较少,我公司石油焦气化装置原始开车和运行过程中出现了一些问题,如:数次停车拆除工艺烧嘴的过程中均发现工艺烧嘴内部残留大量的煤粉,蒸发热水塔液位调节阀双阀无法互备等,对气化装置的安全运行产生了一定的影响。通过对装置内部进行自查,发现这些影响装置安全运行的重大隐患是由于设计上考虑不周所致,采取相应的处理措施后,问题得以解决。现简介如下。

1 工艺烧嘴内部残存煤粉

我公司石油焦气化装置于2015年5月24日一次投料成功,5月28日计划停车,5月29日拆除工艺烧嘴对其进行检查时发现如下问题:由于运行时间较短,工艺烧嘴断面状况尚好,无明显烧蚀痕迹,但工艺烧嘴主氧通道有残留的黑色痕迹,其他几支烧嘴也有类似现象,有的烧嘴内部出现一层黑色颗粒层,用手划过有较为直观的痕迹,进一步确认为主氧通道内残存有煤粉。

对于氧气管线内煤粉残存的原因,起初分析认为可能是由于停车过程中或者停车后烧嘴小流量保护氮气流量过低所致,而后来的深入分析发现,停车状态下只要工艺烧嘴内部压力高于气化炉内压力,就不会出现煤浆窜入工艺烧嘴内部的情况。经检查,高压氮气储罐压力完全可以满足停车状态下氮气吹扫工艺烧嘴氧气通道的要求,氮气吹扫时间也满足停车顺控时序的要求,停车后小流量氮气保护阀前的手动阀也处于打开状态。但在后续的几次停车拆检工艺烧嘴的工作中还是发现氧气管线内部有煤粉存在,而且还发现有水渍痕迹。烧嘴物料中只有煤浆是含有水分的介质,由此判断,系统停车吹扫过程中有煤浆进入了氧气管线内,由于气化炉内温度较高,工艺烧嘴内部的液态水逐渐蒸发,继而残留下水渍;而如果是停车以后煤浆窜入到氧气管线内部,则不会出现水渍痕迹,因为在停车状态下煤浆是很难进入到工艺烧嘴内部的,除非是氧气管线的压力低于气化炉内部的压力,且即使出现这种情况,煤浆进入烧嘴内部也不会出现水渍痕迹。

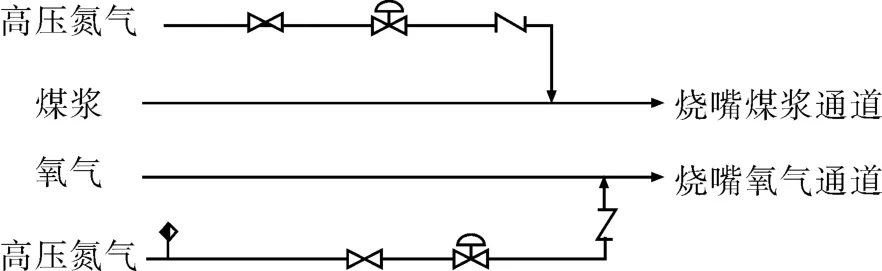

正常生产过程中,当气化炉出现故障时,系统会执行停车吹扫程序,正常的吹扫程序是先打开氧气管线的吹扫阀,然后打开煤浆管线的吹扫阀,以防止煤浆窜入氧气管线内。然而,由入烧嘴物料流程示意图 (图1)可以看到,吹扫氧气管线的高压氮气管线上设置有限流孔板,限流孔板的主要作用就是限流减压,当系统执行停车吹扫程序时,打开氧气管线上的氮气吹扫阀延时几秒再打开煤浆管线上的氮气吹扫阀,而由于吹扫氧气管线的高压氮气管线上设有限流孔板,吹扫过程中氧气管线的压力将始终低于煤浆管线的压力,从而导致煤浆管线内的煤浆进入氧气管线内;又由于停车以后拆除工艺烧嘴还需要一段时间,氧气管线内煤浆中的水分逐渐蒸发,因而烧嘴拆除后会看见残留的水渍。

图1 入烧嘴物料流程示意图

通过对工艺烧嘴氧气管线窜入煤浆的机理进行分析后,我们确认氧气管线内窜入煤浆是由于氧气管线上的限流孔板对高压氮气减压所致。于是,我们利用停车机会对氧气管线上的限流孔板进行扩孔,使孔板前后不产生压差。改造后,停车拆检工艺烧嘴时再也没有发现氧气管线内有煤粉了。

2 蒸发热水塔液位调节阀双阀无法互备

蒸发热水塔液位调节阀设计采用双阀,双阀互为备用,每4h切换1次。据其他气化装置的运行情况以及我公司的生产经验,正常生产时蒸发热水塔液位调节只需1台阀门且阀门的开度维持在60%~75%即可满足工况需要。但我公司石油焦气化装置蒸发热水塔液位调节阀使用过程中出现了异常现象,一台阀门全开、另一台阀门开至50%才可以满足系统的需要,双阀无法互备。

初步判断认为,可能是系统水循环量过大所致。随即在保证系统压力不变的状态下,将进水流量调整至200m3/h,但调整后为保证蒸发热水塔液位不持续上涨,单台阀门开度需控制在100%,另一台阀门才可以关闭。查看原始设计资料发现,此股水设计流量为193m3/h,基本接近调整后的200m3/h。不难看出,蒸发热水塔液位调节阀开度过大并不是系统负荷过大导致的。

查阅仪表、阀门的设计资料时发现,蒸发热水塔液位调节阀设计的正常流量为200m3/h,最大流量为260m3/h,而前期调整至200m3/h是正常工况下的流量,工艺操作上不存在问题。因此,想要彻底解决阀门开度过大的问题,还需从设计上查找原因。之后翻阅阀门的设计数据表时发现,设计阀前压力为0.3MPa;结合系统流程分析,蒸发热水塔出口黑水经液位调节阀至真空闪蒸罐,需克服两设备之间的位差 (24m,折合压差约240kPa)及管路阻力等。以下采用沿程阻力方程计算管路阻力损失。

计算基准:水的运动粘度0.2×10-6m2/s,管道直径0.24m,介质流速1.2m/s,介质密度931.44kg/m3。

雷诺数的计算公式为:

式中 Re——雷诺数;

u——介质流速,m/s;

d——管道内径,m;

ν——介质的运动粘度,m2/s。

由公式 (1)计算得出Re=1440000,即管道内水的流动状态为湍流。

管道为中粗糙度管道,由阻力系数计算公式Fa=0.07·Re-0.13·d-0.14计算得出管道阻力系数为0.014。

直管段管道阻力损失计算公式为:

由公式 (2)计算得出1m管道阻力损失为39Pa,直管段管道共计24m,则直管段管道阻力损失为0.936kPa。

管路中弯头的局部阻力损失计算公式为:

式中 h局——局部阻力损失,Pa;

ξ——局部阻力系数;

ρ——介质密度,kg/m3;

u——介质流速,m/s。

由公式 (3)计算得出每个弯头的阻力损失为0.5kPa(90°弯头局部阻力系数为0.75),则管路中5个90°弯头的阻力损失总计为2.5kPa。综上,蒸发热水塔至真空闪蒸罐总的管道阻力损失为0.936+2.5=3.436kPa,则设备位差和管路沿程阻力损失合计为240+3.436=243.436 kPA≈0.24MPa。而设计液位调节阀前压力为0.3MPa,实际运行中蒸发热水塔操作压力仅0.2MPa。因此,蒸发热水塔液位调节阀在选型设计过程中忽略了设备位差和管路沿程阻力,导致其选型错误。

找到症结后,公司采购了新的液位调节阀,以实现单台阀门就可满足系统运行的要求。在新的液位调节阀未安装前,采取的临时措施是:将蒸发热水塔的压力尽可能控制在指标的上限,保证蒸发热水塔与真空闪蒸罐之间有足够的压差,以此来维持系统的正常运行。

3 结束语

综上所述,我公司石油焦气化装置氧气管线设计时,在吹扫氧气管线的高压氮气管线上增加了限流孔板,在考虑节能时却忽略了安全,设计上的考虑不周导致停车后工艺烧嘴主氧通道内残留大量煤粉;而蒸发热水塔液位调节阀选型设计过程中忽略了系统位差和沿程阻力,阀门选型错误导致液位调节阀双阀无法互备,同样也是设计上考虑不周所致。上述两方面的问题均对装置的安全、稳定运行产生了一定的影响。因此,在工程项目建设过程中,一定要加强前期设计工作,尽量把问题消灭在项目建设之前,以免给装置的运行和项目的经济效益带来不良影响。