精馏系统优化调整降低含醇水COD值的技术研究

2018-06-20武秀伟

武秀伟

(山西焦化股份有限公司,山西洪洞 041606)

1 概 况

山西焦化股份有限公司200kt/a甲醇装置精馏系统采用三塔精馏工艺,粗甲醇经粗甲醇预热器加热后进入预塔进行轻组分分离、冷却,底部出来的甲醇经泵增压后进入加压塔、常压塔精馏,加压塔、常压塔采出的精甲醇送中间罐区,常压塔排出的含醇废水冷却降温至40℃并分析醇含量小于0.5%后送造气车间用作循环水。

近期,由于造气系统停车,常压塔外排含醇水送往污水生化处理系统,经化验分析,当前精馏工艺条件下,常压塔所排含醇水中COD维持在10000mg/L左右甚至更高,远高于外排指标要求。而在这之前,排往造气车间的含醇水中醇含量为0%,精甲醇也达优等品标准,吨甲醇蒸汽消耗为0.3t,能耗较低。因此,公司必须采取措施进行工艺优化,以实现外排污水的达标排放。

2 初期优化措施

2.1 预塔工艺调整

(1)将预塔膨胀气冷却器不凝气温度适当提高,以保证预塔轻组分放空量,降低预塔塔底粗醇中的杂质含量。

(2)适当提高预塔塔底温度,以充分去除粗甲醇中的轻组分杂质。

(3)加大预塔萃取水量,提高预后甲醇的密度,以利于甲醇共沸物杂质的去除。

(4)严格控制预后甲醇pH在9~10,因为粗甲醇中含有甲酸甲酯、甲酸乙酯、醋酸甲酯等酯类轻组分,过量的碱液会促使这部分物质发生水解,使甲醇中的乙醇等含量增高。

2.2 加压塔调整[1]

提高加压塔塔底温度,并适当加大加压塔回流量,减少采出量,调整加压塔和常压塔的精甲醇采出比,以提高常压塔温度及物料中醇含量。

2.3 常压塔调整

(1)适当提高常压塔回流量及塔底温度,同时保证塔顶及回流槽内为正压。

(2)据常压塔杂醇采出口位置 (介于原第9层和原第17层塔板之间),将原第9层和原第17层塔板温度分别控制在90℃和70℃以上,并加大常压塔杂醇采出量,以降低物料中的杂醇含量。

2.4 初期优化调整工艺指标控制 (表1)

2.5 初期优化效果

2017年6月山西焦化股份有限公司200kt/a甲醇装置精馏系统开始进行初期优化调整。系统调整过程中,由于常压塔整体温度控制较高,精馏系统又出现了一些新的问题:①在保证常压塔含醇水COD值较低的情况下,常压塔塔顶采出精甲醇产品水分波动较大,基本上维持在0.07%~0.09%,偶尔超优等品水分指标(0.10%);②常压塔内热量平衡不能稳定控制,经常出现飞温现象,温度波动较大,影响整个系统的稳定操作;③系统优化调整过程中,经常出现常压塔温度过低而导致含醇水COD值超标的情况。2017年6—7月持续优化调整期间精馏系统的相关运行数据见表2。

表2 初期优化调整过程中精馏系统的相关运行数据

(1)2017年6月份精馏系统刚开始优化时,虽然系统温度控制较高,但常压塔所排含醇水COD值仍然较高 (相较于调整后期,同工艺条件下的COD值约高1倍),分析认为是近几年常压塔杂醇采出量小使得杂醇在塔内聚集所致。所以,在7月初的调整中我们加大了杂醇的采出量,随着杂醇采出量的增大,常压塔所排含醇水COD值逐渐下降。因此,在今后的操作中,需保证一定的杂醇采出量。

(2)对于系统优化调整中经常出现的常压塔温度过低而导致含醇水COD值超标的情况,分析其原因有二:一是系统低压蒸汽或焦炉气负荷波动,造成常压塔整体温度降低,进而引起常压塔所排含醇水COD值升高;二是调节过程中常压塔回流量过大,使得常压塔内温度持续降低,塔底釜液中醇含量增加,进而引起常压塔所排含醇水COD值升高。

(3)2017年7月初工艺系统的持续优化调整表明:常压塔所排含醇水COD值明显降低,基本维持在2500~3700mg/L,相较于优化前的10000mg/L有了明显的下降,基本可满足外排污水的指标要求;采出杂醇中醇类物含量仅为35%左右,相较于优化前的80%有了明显下降,有效减少了产品的损耗。

3 后期优化措施

3.1 优化方法及指标控制

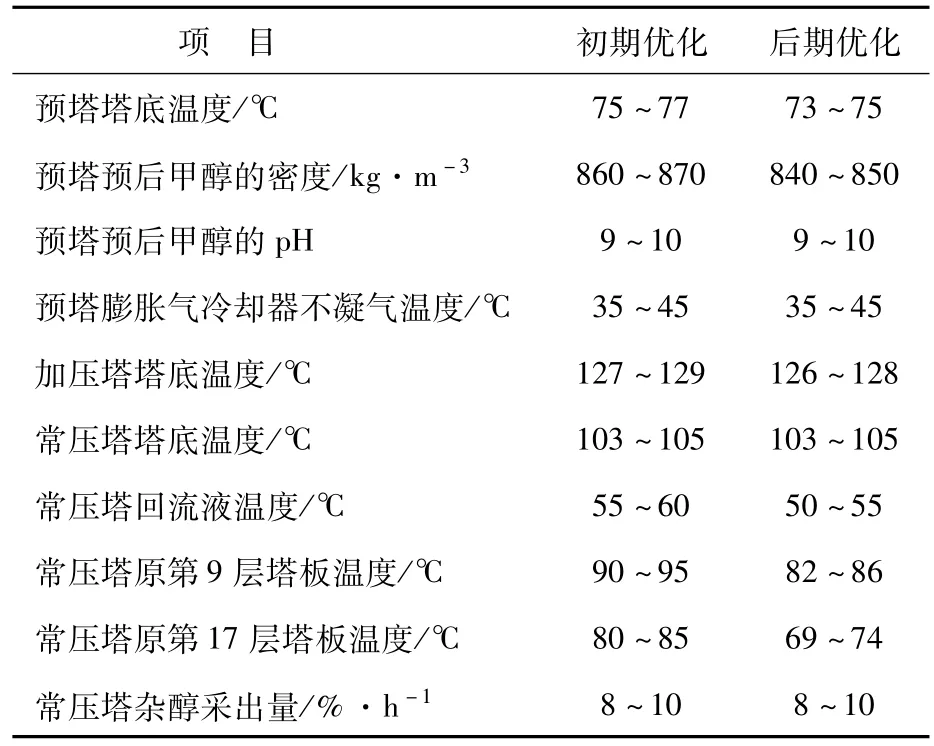

针对精馏系统初期优化调整中出现的问题,我们在后期 (2017年7月下旬)的进一步优化调整中,仍然遵循初期优化调整的方法,但对部分关键指标进行了如下优化:①在保证产品质量的前提下,适当降低预塔预后甲醇的密度,减少萃取水加入量,以降低产品水分及系统能耗;②适当降低常压塔原第9层和原第17层塔板的温度,避免常压塔温度大幅波动,以保证产品质量。初期优化与后期优化调整的工艺指标控制对比见表3。

表3 初期优化与后期优化调整的工艺指标控制对比

3.2 后期优化效果

后期优化调整中精馏系统的相关运行数据见表4。可以看出:在系统前期优化调整的基础上,通过进一步的优化调整,常压塔产品水分及含醇水COD值均得到有效控制,产品水分基本维持在0.04%~0.06%,含醇水COD值可维持在3000~4000mg/L之间;采出杂醇中醇类物含量在63%左右,较优化前的80%有所降低;常压塔整体温度波动幅度较之前减小,整个系统的运行更加稳定,产品质量得到保证。

表4 后期优化调整中精馏系统的相关运行数据

3.3 优化后的效益

精馏系统优化调整前后产品产量及消耗对比见表5。可以看出:系统优化后,精甲醇产量基本可以保证;常压塔产品水分及含醇水COD值均得到有效控制,既保证了精甲醇产品质量为优等品,又使常压塔所排含醇水COD值达到了污水生化处理的指标要求,使污水生化处理系统能耗降低,处理后的污水能达标排放;但因系统优化调整后各塔操作温度均有所提高,故吨甲醇蒸汽消耗增加了1倍。

表5 精馏系统优化前后产量及消耗的对比

4 问题分析

4.1 常压塔杂醇采出位置带来的影响

在精馏操作中,入料中的重组分杂质一般是在精馏塔提馏段通过杂醇侧线或塔底采出,所以重组分杂醇采出位置一般位于精馏塔的提馏段,即入料口以下,这种设计可使入料中的重组分杂醇直接落到相应塔盘予以采出,更易于操作。

公司精馏系统扩容改造后,常压塔 (板式塔)改为了填料塔,这样入料口位于原第9层塔板处,杂醇采出口位于原第13层塔板处,杂醇采出口位于入料口之上,即位于常压塔的精馏段,相较于杂醇采出口位于提馏段的设计,要将常压塔内的杂醇采出,塔内需要更高的温度,以将杂醇提高到一定温度产生蒸气,然后通过回流冷凝使其聚集到杂醇收集槽盘上方可采出。这种通过提高温度来采出杂醇的操作方法使得常压塔精馏段的温度整体提高,造成精馏段 “理论塔板数”不足,常压塔分离效果降低,塔顶产品水分升高。因此,目前对于精馏系统的优化调整,若想继续降低常压塔含醇水的COD值,就必须通过提高塔内温度来加大杂醇的采出量,但这样塔顶产品水分会随温度的提高而相应上升,使精甲醇产品的质量受到影响。

4.2 常压塔回流量的影响

精馏系统扩容改造后,常压塔回流管线仍为DN80管,已不能满足系统扩容改造后高负荷生产的需求,尤其是在降低常压塔所排含醇水COD的优化调整过程中,由于常压塔温度控制较高,而塔顶回流量又不足,从而造成塔内热量平衡不能稳定控制,常压塔经常出现飞温现象,温度波动较大,严重时造成产品水分超标,影响整个系统的稳定运行。

4.3 供热量的影响

影响精馏操作热量平衡的一个重要因素是各塔的供热量。目前,精馏系统优化调整过程中,各塔温度控制较高,若系统供热低压蒸汽流量波动或焦炉气加减量,很容易造成塔内热量失衡而发生波动,引起产品水分升高或外排精馏含醇水COD超标。因此,为保证精甲醇产品质量和外排精馏含醇水COD达标,需保证稳定的低压蒸汽供应,同时焦炉气加减量时精馏岗位需及时跟进调节。

5 结束语

综上所述,山西焦化股份有限公司针对其200kt/a甲醇装置精馏系统常压塔所排含醇水中COD偏高的问题,通过持续对精馏系统进行优化调整和工艺指标优化,从而克服了精馏系统扩容改造后固有的设计缺陷,使精馏系统含醇水中的COD值得到明显降低,保障了外排污水的COD值达标。但需要强调的是,在今后的生产运行中,精馏岗位一定要严格按照优化调整后的工艺指标进行控制,并在系统波动时及时跟进调节,以免造成精甲醇产品质量波动或含醇水COD值超标,进而造成外排污水COD值超标。

[1]林长青,张振欧.甲醇三塔精馏工艺中加压塔与常压塔工作状态的优化 [J].化肥工业,2005,32(6):18-20.