带烟气回流W型辐射管热过程数值模拟

2018-06-19陈泽庆丁翠娇宋中华潘丽萍

陈泽庆, 贺 铸, 丁翠娇, 宋中华, 杨 超, 孙 科, 潘丽萍

(1.武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室,武汉 430000;2.武汉钢铁有限公司 技术中心(集团)公司研究院,武汉 430000)

辐射管作为工业间接加热的重要设备,被广泛地应用于各种间歇式室状锻造炉和热处理炉中.辐射管中,燃料在密封的空间内燃烧,受热的管壁面以热辐射为主要方式将热量传递给被加热物体,燃烧气氛与产物不与被加热物体直接接触,能够有效地避免被加热表面的脱碳与氧化,为在保护气氛下进行热处理创造了条件,适用于对产品质量要求较高的场合[1-4].

辐射管加热装置主要由管体、烧嘴和余热回收装置等组成.管体是将燃料燃烧释放的热能辐射给被加热物体的关键部位,由于其表面与燃烧火焰及高温烟气直接接触,工作环境恶劣,容易被局部灼烧和氧化导致材料失效.特别是当沿管体长度方向存在较大的温差时,会产生较大的热应力,直接影响辐射管的使用寿命[5-8],因此表面温度的均匀性是评判辐射管性能好坏最重要的一个指标.此外,随着辐射管内火焰温度的不断升高,NOx的生成量也会不断增大,因此操作参数对辐射管NOx的排放量有很大的影响[9, 10].

相对于其他类型的辐射管,W型辐射管具有燃烧空间大、传热面积大和热效率高等优点[11],多应用于大型的带钢连续热处理炉.但同时也因为管程长,影响管内火焰长度因素多,导致沿辐射管长度方向温度均匀性较差,成为辐射管烧嘴开发的难点问题.本文通过对一种扩散燃烧式W 型辐射管进行三维数值模拟,对带余热回收装置的W型辐射管内的燃烧、流动及传热过程进行研究,为辐射管的优化和使用提供依据.

1 研究对象

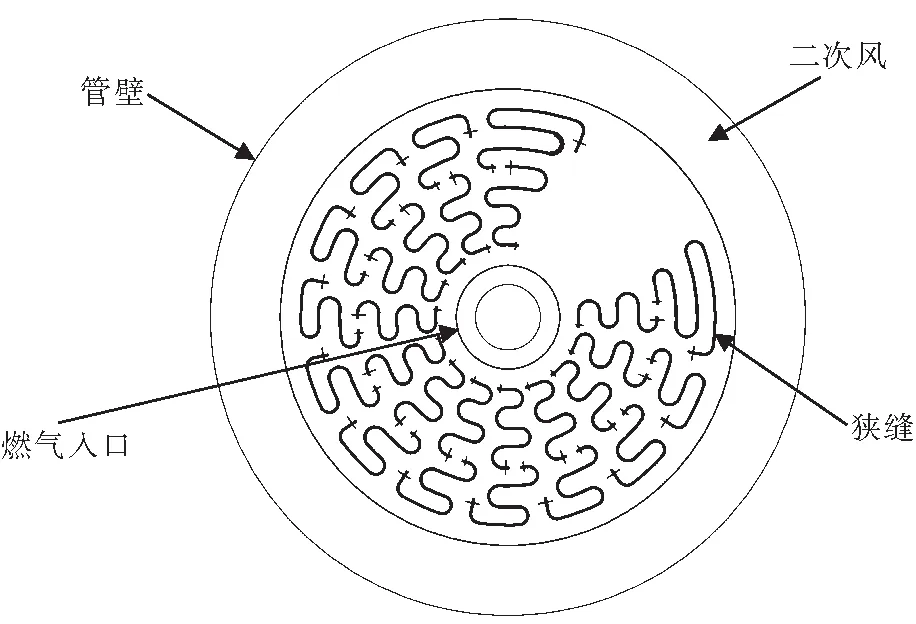

本文研究的对象是一种扩散燃烧式的W型辐射管,主要由煤气管、煤气喷头、配风盘、点火电极等几部分组成,烧嘴的具体结构可参见文献[12].配风盘结构如图1所示,狭缝尺寸为60 mm×0.4 mm.燃烧主煤气从中心煤气管沿辐射管轴向射入,通过换热器预热后的助燃空气卷吸入一定的烟气产物后同样轴向进入燃烧器,通过燃烧器后被分为中心空气、一次空气和二次空气分别与煤气混合,中心空气沿着电极管中心通入,首先与燃烧主煤气混合,通过点火开始燃烧;一次空气被配风盘上的环缝分为由内及外几个不同的水平层次,分层与煤气混合并燃烧,二次空气经配风盘与辐射管内壁之间的环缝通入与一次风和煤气燃烧的生成物继续混合燃烧,管内火焰因此被拉长,以确保辐射管表面的温度均匀.

图1 配风盘结构示意图Fig.1 Schematic diagram of structure for the wind plate

2 数学模型

对辐射管的整个工作段进行数值模拟,建模尺寸与实际尺寸的比例为1∶1.考虑到辐射管内燃烧过程包括复杂的化学反应、气体流动与传热、传质的过程[13-16],为使计算可行,对模型做出部分的简化.

2.1 模型简化

模型做如下假定:

①流体为不可压缩流体,流动为湍流流动;

②各组分气体的比热容为基于组分质量分数的加权均值,受温度变化的影响;

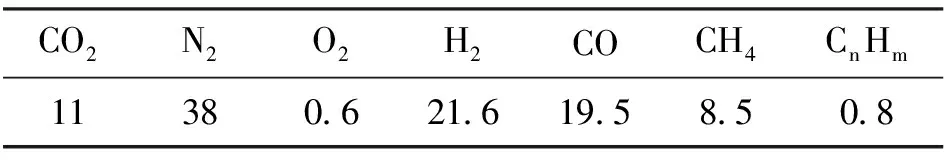

③燃烧气体成分见表1,辐射性气体为CO2和H2O,气体辐射吸收系数不受湍流特性的影响[17, 18].

表1 燃气组分参数(体积分数/%)Table 1 Gas composition parameters

2.2 控制方程

描述辐射管热过程所用到的基本控制方程包括N-S方程组、燃烧反应方程和辐射传递方程.考虑到内部流场内各项异性的影响,在计算湍流时采用 RNGk-ε模型对辐射管内湍流流动进行求解.涉及到的N-S方程组为:

(1)

(2)

(3)

(4)

利用非预混燃烧模型描述辐射管内的燃烧,燃烧反应方程可描述为Arrhenius公式形式[6]:

(5)

辐射管内介质遵循辐射传热基本原理,辐射传递方程为[16]:

(6)

式中:ρ为流体密度;t为时间;j代表1、2、3;u为速度矢量;x为坐标;i表示方向;μ为黏性系数;ρij为表面力矢量;gi是作用在单位体积流体的i方向的体积力;H是包括动能的总热焓;Qrad和QR分别为辐射和化学反应热源项;Γh表示热交换系数;Γs为组分s的交换系数;Rs为组分s由于化学反应引起的产生或消耗率;Ws为s组分的反应速率;E为活化能;R为摩尔气体常数;Ys为组分s的质量分数;B为指数前因子;ms为反应级数;λ为波长; 辐射强度为Iλ;Ka,λ,Ks,λ分别为介质在辐射波长λ下的单色吸收系数和散色系数;Ib,λ是在波长λ下的黑体辐射强度.

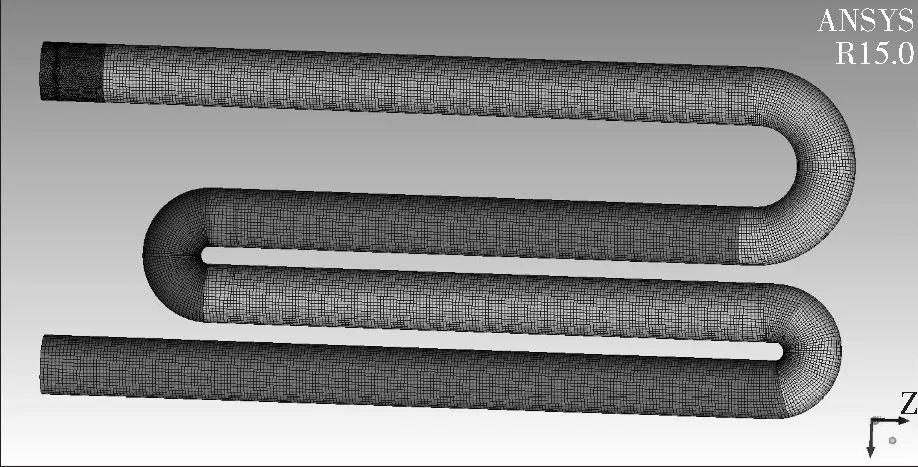

2.3 网格划分

计算网格的生成是数值模拟的重要组成部分,网格的好坏对数值解和结果的计算精度及收敛性有着直接的影响.此次数值计算的解析区域为辐射管工作段,不考虑前段换热器部分.采用三维数值模拟,利用ICEM CFD软件对前端燃烧器部分进行非结构化网格划分,管体工作部分采用结构化划分,网格见图2.这样既方便控制总体网格数量,提高计算结果的准确性,也容易控制网格大小的均匀性,提高计算的收敛速度.

图2 计算域网格Fig.2 Calculated domain grid

2.4 边界条件

进出口的边界条件分别设定为速度入口和压力出口,出口压力设定为-100 Pa.空气系数为1.1,空气经过换热器预热至573 K以上,同时卷吸部分的烟气,将预热空气中的氧含量体积分数稀释至16.5%,忽略烟气中极少量的未燃气体;燃气进口温度为300 K.壁面为无滑移壁面,在壁面附近的黏性层中的流动与换热采用壁面函数法处理.外壁面与环境T0(辐射管所在炉内温度)之间的热交换由对流换热与辐射换热组成.辐射管壁的发射率ε=0.8,对流换热系数通过表达式[7]计算得到:

(7)

(8)

式中:空气导热系数λ=8.5×10-2W/(m·k);D为辐射管外径,取183 mm;g=9.5 m/s2;Pr=0.76; 运动粘度v=199.3×10-6m2/s,Tw为壁面温度,壁面温度由实验测得的平均温度给出.

3 模拟结果与讨论

3.1 模型验证

将数值模拟得到的结果与实验燃烧器在174 kW 功率下稳定燃烧,实验炉内温度达到810 ℃ 时的实验数据[8]进行了对比,辐射管管壁温度分布如图3所示.模拟结果与实验结果之间最大的温度差是在测点7附近,约为60 ℃,误差范围约为稳定炉温的7%.对比发现,数值模拟得到的管壁温度分布与实验数据的变化趋势存在良好的一致性;模型计算结果与实验结果吻合良好,误差较小,所以认为该模型能够较准确描述辐射管复杂的热过程.

图3 模拟结果与实验结果比较Fig.3 Simulation results and experimental results

实验中辐射管表面的最大温差达到173 ℃,管壁最低温度出现在测点2处,约为730 ℃,管壁最高温度为900 ℃左右,出现在测点7附近.比较实验管壁温度与计算管壁温度可以发现,计算温度比实验温度要高,这是由于存在模型误差和测量误差的缘故,计算过程中往往忽略了换热器与管体换热的热量损失等,而这些在实验过程中都是真实存在的,都导致实验温度要低于计算温度.

3.2 W型辐射管内流场特征分析

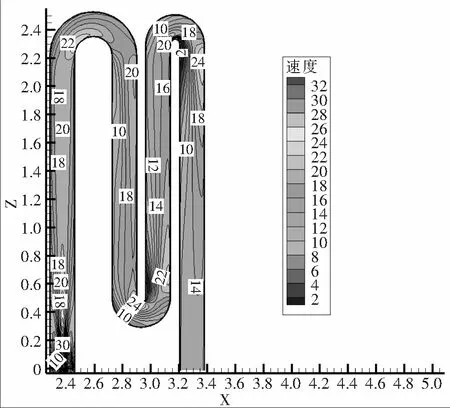

当燃气与通过换热器预热以及卷吸一定高温烟气后的空气同时从轴向射入辐射管体内,燃气首先与中心点火电极通入的中心空气混合,达到一定的化学当量比后,通过点火产生火焰发生贫氧燃烧.其余空气通过燃烧器内的配风盘以及燃烧器与辐射管管体间的间隙分别形成一、二次风,依次与点火燃烧室内的火焰混合,发生二次燃烧;辐射管内速度分布如图4所示;由于一、二次空气的影响,燃烧随着气体的流动扩散到管内各处,随着燃烧反应热的不断释放,管内气体的流速先增加,再沿着管长方向不断的下降,最终导致了管内的低速区位于燃烧器出口的位置.流体在每次经过弯头区域前会先被减速,并通过管外壁的作用在弯曲处重新定向,这就导致了弯头前外部区域的低流速以及由于相对压力分布导致的内部区域流体的加速.在通过弯头区域后流体被分离,弯头外侧的速度要高于内侧的速度.在速度差异的地方存在再循环区域,增强了流体的混合.

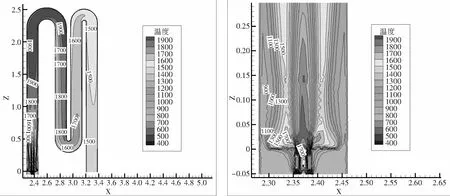

3.3 W型辐射管内燃烧特征分析

由于辐射管的进出口不是周期性的转换,管内的高温流体持续地由进口方向向出口方向流动,并不断释放热量,所以辐射管管壁温度分布并不沿W形对称,而是呈现不断降低的趋势,这也是造成辐射管管壁温度分布不均匀的重要原因.图5分别显示了辐射管与燃烧室中心截面的温度分布云图;管内的温度分布与流体流动规律相对应.燃烧区主要分布在燃烧室的入口处以及辐射管体前半段;入口处燃烧区最高温度达到1 700 K以上,可以支持区域内的贫氧燃烧,不会产生熄火;在管体主要燃烧区内,燃料与氧气被大量消耗,不断释放热量,达到辐射管内的最高温度(达到1 900 K以上),随着热量的不断向外传递,沿管长方向上温度也不断下降.

图4 辐射管内速度分布云图Fig.4 Radiation tube speed distribution cloud

图5 中心截面温度分布云图Fig.5 Center section temperature distribution cloud

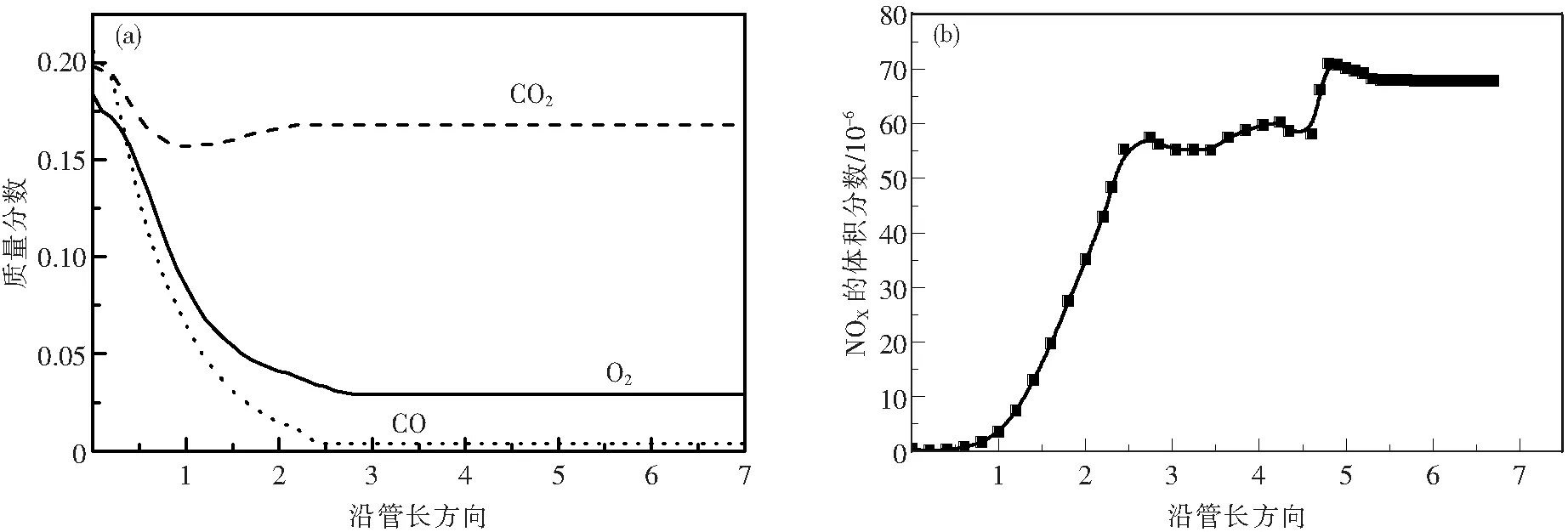

图6显示的是辐射管内沿管长方向上的组成变化及NOx污染物生成曲线;管内气体的组成变化很好地反应了燃烧的特征;燃料中的CO与空气中的氧气在主要燃烧区被快速消耗,而CO2的质量分数先减小后增加是由于原本燃气中存在的CO2被通入的空气稀释,随着燃烧产生大量的CO2后,其质量分数开始增加,随后达到稳定.辐射管内NOx生成于温度高于1 500 ℃的高温区,在主要燃烧区内NOx大量产生,每次经过弯头后方的再循环区域时,由于混合较强燃烧较剧烈,也会有一定量的NOx生成,最终在辐射管出口前达到稳定.

图6 组成变化和Nox污染物生成曲线Fig.6 Composition and NOx contaminant fooming curves(a)—组成变化曲线; (b)—NOx污染物生成曲线

3.4 燃气流量对辐射管性能的影响

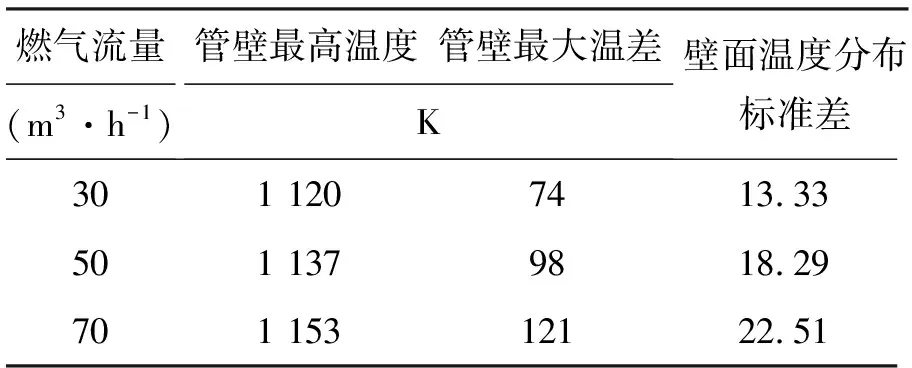

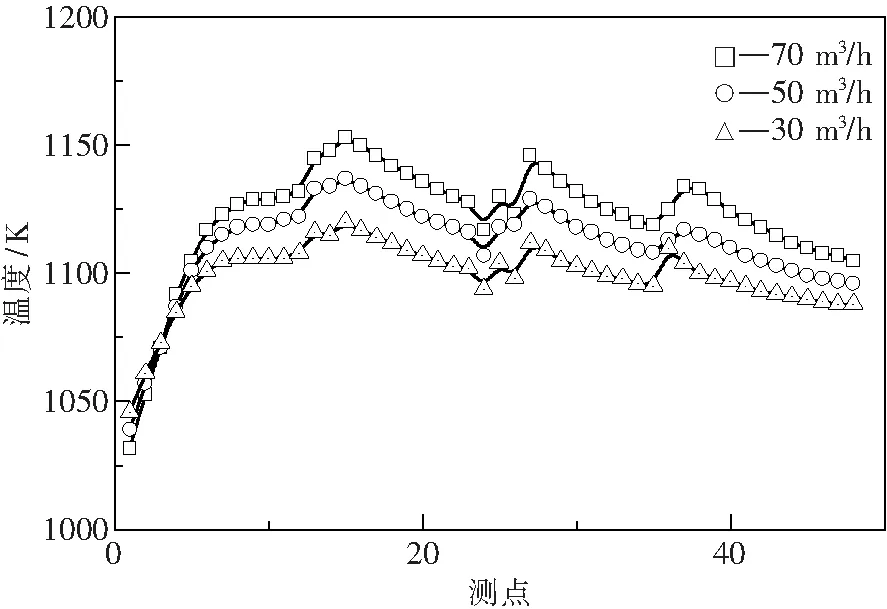

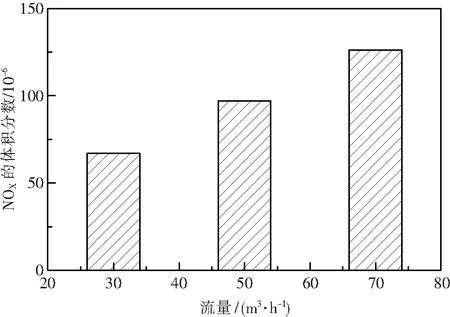

在燃烧器结构确定的情况下,改变燃料的喷射速度相当于改变了辐射管的功率.图7是不同燃料喷射速度下的壁面温度分布曲线.此次模拟分别采用3种流量,分别为70、50和30 m3/h.辐射管壁面上的最大温差、温度分布方差及出口烟气内NOx含量分别如表2和图9所示.

表2 辐射管性能参数Table 2 Radiant tube performance parameters

图7 不同流量下的壁面温度分布Fig.7 Wall temperature distribution with different flow velocity

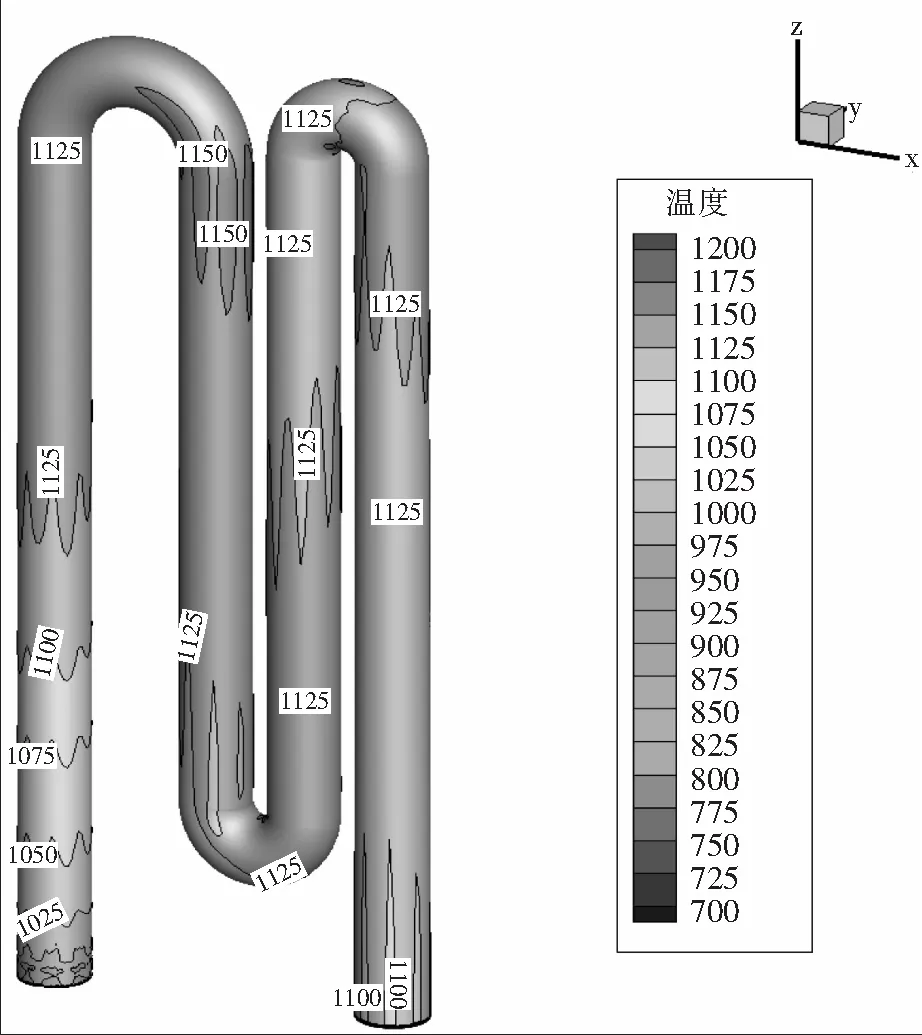

如图7所示,壁面的最高温度与最低温度分别出现在测点15与测点1处;因为管内的主要燃烧区集中在辐射管的前半部分,而流体经过第一个弯头后的再循环区域时燃烧被加强,同时管内的高温气氛更贴近于辐射管外壁,这些因素共同导致了在第一个弯头后的测点15附近是管壁温度最高的地方.而测点1处的温度最低是由于此处位于空燃气的入口附近,此时燃烧室贫氧燃烧,一级燃烧的强度较低,预热空气二次风紧贴管壁射入,温度远低于炉外温度.在经过主要燃烧区时燃烧剧烈,大量热量释放,管壁温度随之迅速升高;随着高温气氛向出口方向的前进,热量不断传递,除去在弯头的“干扰”下壁温短暂的上升外,管壁温度呈现不断下降的趋势;壁面温度分布云图如图8.

改变燃气流量,管壁的温度变化趋势基本一致,但随着燃气流量的增加,更多的燃料被射入管内,就意味着燃烧产生的热量大大增加;壁面的平均温度和最高温度越来越大,而最低温度因为流速随着流量的增加,带走了更多的热量,所以管壁最低温度反而逐渐减小;如表2所示,当燃气流量从30 m3/h增加到50 m3/h和70 m3/h时,壁面最大温差和方差系数也逐渐增加,增加了管壁温度的不均匀性,由于燃料的增多,出口烟气中NOx体积分数同样上升,由67×10-6分别增加到97×10-6、126×10-6,如图9所示.在实际使用过程中,燃烧器结构固定,改变燃料喷射速度也就等同于改变辐射管使用功率;随着燃料喷射速度的提高,辐射管内最高温度升高,加热能力加强,壁面温度的均匀性降低,增加了应力集中.所以实际使用时,在加热能力满足的情况下,应严格控制辐射管功率,尽量降低燃料喷射速度,有利于提高辐射管的使用寿命.

图8 管壁温度分布云图Fig.8 Tube wall temperature distribution cloud

图9 不同流量下出口烟气内NOx体积分数Fig.9 NOx volume fraction in outlet flue gas with different flow velocity

3.5 空气预热温度的影响

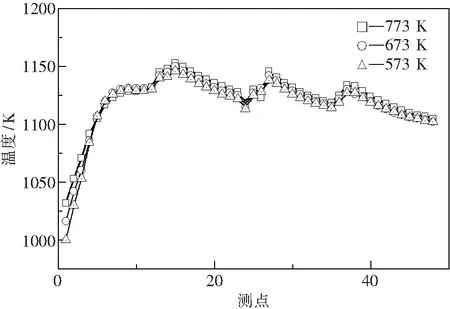

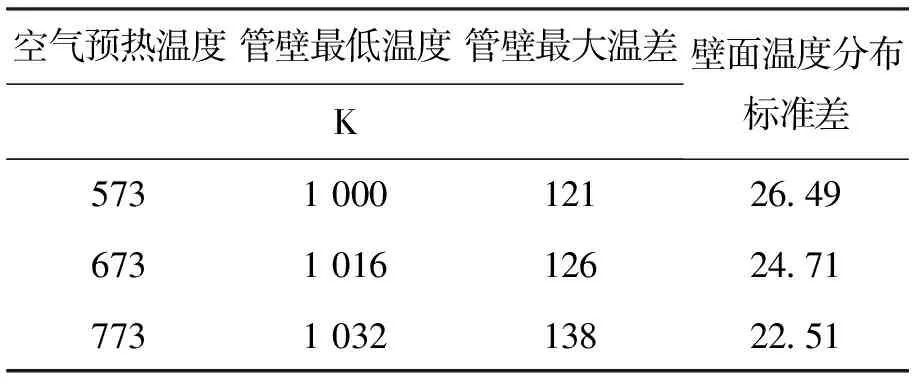

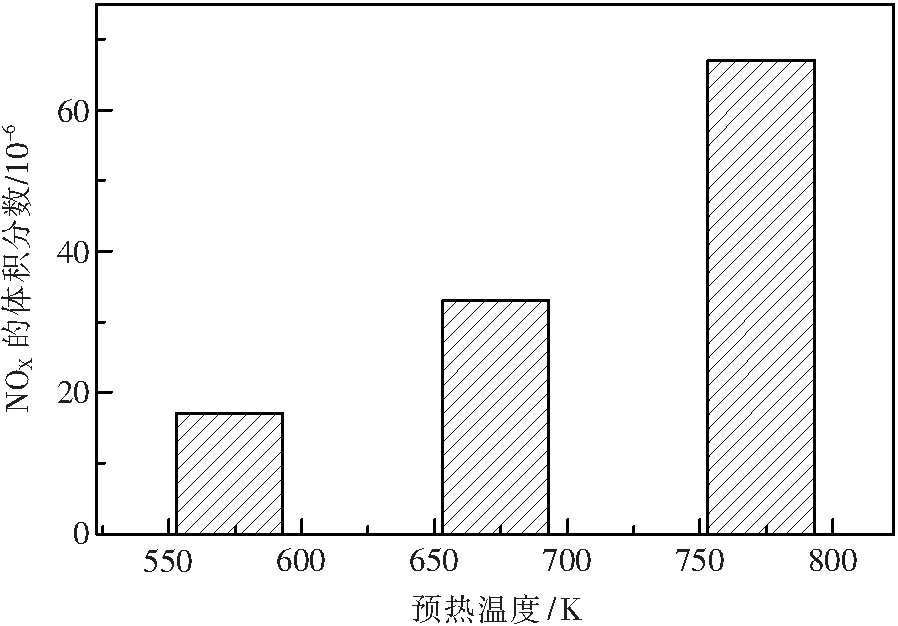

当炉温稳定到810 ℃时,预热空气温度与壁温分布关系曲线如图10所示;管壁温度变化趋势基本一致,如表3所示,预热温度的升高使得辐射管壁面的最低温度有所提高,尽管壁面最大温差也随之增大,但是标准差系数逐渐减小,表明提高空气预热温度可以降低管壁的温度不均匀性.图11,当空气预热温度由573 K逐渐提升为673 K、773 K时,出口烟气内NOx的体积分数同样呈现升高趋势,分别由17×10-6增大到33×10-6、67×10-6.这主要是由于燃烧温度不断增大,热力型NOx的生成量随之增加的缘故.气态燃料燃烧产物中的氮氧化物主要由热力型NOx及燃料型NOx组成,减少燃烧空间中的氧含量可以有效降低NOx的生成;因此可以在预热空气中适当混入惰性气体或部分尾气,降低燃烧过程中的氧含量,以起到降低NOx浓度的作用.

图10 不同预热温度下的壁面温度分布Fig.10 Wall temperature distribution with different preheating temperatures

表3 辐射管性能参数Table 3 Radiant tube performance parameters

图11 不同空气预热温度下出口烟气内NOx体积分数Fig.11 NOx volume fraction in outlet flue gas with different air preheating temperatures

4 结 论

通过建立带烟气回流燃烧器的W型辐射管的三维数值模型,计算出W型辐射管内的流场、温度场及NOx等的分布状况,分析了辐射管内的流动,传热及燃烧的特征;参照相同条件下的实验数据,并对比了不同燃气流量、不同空气预热温度条件下对辐射管工作性能的影响,得出以下结论:

(1) 辐射管高温气氛向出口方向流动,并不断传递热量,所以沿管长方向上辐射管壁面温度呈下降趋势,但由于W形的结构特征导致了在每个弯头后方存在再循环区域,此处的管壁温度高于周围壁温,管壁的最高温度也因此位于第一个弯头后侧;而燃烧器入口附近一级燃烧强度低,造成了此处温度远低于其他地方;这就是此类W型辐射管壁面温度分布不均匀的主要原因.

(2) 通过提高入口燃气的喷射速度,可以提高辐射管的加热能力;入口燃气速度的提高会使得辐射管壁面最高温度上升,扩大壁面的最大温差,增加辐射管壁面的不均匀性.同时随着燃气的入口流量从30 m3/h增加到50 m3/h和70 m3/h时,出口烟气内NOx浓度相比30 m3/h时,分别提高了45%和88%.所以实际使用过程中,在满足加热能力的条件下,应尽量降低燃料喷射速度,有利于提高辐射管使用寿命.

(3) 空气的预热温度主要影响到管壁的最低温度;实际使用时,提高空气预热温度,管壁上最低温度上升,有效地降低了管壁温度的不均匀性,有利于延长辐射管使用寿命;但出口处NOx浓度会大大增加;当空气预热温度由573 K升高到673 K、773 K时,烟气内NOx体积分数比573 K时分别增加了94%和294%;同时,可以通过在预热空气中适当混合其他气体,降低燃烧过程中的氧含量,以降低出口NOx浓度.

参考文献:

[1] Ahanj M D, Rahimi M, Alsairafi A A.Cfd modeling of a radiant tube heater [J].International Communications in Heat & Mass Transfer, 2012, 39(3):432-8.

[2] Scribano G, Solero G, Coghe A.Pollutant emissions reduction and performance optimization of an industrial radiant tube burner [J].Experimental Thermal & Fluid Science, 2006, 30(7):605-12.

[3] Tsioumanis N, Brammer J G, Hubert J.Flow processes in a radiant tube burner:Isothermal flow [J].Fuel, 2008, 87(1):103-11.

[4] Wang Y, Li J, Zhang L,etal.Numerical simulation of the thermal process in a w-Shape radiant tube burner [J].JOM, 2014, 66(7):1253-64.

[5] Hellenkamp M, Pfeifer H.Thermally induced stresses on radiant heating tubes including the effect of fluid-structure interaction [J].Applied Thermal Engineering, 2016, 94:364-74.

[6] Liu X, Tian Y, Yu Y,etal.Experimental studies on the heating performance and emission characteristics of a W-shaped regenerative radiant tube burner [J].Fuel, 2014, 135(11):262-8.

[7] Tu Y, Liu H, Chen S,etal.Effects of furnace chamber shape on the MILD combustion of natural gas [J].Applied Thermal Engineering, 2015, 76:64-75.

[8] Xu H T, Liao X W, Qu Z G,etal.Experimental study of the effect of a radiant tube on the temperature distribution in a horizontal heating furnace [J].Applied Thermal Engineering, 2017, 113:1-7.

[9] Casal J M, Porteiro J, MíGuez J L,etal.New methodology for CFD three-dimensional simulation of a walking beam type reheating furnace in steady state [J].Applied Thermal Engineering, 2015, 86:69-80.

[10] Oliveira F A D, Jr J A C, Sobrinho P M,etal.Analysis of oxy-fuel combustion as an alternative to combustion with air in metal reheating furnaces [J].Energy, 2014, 78:290-7.

[11] 王秉铨, 宋湛苹, 孙昌楷, 等.工业炉设计手册 [M].北京:机械工业出版社, 2010.

(Wang Bingquan, Song Zhanping, Sun Changkai,etal.Industrial furnace design manual [M].Beijing:Machinery Industry Press, 2010.)

[12] 宋中华, 丁翠娇, 杨超.带烟气回流W型辐射管加热装置的性能分析 [J].工业加热, 2014 (5):9-12.

(Song Zhonghua, Ding Cuijiao, Yang Chao.Performance analysis of W-type radiant-tube with recirculation technology[J].Industrial heating, 2014 (5):9-12.)

[13] 白世宏, 李芳, 柳庆坡.W型辐射管损坏原因分析及维护要点 [J].工业炉, 2010, 32(2):48-50.

(Bai Shihong, Li Fang, Liu Qingpo.Breakage cause analysis and maintenance point of W-type radiant Tube[J].Industrial furnace, 2010, 32(2):48-50.)

[14] 丁翠娇, 宋中华, 杨超, 等.W型辐射管烧嘴温度均匀性试验 [J].工业加热, 2013, 42(5):1-3.

(Ding Cuijiao, Song Zhonghua, Yang Chao,etal.Experimental study on temperature distribution of W-type radiant tube burner [J].Industrial heating, 2013, 42(5):1-3.)

[15] 冯俊小, 姜敏, 曹亚平, 等.W型辐射管低NOx排放的数值研究 [J].北京科技大学学报, 2014 (8):94-100.

(Feng Junxiao, Jiang Min, Cao Yaping,etal.Numerical investigation on the low NOxemission of W-type radiant tubes [J].Journal of university of science and technology Beijing, 2014 (8):94-100.

[16] 伍成波, 许鹏彦, 杨进, 等.U型辐射管的表面温度分布实验研究 [J].过程工程学报, 2008, 8(z1):189-92.

(Wu Chengbo, Xu Pengyan, Yang Jin,etal.Experimental research on surface temperature distribution of U-shaped radiant-tube [J].The chinese journal of process engineering, 2008, 8(z1):189-92.)

[17] 伍成波, 马丁, 许鹏彦, 等.蓄热式辐射管中降低NOx排放量的试验研究 [J].工业加热, 2007, 36(2):37-40.

(Wu Chengbo, Ma Ding, Xu Pengyan,etal.Experimental study on reducing NOxemission in the radiant-tube with regenerative combustor [J].Industrial heating, 2007, 36(2):37-40.

[18] 许诗双, 许永贵, 顾锦荣, 等.改型2030CAPL炉用W辐射管的试验研究 [J].工业炉, 2000 (2):1-5.

(Xu Shishuang, Xu Yonggui, Gu Jinrong,etal.The experimental research of W-shape radiant tubevsed in improved 2030CAPL furnace [J].Industrial furnace, 2000 (2):1-5.